用于混凝土板-钢桁组合梁混凝土浇筑的模板及施工方法与流程

本发明属于桥梁混凝土加工,特别是涉及一种用于混凝土板-钢桁组合梁混凝土浇筑的模板及施工方法。

背景技术:

1、现今桥梁建筑中,混凝土板-钢桁组合梁作为一种新型组合梁构件,具有较好的整体稳定性与结构抗风性能。混凝土板-钢桁组合梁的一般施工顺序为,先吊装钢桁架部分,然后铺设对应节段预制桥面板,最后浇筑混凝土湿接缝。由于混凝土板-钢桁组合梁整体临空高度大,浇筑混凝土湿接缝时存在支模困难大、施工效率低等问题,使用现有模板技术无法完成临空侧模板架设,因此,有必要提出一种用于混凝土板-钢桁组合梁混凝土浇筑的高效可行的模板施工方法。

技术实现思路

1、有鉴于此,为了解决上述背景技术中提到的技术问题,本发明提出一种用于混凝土板-钢桁组合梁混凝土浇筑的模板及施工方法。

2、为实现上述目的,本发明采用以下技术方案:一种用于混凝土板-钢桁组合梁混凝土浇筑的模板,包括模板本体、若干纵向加劲肋、若干竖向加劲肋、若干模板连接板、滑轨、限位卡块、安装板、若干横向拉杆、若干斜向拉杆、倒π形钢底板和预制桥面板;

3、所述模板本体的顶部焊接固定有若干模板连接板,模板本体的底部与滑轨的顶部纵向滑动连接,在模板本体一侧焊接若干纵向加劲肋与若干竖向加劲肋,若干纵向加劲肋与若干竖向加劲肋垂直设置,在倒π形钢底板底部安装有安装板,滑轨的底部与安装板的顶部横向滑动连接,所述横向拉杆和斜向拉杆均连接模板连接板和预制桥面板,所述横向拉杆和斜向拉杆一端与若干模板连接板连接,另一端与预制桥面板连接。

4、更进一步地,所述模板本体侧面开设若干模板限位孔,所述滑轨侧面开设若干滑轨限位孔,通过插入在若干模板限位孔和若干滑轨限位孔内的若干限位卡块固定模板本体和滑轨的相对位置。

5、更进一步地,所述滑轨上开设若干滑轨条形滑口,所述安装板上开设若干安装板条形滑口,通过安装在若干滑轨条形滑口和若干安装板条形滑口内的若干紧固螺钉ⅰ固定滑轨与安装板的相对位置。

6、更进一步地,所述模板限位孔和滑轨限位孔、滑轨条形滑口和安装板条形滑口尺寸、开孔位置分别互相配合,安装后能形成通孔。

7、更进一步地,所述滑轨上设置有凸肋,所述安装板上设置有凹槽,所述凸肋和凹槽尺寸互相配合。

8、更进一步地,所述模板本体与模板连接板连接位置为纵向加劲肋与竖向加劲肋的交接处。

9、更进一步地,所述横向拉杆和斜向拉杆结构相同,所述横向拉杆包括两个拉杆连接板、两个伸缩杆和调节丝杆,所述一个拉杆连接板、一个伸缩杆、调节丝杆、另一个伸缩杆和另一个拉杆连接板依次连接。

10、更进一步地,两个伸缩杆之间螺纹连接有调节丝杆,调节丝杆两端设置有正反牙结构。

11、更进一步地,相邻横向拉杆之间至少设置一道斜向拉杆,形成z字形。

12、一种用于混凝土板-钢桁组合梁混凝土浇筑的可滑动模板的施工方法,具体包括以下步骤:

13、步骤1:预制工作:在模板本体顶部焊接若干模板连接板,在模板本体一侧焊接若干纵向加劲肋与若干竖向加劲肋,在模板本体上开设若干模板限位孔,在若干模板连接板上开设若干连接板螺栓孔,在滑轨上开设若干滑轨限位孔和若干滑轨条形滑口,在倒π形钢底板底部焊接安装板,在安装板上开设若干安装板条形滑口,在拉杆连接板上分别开设螺栓孔,以上工作在工厂预制;

14、步骤2:模板安装:首先,在模板本体浇筑侧表面紧贴无粘结塑料膜并均匀涂刷脱模剂,平放、静置规定时长,其次,将滑轨与安装板横向滑动连接,向内推动滑轨并调整位置,使其置于安装板顶部对应设计位置,将若干紧固螺钉ⅰ安装于若干滑轨条形滑口和若干安装板条形滑口内,完成滑轨与安装板的固定,然后,将模板本体与滑轨纵向滑动连接,推动模板本体至相应设计位置,将若干限位卡块插入若干模板限位孔和若干滑轨限位孔内,完成模板本体与滑轨的固定,最后通过若干紧固螺钉ⅱ将若干横向拉杆、若干斜向拉杆一端分别与若干模板连接板固定,通过若干膨胀螺钉将若干横向拉杆、若干斜向拉杆另一端分别与预制桥面板固定,完成整个模板的安装;

15、步骤3:模板拆卸:首先,拆卸用于固定若干横向拉杆与预制桥面板、若干斜向拉杆与预制桥面板的若干膨胀螺钉,然后,拆除用于固定滑轨与模板本体的若干限位卡块,推动模板本体至下一安装位置,最后,拆卸用于固定滑轨与安装板的若干紧固螺钉ⅰ,将滑轨拆除移动至下一安装位置。

16、与现有技术相比,本发明所述的一种用于混凝土板-钢桁组合梁混凝土浇筑的模板及施工方法的有益效果是:

17、(1)本发明提出的可滑动模板体系具有卓越的承载力和抗侧刚度。模板本体顶部通过若干桁架式连接杆与预制混凝土板可靠连接,模板本体底部通过滑轨和限位孔实现与倒π形钢底板的可靠连接,在模板本体外侧表面布置若干纵向和竖向加劲肋,这三部分构造可显著增加可滑动模板体系的承载力和抗侧刚度,满足施工需求。

18、(2)本发明提出的可滑动模板体系具有灵活的布置方式和施工方法。若干桁架式连接杆、模板连接板和膨胀螺钉可按照施工需求灵活布置,且桁架式连接杆具有长度调节功能,实现模板本体上部的灵活性;模板本体、纵向加劲肋和竖向加劲肋的几何尺寸和空间位置可按照施工需求灵活设计,实现模板本体抗侧承载力和刚度设计的灵活性;安装板、滑轨、条形滑口和限位孔可按照施工需求灵活布置,使得模板本体下部布置方式和施工方法具有灵活性。

19、(3)本发明提出的可滑动模板体系施工效率高。按照设计完成可滑动模板体系的安装后,插入限位卡块即可浇筑混凝土,施工完成后,拆除膨胀螺钉和限位卡块,即可沿着滑轨滑动模板本体,进入下一节段。整个施工过程操作简单,施工效率极高。

20、(4)本发明提出的可滑动模板体系全部采用钢结构,可反复使用。在施工完成后,可滑动模板体系可完全拆除,反复使用;由于桁架式连接长度可调节、限位孔位置可调节、条形滑口位置可调节,一套可滑动模板体系可服务于多个相似的工程项目,具有节约资源和可持续发展的设计理念。

技术特征:

1.一种用于混凝土板-钢桁组合梁混凝土浇筑的模板的施工方法,其特征在于,具体包括以下步骤:

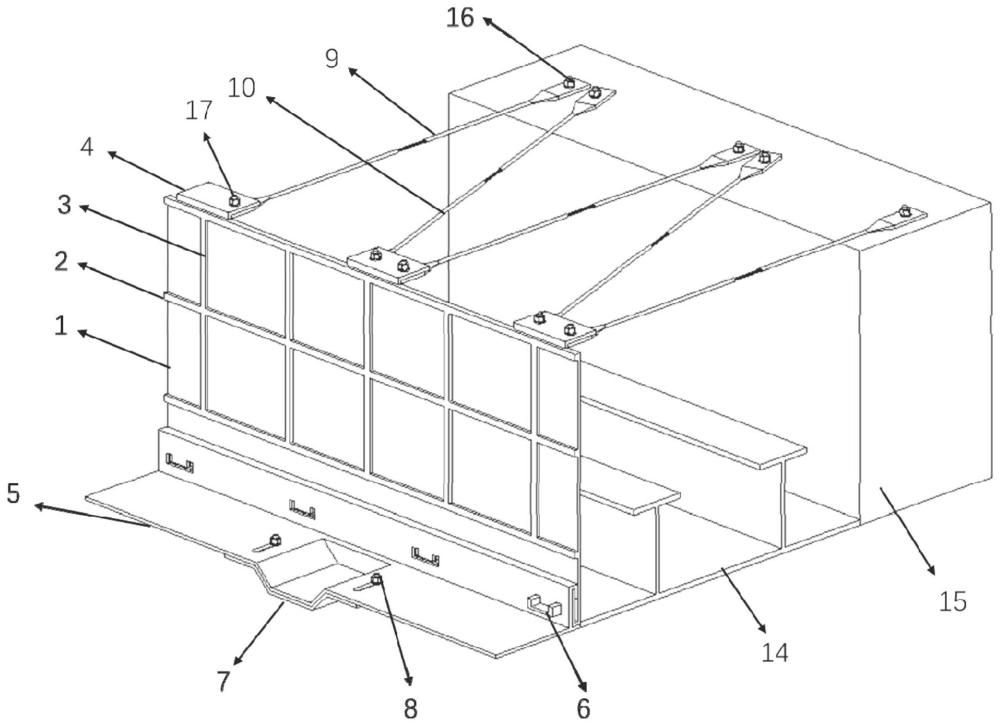

2.一种根据权利要求1所述的用于混凝土板-钢桁组合梁混凝土浇筑的模板的施工方法所采用的模板,其特征在于:包括模板本体(1)、若干纵向加劲肋(2)、若干竖向加劲肋(3)、若干模板连接板(4)、滑轨(5)、限位卡块(6)、安装板(7)、若干横向拉杆(9)、若干斜向拉杆(10)、倒π形钢底板(14)和预制桥面板(15);

3.根据权利要求2所述的用于混凝土板-钢桁组合梁混凝土浇筑的模板,其特征在于:所述模板本体(1)侧面开设若干模板限位孔(1a),所述滑轨(5)侧面开设若干滑轨限位孔(5a),通过插入在若干模板限位孔(1a)和若干滑轨限位孔(5a)内的若干限位卡块(6)固定模板本体(1)和滑轨(5)的相对位置。

4.根据权利要求3所述的用于混凝土板-钢桁组合梁混凝土浇筑的模板,其特征在于:所述滑轨(5)上开设若干滑轨条形滑口(5b),所述安装板(7)上开设若干安装板条形滑口(7a),通过安装在若干滑轨条形滑口(5b)和若干安装板条形滑口(7a)内的若干紧固螺钉ⅰ(8)固定滑轨(5)与安装板(7)的相对位置。

5.根据权利要求4所述的用于混凝土板-钢桁组合梁混凝土浇筑的模板,其特征在于:所述模板限位孔(1a)和滑轨限位孔(5a)、滑轨条形滑口(5b)和安装板条形滑口(7a)尺寸、开孔位置分别互相配合,安装后能形成通孔。

6.根据权利要求4所述的用于混凝土板-钢桁组合梁混凝土浇筑的模板,其特征在于:所述滑轨(5)上设置有凸肋(5c),所述安装板(7)上设置有凹槽(7b),所述凸肋(5c)和凹槽(7b)尺寸互相配合。

7.根据权利要求2所述的用于混凝土板-钢桁组合梁混凝土浇筑的模板,其特征在于:所述模板本体(1)与模板连接板(4)连接位置为纵向加劲肋(2)与竖向加劲肋(3)的交接处。

8.根据权利要求2所述的用于混凝土板-钢桁组合梁混凝土浇筑的模板,其特征在于:所述横向拉杆(9)和斜向拉杆(10)结构相同,所述横向拉杆(9)包括两个拉杆连接板(11)、两个伸缩杆(12)和调节丝杆(13),所述一个拉杆连接板(11)、一个伸缩杆(12)、调节丝杆(13)、另一个伸缩杆(12)和另一个拉杆连接板(11)依次连接。

9.根据权利要求6所述的用于混凝土板-钢桁组合梁混凝土浇筑的模板,其特征在于:两个伸缩杆(12)之间螺纹连接有调节丝杆(13),调节丝杆(13)两端设置有正反牙结构。

10.根据权利要求2所述的用于混凝土板-钢桁组合梁混凝土浇筑的模板,其特征在于:相邻横向拉杆(9)之间至少设置一道斜向拉杆(10),形成z字形。

技术总结

本发明公开了一种用于混凝土板‑钢桁组合梁混凝土浇筑的模板及施工方法,涉及桥梁混凝土加工领域,模板本体上部通过若干桁架式拉杆与预制混凝土板可靠连接,模板本体下部通过滑轨和限位孔实现与倒π形钢底板可靠连接,在模板本体外侧表面布置若干纵向和竖向加劲肋,这三部分构造可显著增加可滑动模板体系的承载力和抗侧刚度。若干桁架式拉杆、模板连接板、滑轨等可按照施工需求灵活布置,且桁架式拉杆具有长度调节功能,模板本体具有很好的灵活性。本发明按照设计完成可滑动模板体系的安装后,插入限位卡块即可浇筑混凝土,施工完成后,拆除膨胀螺钉和限位卡块,即可沿着滑轨滑动模板本体,进入下一节段,整个施工过程操作简单,施工效率极高。

技术研发人员:赵健,王玉银,王钰,严文财,安路明,樊立龙,张欢,苏安第,郭鹏,陈学鹏,乔树勋,于立谦

受保护的技术使用者:中国铁建大桥工程局集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!