鱼腹式箱梁支撑模架的模块化平移施工方法与流程

本发明涉及桥梁施工,特别地,涉及一种鱼腹式箱梁支撑模架的模块化平移施工方法。

背景技术:

1、近年来,随着交通量急剧增长,现有的混凝土箱梁桥在运营一段时间后,普遍出现腹板斜向开裂和跨中挠度过大等问题,不少箱梁桥已难以满足使用要求。而随着连续桥梁设计概念的更新,结构断面尺寸的不断优化,箱梁桥逐渐向高宽跨比、大悬臂发展。大悬臂鱼腹式箱梁,又称流线型箱梁,其边腹板设计为流线型,造型优美,并且具有良好的抗扭、抗弯、抗风性能,将城市景观与抗风能力完美结合,因而在城市高架桥及互通式立交匝道桥中得到了广泛应用,如今,箱梁通常采用现浇的方式进行搭建,需要在施工现场搭设箱梁模架,以承载箱梁自重和作业负载。

2、如中国发明专利申请cn110777658a公开了一种倒八字现浇弧形翼腹板模架体系的施工方法,其特征在于包括如下步骤:(一)场地平整及地基处理;(二)弯制弯曲钢管;(三)搭设满堂式碗扣脚手架;(四)底模安装及支架预压;(五)翼板模板安装;(六)消除非弹性变形;(七)测量弹性变形;(八)钢筋安装及内模拼装。本发明采用碗扣式脚手架木模构成箱梁模架体系,利用现有的弯曲机完成钢管弯曲和竹胶板替代笨重的钢模组成弧形翼板模板体系,可更好的利用空间和时间上的优势,以达到快速施工目的。

3、然而,上述的箱梁模架施工过程中需要在地面/路面直接搭建的脚手架,施工效率低,施工质量和安全性难以得到保证,且模架在施工安装过程中调整及拆除困难。

技术实现思路

1、本发明提供了一种鱼腹式箱梁支撑模架的模块化平移施工方法,以解决现有的箱梁支撑模架施工效率低、施工质量和安全性难以保证的技术问题。

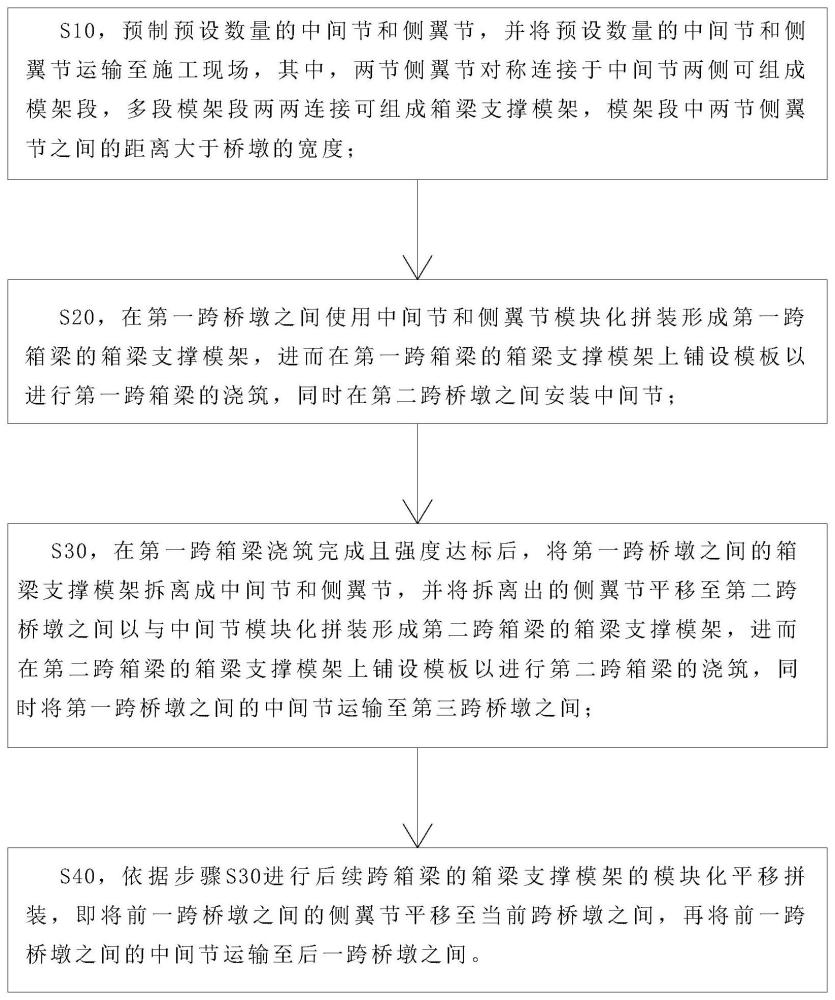

2、根据本发明的一个方面,提供一种鱼腹式箱梁支撑模架的模块化平移施工方法,具体包括以下步骤:s10,预制预设数量的中间节和侧翼节,并将预设数量的中间节和侧翼节运输至施工现场,其中,两节侧翼节对称连接于中间节两侧可组成模架段,多段模架段两两连接可组成箱梁支撑模架,模架段中两节侧翼节之间的距离大于桥墩的宽度;s20,在第一跨桥墩之间使用中间节和侧翼节模块化拼装形成第一跨箱梁的箱梁支撑模架,进而在第一跨箱梁的箱梁支撑模架上铺设模板以进行第一跨箱梁的浇筑,同时在第二跨桥墩之间安装中间节;s30,在第一跨箱梁浇筑完成且强度达标后,将第一跨桥墩之间的箱梁支撑模架拆离成中间节和侧翼节,并将拆离出的侧翼节平移至第二跨桥墩之间以与中间节模块化拼装形成第二跨箱梁的箱梁支撑模架,进而在第二跨箱梁的箱梁支撑模架上铺设模板以进行第二跨箱梁的浇筑,同时将第一跨桥墩之间的中间节运输至第三跨桥墩之间;s40,依据步骤s30进行后续跨箱梁的箱梁支撑模架的模块化平移拼装,即将前一跨桥墩之间的侧翼节平移至当前跨桥墩之间,再将前一跨桥墩之间的中间节运输至后一跨桥墩之间。

3、作为上述技术方案的进一步改进:

4、进一步地,步骤s20中在第一跨桥墩之间使用中间节和侧翼节模块化拼装形成第一跨箱梁的箱梁支撑模架具体包括以下步骤:首先在第一跨桥墩之间使用中间节和侧翼节沿桥梁的长度方向逐段完成预设段数的模架段的拼装,然后通过连接组件依次连接各段模架段,以模块化拼装形成第一跨箱梁的箱梁支撑模架。

5、进一步地,步骤s30中将第一跨桥墩之间的箱梁支撑模架拆离成中间节和侧翼节,并将拆离出的侧翼节平移至第二跨桥墩之间以与中间节模块化拼装形成第二跨箱梁的箱梁支撑模架具体包括以下步骤:沿第二跨箱梁至第一跨箱梁的方向,将第一跨桥墩之间的箱梁支撑模架按段依次拆离呈中间节和侧翼节,并将每段模架段中的侧翼节沿第一跨箱梁至第二跨箱梁的方向平移移动至第二跨桥墩之间并与对应位置的中间节连接形成第二跨桥墩之间的模架段,再将第二跨桥墩之间的模架段依次通过连接组件连接,即模块化拼装形成第二跨箱梁的箱梁支撑模架。

6、进一步地,中间节包括第一盘扣支架、布设于第一盘扣支架的顶部上的第一定型模架,以及布设于第一盘扣支架和第一定型模架之间的第一可调顶托,第一定型模架的顶部线型和箱梁线型相同。

7、进一步地,第一盘扣支架的底部设有第一可调底托。

8、进一步地,第一盘扣支架的底部设有第一移动轮。

9、进一步地,侧翼节包括第二盘扣支架、布设于第二盘扣支架的顶部上的第二定型模架,以及布设于第二盘扣支架和第二定型模架之间的第二可调顶托,第二定型模架的顶部线型和箱梁线型相同。

10、进一步地,第二盘扣支架的底部设有第二可调底托。

11、进一步地,第二盘扣支架的底部设有第二移动轮。

12、进一步地,第二定型模架远离中间节的侧部上设有防护栏。

13、本发明具有以下有益效果:

14、本发明的鱼腹式箱梁支撑模架的模块化平移施工方法,通过预制预设数量的中间节和侧翼节,并将预设数量的中间节和侧翼节运输至施工现场,以在实际施工时,由中间节和侧翼节拼装组成模架段,由模架段拼装组成箱梁支撑模架,以在第一跨桥墩之间使用中间节和侧翼节模块化拼装形成第一跨箱梁的箱梁支撑模架,在第一跨箱梁的箱梁支撑模架上铺设模板以进行第一跨箱梁的浇筑,同时在第二跨桥墩之间安装中间节,以为第二跨箱梁的箱梁支撑模架安装做好准备,在第一跨箱梁浇筑完成且强度达标后,将第一跨桥墩之间的箱梁支撑模架拆离成中间节和侧翼节,并将拆离出的侧翼节平移至第二跨桥墩之间以与中间节模块化拼装形成第二跨箱梁的箱梁支撑模架,以实现侧翼节在不同跨桥墩之间的循环重复使用,且由于模架段中两节侧翼节之间的距离大于桥墩的宽度,侧翼节平移不会受到桥墩的阻碍,在第二跨箱梁的箱梁支撑模架上铺设模板以进行第二跨箱梁的浇筑,同时将第一跨桥墩之间的中间节运输至第三跨桥墩之间,以实现中间节在不同跨桥墩之间的循环重复使用,在进行后续跨箱梁的箱梁支撑模架安装时,即将前一跨桥墩之间的侧翼节平移至当前跨桥墩之间,再将前一跨桥墩之间的中间节运输至后一跨桥墩之间,从而实现箱梁支撑模架的模块化平移拼装;本方案相对于现有技术,箱梁支撑模架由中间节和侧翼节模块化拼接形成,安装难度低,安装和拆卸的效率高,且可通过灵活控制箱梁支撑模架中模架段的拼接段数以适用不同跨度的桥梁,拼接后的箱梁支撑模架整体稳定性更高,施工过程中安全性也更好,同时,侧翼节和中间节还可实现箱梁支撑模架在不同跨之间的模块化组合平移,以大幅度提高鱼腹式箱梁的连续浇筑施工效率和安全性,实用性强,适于广泛推广和应用。

15、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:

1.一种鱼腹式箱梁支撑模架的模块化平移施工方法,其特征在于,具体包括以下步骤:

2.根据权利要求1所述的鱼腹式箱梁支撑模架的模块化平移施工方法,其特征在于,步骤s20中在第一跨桥墩之间使用中间节(100)和侧翼节(200)模块化拼装形成第一跨箱梁的箱梁支撑模架具体包括以下步骤:

3.根据权利要求2所述的鱼腹式箱梁支撑模架的模块化平移施工方法,其特征在于,步骤s30中将第一跨桥墩之间的箱梁支撑模架拆离成中间节(100)和侧翼节(200),并将拆离出的侧翼节(200)平移至第二跨桥墩之间以与中间节(100)模块化拼装形成第二跨箱梁的箱梁支撑模架具体包括以下步骤:

4.根据权利要求1-3中任意一项所述的鱼腹式箱梁支撑模架的模块化平移施工方法,其特征在于,中间节(100)包括第一盘扣支架(110)、布设于第一盘扣支架(110)的顶部上的第一定型模架(120),以及布设于第一盘扣支架(110)和第一定型模架(120)之间的第一可调顶托(130),第一定型模架(120)的顶部线型和箱梁线型相同。

5.根据权利要求4所述的鱼腹式箱梁支撑模架的模块化平移施工方法,其特征在于,第一盘扣支架(110)的底部设有第一可调底托(140)。

6.根据权利要求4所述的鱼腹式箱梁支撑模架的模块化平移施工方法,其特征在于,第一盘扣支架(110)的底部设有第一移动轮(150)。

7.根据权利要求1-3中任意一项所述的鱼腹式箱梁支撑模架的模块化平移施工方法,其特征在于,侧翼节(200)包括第二盘扣支架(210)、布设于第二盘扣支架(210)的顶部上的第二定型模架(220),以及布设于第二盘扣支架(210)和第二定型模架(220)之间的第二可调顶托(230),第二定型模架(220)的顶部线型和箱梁线型相同。

8.根据权利要求7所述的鱼腹式箱梁支撑模架的模块化平移施工方法,其特征在于,第二盘扣支架(210)的底部设有第二可调底托(240)。

9.根据权利要求7所述的鱼腹式箱梁支撑模架的模块化平移施工方法,其特征在于,第二盘扣支架(210)的底部设有第二移动轮(250)。

10.根据权利要求7所述的鱼腹式箱梁支撑模架的模块化平移施工方法,其特征在于,第二定型模架(220)远离中间节(100)的侧部上设有防护栏(260)。

技术总结

本发明公开了一种鱼腹式箱梁支撑模架的模块化平移施工方法,具体包括以下步骤:S10,预制预设数量的中间节和侧翼节,并将预设数量的中间节和侧翼节运输至施工现场;S20,在第一跨桥墩之间使模块化拼装形成箱梁支撑模架,进而在箱梁支撑模架上铺设模板以进行第一跨箱梁的浇筑,同时在第二跨桥墩之间安装中间节;S30,在第一跨箱梁浇筑完成后,将第一跨桥墩之间的箱梁支撑模架拆离成中间节和侧翼节,并将侧翼节平移至第二跨桥墩之间以与中间节模块化拼装形成箱梁支撑模架,进而在箱梁支撑模架上铺设模板以进行第二跨箱梁的浇筑,同时将第一跨桥墩之间的中间节运输至第三跨桥墩之间;S40,依据步骤S30进行后续跨箱梁的箱梁支撑模架的模块化平移拼装。

技术研发人员:陈铁,赫亚楠,肖洪波,付雄,赵勇

受保护的技术使用者:中建五局土木工程有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!