钢混组合梁桥的墩梁连接构造及其施工方法与流程

本发明涉及一种钢混组合梁桥的墩梁连接构造,具体涉及一种钢混组合梁桥的墩梁连接构造及其施工方法。

背景技术:

1、多跨梁桥一般采用连续梁桥或连续刚构的结构形式,梁桥的桥墩和主梁之间的传力技术非常关键。连续梁桥是通过桥墩(或盖梁)与主梁之间设置支座实现传力,连续刚构是通过桥墩与主梁之间形成固结结构实现传力。由于连续刚构的整体结构性能更优,设计应优先采用桥墩与主梁固结的结构。由于钢混组合桥梁受力性能好、工业化建造程度高,工程应用越来越多。对于横桥向多片主梁的钢混叠合梁,现有技术采用连续梁结构,即上部的钢混叠合梁和下部的钢管混凝土桥墩(或混凝土桥墩)之间通过支座+盖梁的形式传力。现有钢混叠合桥梁采用盖梁+支座的结构形式,主要存在以下问题:

2、1、桥梁的上部和下部结构没有连接成一体,没有形成刚构受力,结构整体性差,受力性能没有得到充分发挥;2、支座+盖梁的高度大,对横桥向的桥下净空有要求的情况下,需要抬高桥面,将大幅增加桥梁规模,对于城市桥梁影响更大;3、支座容易损坏,有使用年限,养护维修费用高,更换麻烦,增加后期运营成本;4、在大纵坡、地震烈度高的地区,钢板组合梁桥的支座可能会发生较大错位和剪切破坏,甚至出现支座脱空现象或梁体倾覆事故;5、盖梁与桥墩组成带悬臂的框架,混凝土盖梁以受弯矩和剪力为主,混凝土材料结构效率低,需通过合理布置桥墩间距和张拉预应力来满足受力需要;6、盖梁下桥墩间距大,会占用更大的桥下空间,不利于用地控制;7、如盖梁采用现浇钢筋混凝土结构,施工风险大,质量控制难度大,工期较长;8、如盖梁采用预制钢筋混凝土结构,盖梁结构尺寸大,重量大,运输和安装的难度大,工业化程度低;9、盖梁在主梁和桥墩间尺寸大且突兀,景观效果差。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种钢混组合梁桥的墩梁连接构造及其施工方法,解决了现有技术中(钢混叠合桥梁采用盖梁+支座的结构形式)整体受力性能不高、材料不节约、桥梁规模加大、维修养护代价大、耐久性差、桥下占用空间大、工期和质量不易控制、工业化建造程度低,景观效果差等问题,并具有施工简单、快捷、高效,质量容易控制的特点。

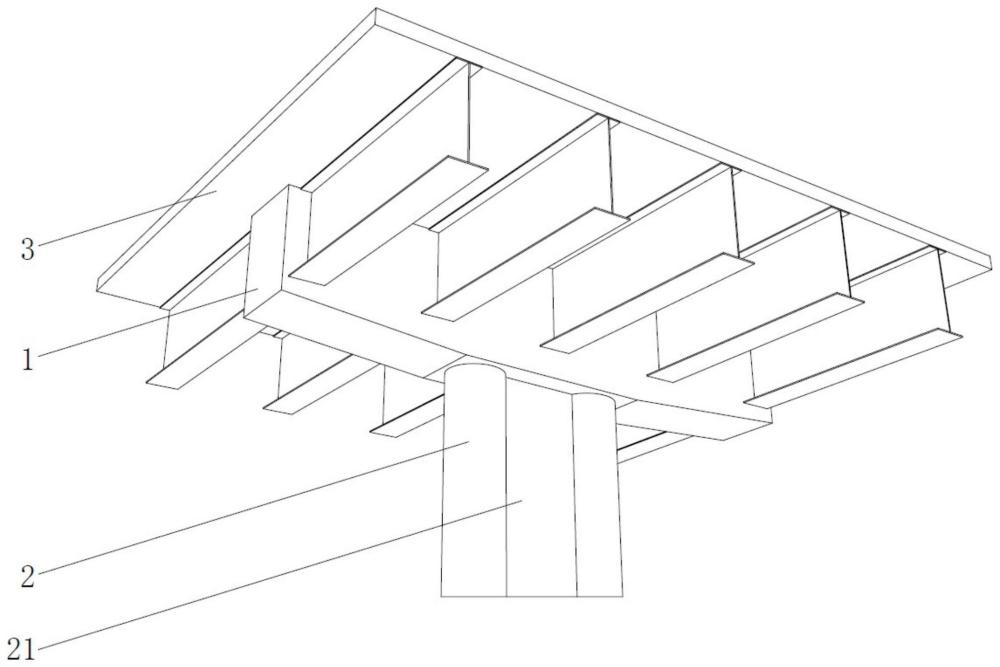

2、本发明的钢混组合梁桥的墩梁连接构造,包括钢结构横梁系统、钢管混凝土桥墩和钢混叠合梁系统,所述钢结构横梁系统、钢管混凝土桥墩和钢混叠合梁系统之间通过现浇混凝土固结形成钢混组合结构;

3、进一步,所述钢结构横梁系统具有多个由隔板间隔的箱室结构,所述钢管混凝土桥墩的墩顶钢管延伸至钢结构横梁系统的箱室结构内焊接,并通过现浇混凝土与钢结构横梁系统固结;

4、进一步,所述钢混叠合梁系统包括工字钢主梁和设置于工字钢主梁上的预制混凝土桥面板,所述工字钢主梁与预制混凝土桥面板之间设置有剪力钉群,所述工字钢主梁搭接于钢结构横梁系统的箱室结构,内并通过现浇混凝土与钢结构横梁系统固结;

5、进一步,所述钢结构横梁系统包括顶板、底板、底板加劲肋、腹板、侧封板和横隔板,所述腹板垂直连接于顶板和底板之间,所述侧封板与横隔板、腹板、底板组成沿腹板对称设置的混凝土填充箱室,所述混凝土填充箱室横桥向间隔设置有用于搭接工字钢主梁的安装槽,所述安装槽设置有用于搭接工字钢梁后罩设于安装槽上形成钢梁固结填充箱室的封板;

6、进一步,所述工字钢主梁端部向外延伸形成位于钢梁固结填充箱室内的剪力连接板,所述剪力连接板上分布有若干连接板剪力钉;

7、进一步,所述侧封板平行腹板设置,所述横隔板垂直连接腹板和侧封板,所述横隔板上设置有流通孔用于浇筑过程中混凝土的流通,所述加劲肋沿底板呈纵横交错设置;

8、进一步,所述墩顶钢管伸入混凝土填充箱室内1/2高度,所述墩顶钢管与底板、底板加劲肋以及腹板焊接;

9、进一步,所述钢管混凝土桥墩的墩顶钢管内径向设置有加劲板,所述加劲板焊接于钢管及钢结构横梁系统的腹板;

10、进一步,所述钢管混凝土桥墩包括两根钢管和纵向将两根钢管连接为一体的连接缀板,所述两根钢管和连接缀板内均填充混凝土,所述连接缀板从钢结构横梁系统的底板延伸至钢管混凝土桥墩墩底。

11、本发明的钢混组合梁桥的墩梁连接构造的施工方法,包括以下步骤:

12、s1,在已施工好的钢管混凝土桥墩上方,安装工厂加工好的钢结构横梁系统:通过钢管混凝土桥墩与钢结构横梁系统的墩顶钢管之间的对接焊缝使桥墩和横梁形成整体结构;

13、s2,吊装工字钢主梁,放置在安装槽底板加劲肋上方,通过工字钢主梁与底板加劲肋之间的搭接实现桥跨之间的工字钢主梁处于简支约束状态;

14、s3,焊接安装槽侧封板后浇筑混凝土至顶板位置;

15、s4,架设预制混凝土桥面板,进行墩顶桥面板钢筋连接,预制混凝土桥面板通过集束式剪力钉与工字钢梁进行连接形成钢混组合梁;

16、s5,安装墩顶桥面板现浇段的模板与钢筋,然后浇筑混凝土与预制混凝土桥面板顶部齐平,完成该结构施工。实现工字钢混组合梁与钢管凝土桥墩完全固结,使其达到连续刚构桥梁的受力状态。

17、本发明的有益效果:本发明的钢混组合梁桥的墩梁连接构造及其施工方法,集成了钢结构横梁系统、钢管混凝土桥墩、钢混叠合梁系统等装配式桥梁结构组件,提高了结构和材料的使用效率,便于加工制造、构件运输和现场组装,解决了现有技术中钢混叠合桥梁采用盖梁+支座的结构形式整体受力性能不高、材料不节约、桥梁规模加大、维修养护代价大、耐久性差、桥下占用空间大、工期和质量不易控制、工业化建造程度低,景观效果差等问题。具有受力合理、安全可靠,耐久性好,节约材料、降低规模,有利于桥下空间利用和用地控制,易于加工、运输和安装,对复杂环境适用性强,工业化程度高、对环境影响小,造型美观等优点。

18、本发明的钢混组合梁桥的墩梁连接构造,采用墩梁固结的形式,提高桥梁的整体刚度,墩梁固结位置受力合理、传力可靠;桥梁上下部结构形成一整体,增加桥跨结构的超静定次数,提高桥梁结构的整体抗震性能;采用钢混组合结构,充分发挥了钢材与混凝土两种材料的力学性能,提高结构效率;该墩梁连接构造具备半隐藏式特点,与主梁形成整体,造型美观,同时增加桥下净空,提升了桥梁的景观效果,且可采用预制拼装的施工方式,现场可实现无支架或少支架施工,保障施工品质。另外,施工时可利用自身结构钢板作为混凝土浇筑时的侧模,无需搭建额外的模板,施工流程更加简单,降低桥梁建设成本;省去了支座的使用,降低了桥梁建设成本的同时,还降低了桥梁运营成本。钢结构横梁系统、钢管混凝土桥墩和钢混叠合梁系统可采用标准化尺寸构件,预制工业化程度高,现场安装操作简单,有效减少现场作业量,缩短施工时间。

技术特征:

1.一种钢混组合梁桥的墩梁连接构造,其特征在于:包括钢结构横梁系统、钢管混凝土桥墩和钢混叠合梁系统,所述钢结构横梁系统、钢管混凝土桥墩和钢混叠合梁系统之间通过现浇混凝土固结形成钢混组合结构。

2.根据权利要求1所述的钢混组合梁桥的墩梁连接构造,其特征在于:所述钢结构横梁系统具有多个由隔板间隔的箱室结构,所述钢管混凝土桥墩的墩顶钢管延伸至钢结构横梁系统的箱室结构内焊接,并通过现浇混凝土与钢结构横梁系统固结。

3.根据权利要求2所述的钢混组合梁桥的墩梁连接构造,其特征在于:所述钢混叠合梁系统包括工字钢主梁和设置于工字钢主梁上的预制混凝土桥面板,所述工字钢主梁与预制混凝土桥面板之间设置有剪力钉群,所述工字钢主梁搭接于钢结构横梁系统的箱室结构内并通过现浇混凝土与钢结构横梁系统固结。

4.根据权利要求3所述的钢混组合梁桥的墩梁连接构造,其特征在于:所述钢结构横梁系统包括顶板、底板、底板加劲肋、腹板、侧封板和横隔板,所述腹板垂直连接于顶板和底板之间,所述侧封板与横隔板、腹板、底板组成沿腹板对称设置的混凝土填充箱室,所述混凝土填充箱室横桥向间隔设置有用于搭接工字钢主梁的安装槽,所述安装槽设置有用于搭接工字钢梁后罩设于安装槽上形成钢梁固结填充箱室的封板。

5.根据权利要求4所述的钢混组合梁桥的墩梁连接构造,其特征在于:所述侧封板平行腹板设置,所述横隔板垂直连接腹板和侧封板,所述横隔板上设置有流通孔用于浇筑过程中混凝土的流通,所述加劲肋沿底板呈纵横交错设置。

6.根据权利要求4所述的钢混组合梁桥的墩梁连接构造,其特征在于:所述工字钢主梁端部向外延伸形成位于钢梁固结填充箱室内的剪力连接板,所述剪力连接板上分布有若干连接板剪力钉。

7.根据权利要求4所述的钢混组合梁桥的墩梁连接构造,其特征在于:所述墩顶钢管伸入混凝土填充箱室内1/2高度,所述墩顶钢管与底板、底板加劲肋以及腹板焊接。

8.根据权利要求7所述的钢混组合梁桥的墩梁连接构造,其特征在于:所述钢管混凝土桥墩的墩顶钢管内径向设置有加劲板,所述加劲板焊接于钢管及钢结构横梁系统的腹板。

9.根据权利要求8所述的钢混组合梁桥的墩梁连接构造,其特征在于:所述钢管混凝土桥墩包括两根钢管和纵向将两根钢管连接为一体的连接缀板,所述两根钢管和连接缀板内均填充混凝土,所述连接缀板从钢结构横梁系统的底板延伸至钢管混凝土桥墩墩底。

10.根据权利要求1所述的钢混组合梁桥的墩梁连接构造的施工方法,其特征在于:包括以下步骤:

技术总结

本发明公开了一种钢混组合梁桥的墩梁连接构造,包括钢结构横梁系统、钢管混凝土桥墩和钢混叠合梁系统,所述钢结构横梁系统、钢管混凝土桥墩和钢混叠合梁系统之间通过现浇混凝土固结形成钢混组合结构;解决了现有技术中钢混叠合桥梁采用盖梁+支座的结构形式整体受力性能不高、材料不节约、桥梁规模加大、维修养护代价大、耐久性差、桥下占用空间大、工期和质量不易控制、工业化建造程度低、景观效果差等问题,并具有施工简单、快捷、高效,质量容易控制的特点。

技术研发人员:乔云强,杨丁,陈晓虎,陈家勇,邓宇,卢干,郑光琴,刘林陇,肖奎

受保护的技术使用者:林同棪国际工程咨询(中国)有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!