一种道路融雪化冰方法、融雪化冰系统及应用与流程

本发明属于路面融雪化冰领域,具体涉及一种道路融雪化冰方法、融雪化冰系统及应用。

背景技术:

1、公路建设转向西部高原山区后,海拔急剧爬升,气候条件恶劣,桥隧比高,达70%以上,由于桥下悬空,且通常是为了跨越河流、峡谷,桥面温度通常比路基段低3~5℃,因此冬季桥面更容易出现积雪结冰,影响车辆的通行安全;隧道洞口由于内外气流交汇,温度、湿度差异较大,易出现积雪结冰,且由于洞内外光线变化,驾驶员易出现发硬不及时,造成交通事故,威胁影响车辆的通行安全。目前针对路面铺装的融雪化冰需求,能量转化型融冰雪技术主要采用碳纤维加热、循环流体加热等技术,存在以下问题:

2、(1)碳纤维热源只能采用电能,通常10m一个单元,间隔20m就需要设置配电柜,建设投入大,运行费用高;对于桥面融雪而言,桥梁梁体通常是30m的预制梁,与桥梁结构匹配性不好;

3、(2)循环流体加热通常采用pvc类管道,管道直径一般在20mm以上,对路面铺装受力影响较大,只能用于水泥混凝土类路面,且一般与太阳能或地热能等配套使用,建设费用较高,传热效果偏低;

4、(3)碳纤维或管道采用横向或蛇形布置,加热面积大,能耗高,材料用量大,导致建设成本和运行成本均大幅增加。

技术实现思路

1、针对现有技术中采用碳纤维加热、循环流体加热等技术融雪存在的成本高,匹配性不高等的问题,本发明提供了一种道路融雪化冰方法、融雪化冰系统及应用。

2、本发明采用的技术方案如下:

3、一种道路融雪化冰方法,将以空气源热泵作为热源的水平热管沿路面轮迹带纵向布设在距离路表12-15cm处。

4、采用该技术方案后,采用纵向布设管道方式,单组可最长布设150m,可根据短路基、隧道洞口段长度灵活调整,极大降低系统材料成本,减少运行热量消耗,采用空气源热泵作为热源,超长水平环路热管作为传热,每个热泵供热系统单独控制一个轮迹带,独立工作,不影响其他轮迹带的使用,对水泥混凝土影响小,施工简便,使用寿命与普通水泥混凝土一样,且不需要后续维护更换,可埋设于桥面调平层、段路基搭板、隧道仰拱混凝土中。

5、进一步地,每个轮迹带布设有若干水平热管,每个轮迹带布设的水平热管的总宽度为50cm-70cm,每个所述水平热管的直径为6-20mm,每个轮迹带铺设的相邻两个水平热管之间的间距为8-15cm,每个水平热管的单向传热距离为15m~150m。

6、进一步地,每个水平热管的单向传热距离为45m~60m。

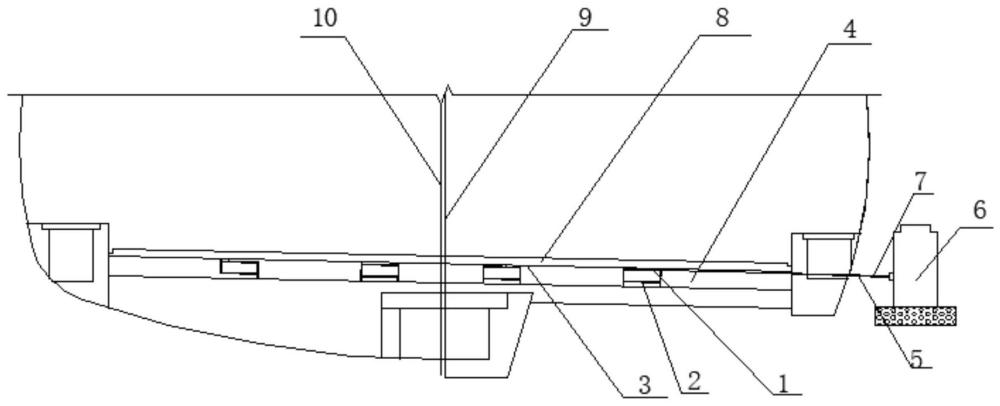

7、采用该技术方案后,原来采用的是重力式热管,必须要有纵向40cm埋深,才能通过重力使冷凝后的相变工质流回冷凝器,驱动热管换热,因此传热距离2.5m几乎是极限,而本技术不再用重力式热管,热管可直接采用水平形式,直接由热泵的压力来进行驱动,传热距离就能变长到最长150m。

8、进一步地,可利用换热型热管扩展热管分支,用于在道路弯道处或需要加宽的区域进行加热区域的扩宽,扩宽处包括设置在靠近所述弯道或需要加宽处的内管,所述内管沿道路宽度方向设置,且一端连接有空气热源泵的蒸汽管线,另一端连接有若干铺设在弯道或需要加宽处距离路表12-15cm处的水平热管,所述水平热管的另一端连接有空气热源泵的回液管线,所述内管上套设有若干段外管,每个所述外管上沿长度方向均匀间隔设置有若干铺设在弯道或需要加宽处距离路表12-15cm处的水平热管,所述内管的一端连接有空气热源泵的蒸汽管线。

9、进一步地,通过控制每个空气源热泵的功率和数量及相应功率的空气源热泵所带动的水平热管的尺寸和数量使铺设区域每平方米散热功率为200-600w。

10、进一步地,通过控制每个空气源热泵的功率和数量及相应功率的空气源热泵所带动的水平热管的尺寸和数量使铺设区域每平方米散热功率为300-500w。

11、采用该技术方案后,根据测试,当每平方米散热功率小于300w时,在-10℃的环境温度下,风速低于2级,将热管埋深于路面以下12-15cm,热量需要8-12h才能将路面温度升温到0℃以上。当环境温度低于-12到-15℃时,每平方米散热功率小于300w时,路面温度几乎很难升到0℃以上。因此设计基于300-500w/m2设计每个空气源热泵的功率和数量及相应功率的空气源热泵所带动的水平热管的尺寸和数量。

12、进一步地,所述空气源热泵通过冰雪预警信息远程控制启停,根据设定的路表温度阈值控制加热功率和方式。

13、采用该技术方案后,通过控制系统根据冰雪预警信息控制系统的启动,可提前开启设备满负荷加热,使路面预热,降雪发生时,降雪直接在路面融化,最大限度保证通行安全,减少道路封闭时间。路表温度达到设定温度上限值后,热泵停止加热,路表温度降到设定温度下限值后,根据气温、降雪量大小,控制热泵加热功率大小,如此反复,动态控制热泵运行,可在保证路面冰雪融化的前提下,进一步减少运行能耗。

14、一种融雪系统,包括水平热管,所述水平热管内设置有相变材料,所述水平热管的一端通过蒸汽管线与空气热源泵的蒸汽出口连接,另一端通过回液管线与空气热源泵的进液口连接,所述水平热管沿路面轮迹带纵向布设在距离路表12-15cm处。

15、进一步地,所述水平热管的下部设置有保温材料进行保温,所述轮迹带的周围设置有用于检测轮迹带温度的温度检测机构和用于检测轮迹带融雪化冰效果的图像获取机构,所述温度检测机构和图像获取机构电连接有热泵控制系统,所述热泵控制系统与冰雪预警系统通信连接。

16、采用该技术方案后,水平换热管路下部采用保温材料,上部传热,减少了往下传热的不必要能量损耗,热管热量更加均衡,气化的相变工质能够在从热管近端向远端快速流动,保证路面受热均匀,降低运行能耗的同时,可减少预热时间。

17、一种道路融雪化冰方法或融雪系统在隧道洞口融雪方面应用,隧道洞口处隧道仰拱包括从上到下依次设置的厚度为7cm~10cm的沥青混凝土面层、厚度为0.5-1cm的同步碎石封层以及厚度为20-30cm的水泥混凝土基层,所述水平热管绑扎在所述水泥混凝土面层的钢筋支架上。

18、一种道路融雪化冰方法或融雪系统在桥梁融雪方面的应用,所述水平热管绑扎在桥面调平层混凝土的钢筋网片上,桥面调平层混凝土往上铺设有7~10cm沥青混凝土面层。

19、一种道路融雪化冰方法或融雪系统在短路基融雪方面的应用,所述水平热管绑扎在短路基行车道的水泥混凝土基层的钢筋支架上。

20、综上所述,由于采用了上述技术方案,本发明的有益效果是:

21、1.将水平热管改成纵向布设,单组长度150m,原来只能横向2.5m,管材可节省50%,轮迹中间部分不再需要加热,能耗可至少降低40%。

22、2.不再需要100mm的主媒管(埋深40cm)以上,只需要20mm~30mm的主媒管,可沿护栏、隧道电力沟壁等设施安装,施工更加简单,不影响路面结构受力,可用于路基、桥梁及隧道洞口等多种路面结构,原来热管与主媒管需要间壁换热系统(100m需要1000组环路热管),系统更复杂,只能在路基段使用,现在直接有空气源热泵带动一个轮迹带加热,相当于一个轮迹带一个大的环路热管,结构更加简单。

23、3.本发明为冷媒直热,比通过传统冷水机组换热再将水管铺设到路面提高换热效率,减少施工难度;而且采用防冻液的方式难以避免防冻液泄露污染环境的问题。采用防冻液作为换热介质,载热量低,比起同样的冷媒管道,防冻液管道直径粗好几倍,在桥面这种薄层混泥土中,太粗的管子会影响桥面的力学性能,太细的管子传热的距离有限。如同样是10mm的管子,走冷媒介质,载热量可以高达2.5-4.5kw/h;但走防冻液,载热量只有0.5-1kw;走冷媒可以传输更远的距离。而且常见的防冻液是丙二醇是剧毒化学品,不适合大量用于公路传热介质。

24、4.本发明通过优化换热结构,降低冷媒实际排气温度,使排气温度低于40℃,进一步低于30℃时能起到融雪化冰的作用。对于热泵来说,排气温度越低,cop值越高,因此尽量降低排气温度是节能的主要方向,常规的热泵用于建筑采暖,通常设计的目标排气温度一般为55-60℃;因此不能将常规的热泵直接用于融雪化冰使用,需要根据公路采暖负荷优化排气温度,使排气温度目标值根据需要控制在30-50℃之间。当刚开始化雪时,为了尽快化雪,热泵按高功率输出,当进入保温阶段时,热泵应降低排气温度,提高制热转化效率。因此控制策略和传统的建筑用热泵有所差别。通过降低保温阶段压机负荷降低排气温度,实现节能的目的。

25、5.本发明设置有保温控制策略,根据实测,当热管埋设于12-15cm深度时,传热温差在20-30℃;因此热管的温度需要高于20-30℃才能使路面的温度高于0℃;但如果路面的温度过高,又会造成热量的浪费,因此设置有检测路面温度的模块,通过实时采集路面的温度,来控制热泵的输出功率和启停。当路面温度高于1.5-3℃时,停止热泵运行,当路面温度低于0-2℃时,重新启动热泵。

26、6.本发明优化传热距离,使系统散热面积和热泵功率达到最佳比例,达到最小的系统散热面积最大的效果。路面铺设的管路间距太大会造成路面化雪效果很差,而铺设间距过小则造成建设费用和成本过高。根据实测,当管间距离为8cm-15cm时,化雪效果最好,因此铺设时,推荐采用10-12cm最佳。

27、5、本发明优化管路尺寸,使管道大小合理,总体经济性最佳。管道直径尺寸可以是6-20mm。越细载热量越低,传输的距离越短,需要的热泵数量越多,或分支越多。反之,越长覆盖的面积越大,需要尺寸越粗,综合成本会增加管道的粗细受多个因素的相互制约考虑到桥墩的间距,热泵安装的位置。不同的情况有不同的优化配置。可以采用以下方法来选用优化推荐的管路尺寸。首先低于8mm的管路载热量小,不适合于大面积公路使用,大于20mm的管路载热量大于20kw,按照50w/m的载热量需求,单管能满足铺设400m换热需求,但实际热泵回油润滑等因素制约,压缩机出口不能接这么长的管路。因此最佳的管道尺寸是10-15mm,考虑到换热功率,管道越小越有利于将每米换热量控制在30-50w/m。

28、6、本发明优化管路选配,减少隐蔽工程工作量。减少现场焊接工作量,提高系统可靠性。因为管路铺设于水泥混凝土层,属于隐蔽工程,因此防止介质泄露是首要考虑的可靠性要求。首先尽量减少焊接接头的数量,尤其是隐蔽工程中的管路的接头。在本发明中,埋设于水泥中的隐蔽冷媒管道,全程采用无缝钢管或铜管,中间段不设接头,接头设置在每30米或60米(引出段,30或60这个长度可根据实际情况缩短或延长10-20米)在专用的检修区域,并在焊接后放置于护栏专用检修箱格内。

29、7、本发明利用环路热管扩展散热面积,补充局部弯道或增加面积处铺设便利性,避免非对称结构导致管道阻力不均造成散热不好。

- 还没有人留言评论。精彩留言会获得点赞!