一种沥青路面施工方法与流程

本发明涉及沥青铺设,具体为一种沥青路面施工方法。

背景技术:

1、随着我国公路和机场建设的迅速发展,截止2010年末已建成通车398.4万公里的公路中, 其中高速公路通车里程达7.4万公里,以沥青路面为主的公路就达60万公里。

2、沥青是由不同分子量的碳氢化合物及其非金属衍生物组成的黑褐色复杂混合物。沥青主要用于涂料、塑料、橡胶等工业以及铺筑路面等。

3、在沥青路边长时间使用后,由于超载货车的挤压以及长久使用的变形容易造成沥青路面的开裂、出坑等情况,需要进行修复,一些采用直接对裂缝或者坑内浇入沥青材料方式使得浇入的沥青材料容易脱离,使用寿命较短,且该方式适用于小面积的修复。

4、采用表面破裂铲除的方式更加适用于大面积沥青路面损坏的修复,将热沥青直接浇入并压平,由于计算存在出入,浇入量与实际需要的量存在差异,直接对浇入的沥青压平,容易导致压平的沥青路面与原路面高度不一致的情况,行车经过时容易颠簸。

技术实现思路

1、本发明的目的在于提供一种沥青路面施工方法,以解决上述背景技术中提出的问题。

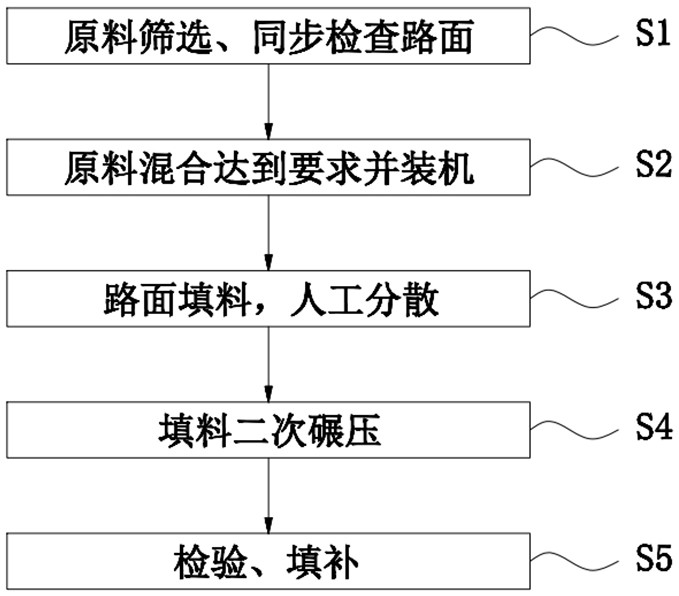

2、为实现上述目的,本发明提供如下技术方案:一种沥青路面施工方法,该沥青路面施工方法的具体操作步骤如下:

3、s1:原料筛选、同步检测路面:将沥青原料按照颗粒尺寸大小筛选为五种颗粒尺寸的原料,在对原料筛选的过程中对路面检测,将路面开挖铺设施工槽,之后,检测路面的路基发生损坏或者管道、线缆损坏时,先对路基发生损坏或者管道、线缆损坏检修,直至路基或者管道、线缆满足正常铺设的要求;

4、s2:原料混合达到要求并装机:将筛选出五种颗粒尺寸的原料进行加热混合搅拌,使得五种颗粒尺寸的原料混合均匀表面没有结块情况,将混合均匀的原料置于搅拌运输设备中,且在运输过程中,搅拌运输设备对混合均匀的原料保温和搅拌;

5、s3:路面填料、人工分散:搅拌运输设备将混合均匀的原料呈堆状等距离卸料在铺设施工槽中,搅拌运输设备的车轮距离铺设施工槽边缘处至少150cm,当铺设施工槽较长时,搅拌运输设备将混合均匀的原料先堆放在外部,通过人工推小车的方式将混合均匀的原料拖入铺设施工槽内,在铺设施工槽的内部边缘处卡入挡板,之后,将混合均匀的原料均匀分散在挡板内侧的空间中,通过人工或者小铲车将堆状的原料向周围分散,原料分散至铺设施工槽内,使得原料与挡板之间留有2-3cm间隙,当沥青堆放过多时,取出一部分;沥青堆放较少时,相应增加堆放量;

6、s4:填料二次碾压:

7、第一次碾压:采用双钢轮压路机先按照一个方向对铺设施工槽内原料压实,完全压实一遍后,再驱动双钢轮压路机反向对铺设施工槽内原料压实一遍,如此往复进行6遍或8遍压实操作,原料向周围分散,使得原料与挡板之间的间隙充实;

8、第二次碾压:在上述第一次碾压后,通过振动式碾压设备,将双钢轮压路机走过的路径边缘处压平,之后对铺设施工槽内各个位置振动碾压2-3次;

9、s5:检验、填补:对步骤s4中二次碾压后的路面检测,对不平整的地方采用振动式碾压设备定点碾压调整,将挡板取出,对挡板取出后的空间下侧填充原料,采用振动式碾压设备围绕铺设施工槽一周压实即可。

10、优选的,所述步骤s1中原料筛选、同步检测路面具体操作按照以下步骤进行:

11、s11:对路面破损处铺设层开挖:铺设层为路基层表面的沥青覆盖物或者混凝土覆盖物,以路面铺设层裂开位置的边缘为起点向外开挖铺设施工槽,铺设施工槽的边缘处距离铺设层裂开位置的边缘至少50cm,使得铺设施工槽形成一个矩形槽状;

12、s12:检修开挖后的路基层并筛选料:对步骤s11总开挖成型后的铺设施工槽检查,剔除铺设施工槽内部不平整的大尺寸基石物、检修路基内的管道、线缆情况,通过孔径为33.5mm、19mm、13.2mm和5mm的四种筛板对沥青原料筛选,即筛选出的沥青原料颗粒分别为:颗粒粒径大于33.5mm的物料a;颗粒粒径在33.5mm至19mm之间的物料b;颗粒粒径在19mm至13.2mm之间的物料c;颗粒粒径在13.2mm至5mm之间的物料d;颗粒粒径不大于5mm的物料e,上述五种粒径的沥青原料之间配比并加热混合得到混合料。

13、优选的,所述物料a、物料b、物料c、物料d和物料e还需要配合矿粉混合,所述物料a、物料b、物料c、物料d、物料e、矿粉之间按照质量比重分别为:物料a 10份-15份、物料b 10份-15份、物料c 10份-25份、物料d 10份-25份、物料e 10-30份、矿粉30-40份。

14、优选的,所述步骤s2中原料混合过程的温度为175℃-190℃,所述原料装机时的温度为160℃-170℃,所述步骤s3中,原料进入路面填料时的温度为150℃-160℃,所述步骤s4中,第一次碾压时原料的温度为90℃-120℃,第二次碾压时原料的温度为50℃-70℃。

15、优选的,所述铺设施工槽的内表面边缘处为竖直状。

16、优选的,所述挡板为木制板材或者金属板材,挡板朝向铺设施工槽内侧表面设置为向内倾斜的斜面状。

17、优选的,所述挡板的高度不低于铺设施工槽的深度。

18、优选的,所述挡板的上表面预先连接螺钉或者挂钩,在步骤s4结束后,外部通过工具对螺钉或者挂钩上提,使得挡板从铺设施工槽取出。

19、优选的,所述步骤s4中,双钢轮压路机对铺设施工槽内原料压实过程中,每次压过的路径与上一次压过的路径重叠1/3-1/2。

20、与现有技术相比,本发明的有益效果是:

21、在铺设时,在铺设施工槽的内部边缘处嵌入挡板,挡板使得原料铺设形成的铺设层与原铺设层之间留有一定的空间,在后续填充时,单独对该空间内的原料压平即可,使得原铺设层与原料铺设形成的铺设层之间能够平滑过渡,避免出现高低不平的情况,且在铺设时,并不是直接填料压实,通过人工预先将堆状的原料堆放控制,在人工分散原料后对原料量进行经验判断,当原料较多时,取出一些;原料较少时,可以适当增加一些,即使原料经过压实后续也可以补充。

技术特征:

1.一种沥青路面施工方法,其特征在于,该沥青路面施工方法的具体操作步骤如下:

2.根据权利要求1所述的一种沥青路面施工方法,其特征在于:所述步骤s1中原料筛选、同步检测路面具体操作按照以下步骤进行:

3.根据权利要求2所述的一种沥青路面施工方法,其特征在于:所述物料a、物料b、物料c、物料d和物料e还需要配合矿粉混合,所述物料a、物料b、物料c、物料d、物料e、矿粉之间按照质量比重分别为:物料a 10份-15份、物料b 10份-15份、物料c 10份-25份、物料d 10份-25份、物料e 10-30份、矿粉30-40份。

4.根据权利要求1所述的一种沥青路面施工方法,其特征在于:所述步骤s2中原料混合过程的温度为175℃-190℃,所述原料装机时的温度为160℃-170℃,所述步骤s3中,原料进入路面填料时的温度为150℃-160℃,所述步骤s4中,第一次碾压时原料的温度为90℃-120℃,第二次碾压时原料的温度为50℃-70℃。

5.根据权利要求3所述的一种沥青路面施工方法,其特征在于:所述铺设施工槽的内表面边缘处为竖直状。

6.根据权利要求3所述的一种沥青路面施工方法,其特征在于:所述挡板为木制板材或者金属板材,挡板朝向铺设施工槽内侧表面设置为向内倾斜的斜面状。

7.根据权利要求1或6所述的一种沥青路面施工方法,其特征在于:所述挡板的高度不低于铺设施工槽的深度。

8.根据权利要求7所述的一种沥青路面施工方法,其特征在于:所述挡板的上表面预先连接螺钉或者挂钩,在步骤s4结束后,外部通过工具对螺钉或者挂钩上提,使得挡板从铺设施工槽取出。

9.根据权利要求1所述的一种沥青路面施工方法,其特征在于:所述步骤s4中,双钢轮压路机对铺设施工槽内原料压实过程中,每次压过的路径与上一次压过的路径重叠1/3-1/2。

技术总结

本发明属于沥青铺设技术领域,具体为一种沥青路面施工方法,该沥青路面施工方法的具体操作步骤如下:S1:原料筛选、同步检测路面;S2:原料混合达到要求并装机;S3:路面填料、人工分散;S4:填料二次碾压;S5:检验、填补。在铺设时,在铺设施工槽的内部边缘处嵌入挡板,挡板使得原料铺设形成的铺设层与原铺设层之间留有一定的空间,在后续填充时,单独对该空间内的原料压平即可,避免出现高低不平的情况,且在铺设时,并不是直接填料压实,通过人工预先将堆状的原料堆放控制,在人工分散原料后对原料量进行经验判断,当原料较多时,取出一些;原料较少时,可以适当增加一些,即使原料经过压实后续也可以补充。

技术研发人员:梁逍遥,徐志辉,林志远,周岳平

受保护的技术使用者:惠州仲恺城发砼业新型建材有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!