压筋二次成型结构及冲压模具的制作方法

本技术涉及钣金模具,具体涉及一种压筋二次成型结构及冲压模具。

背景技术:

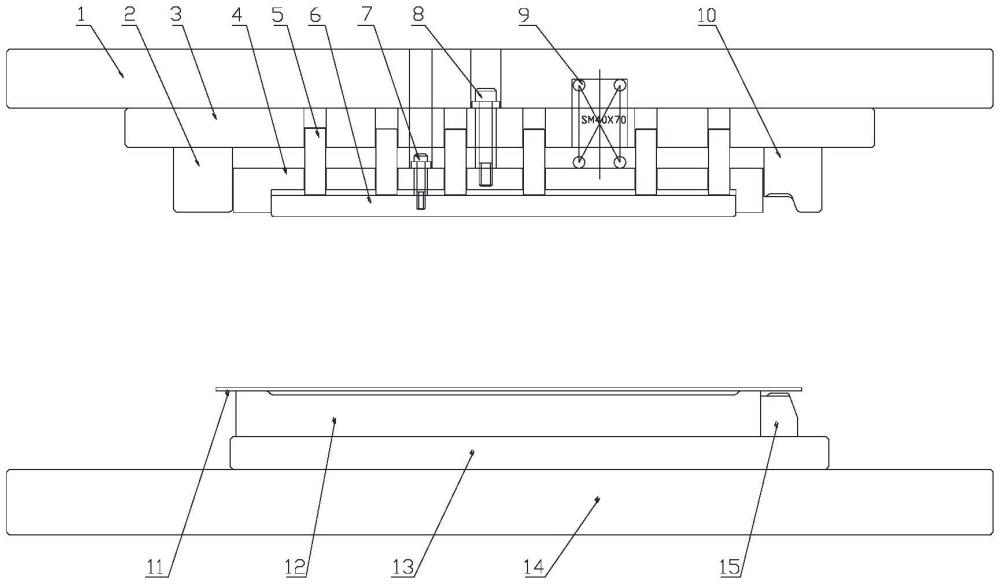

1、目前,如图1和图2所示,对于产品19中间的压筋20和周边成型离的很近,且产品19中间的压筋20特征形状为细长形时,传统成型方法是将中间压筋成型和产品周边成型分开成两道工序,这样要用两副模具分别生产,生产效率慢,占用生产现场空间较多,且产品尺寸公差大。

2、为解决上述问题,现有技术提出了一种模具结构,如图3至图7所示,用于成型压筋的压筋块16固定在上夹板3上,用固定螺丝17锁死,同时,上脱板4上设有两个供压筋块16穿过的通槽18,由于两个通槽18距离上脱板4的外沿太近,导致上脱板4的壁厚太薄,使得上脱板4强度不足,严重影响模具寿命。

技术实现思路

1、针对现有技术存在的不足,本实用新型提供一种压筋二次成型结构及冲压模具,以解决现有的压筋一体成型模具结构存在的上脱板强度不足的问题。

2、为了实现上述目的,根据本实用新型的一个方面,提供一种压筋二次成型结构,包括:

3、上脱板,用于合模时压住板料,所述上脱板的底面设置有凹槽,所述凹槽沿长度方向间隔设置有若干个通孔;

4、成型块,设置于所述凹槽内;

5、顶杆,穿设于所述通孔内,并与所述成型块抵接,用于合模时将所述成型块顶出所述凹槽,以在所述板料上形成压筋。

6、本申请的压筋二次成型结构,将成型压筋的成型块活动设置在上脱板底部的凹槽中,并与凹槽顶部通孔中的顶杆连接,合模过程中,通过顶杆将成型块向下顶出上脱板的凹槽,以在板料上成型出压筋,由于改变了成型块的连接位置和顶出方式,上脱板无需开设供成型块穿过的通槽,只需要在上脱板底面开设供成型块活动的盲槽即可,从而有效提高了上脱板的结构强度,延长了模具的使用寿命,进而降低了模具成本。

7、在一些实施方式中,还包括上夹板,所述上脱板可升降位移地设置在所述上夹板的下方;

8、合模时,所述顶杆的第一端与所述上夹板抵接,所述顶杆的第二端与所述成型块抵接,以将所述成型块顶出所述凹槽,所述第一端和第二端为所述顶杆(5)在长度方向上的两端。

9、本实施的压筋二次成型结构,通过上夹板向顶杆施力,实现成型块的顶出,具体的,开模状态下,成型块吊挂在上脱板的凹槽中,并且用来成型压筋的底部伸出凹槽;在模具下行过程中,成型块率先与下模板上的板料接触,在板料的阻挡下,成型块缩回到凹槽中,并使得顶杆的上端伸出通孔,模具行程继续下行,直至上脱板底面压住板料,开始冲压成型;模具行程继续下行,上脱板周边的上模板和下模板相互配合将产品周边先成型,直到顶杆与上夹板底面接触,上夹板底面顶着顶杆将力传递给上脱板凹槽内的成型块向下运动,此时,成型块对产品中间开始压筋(称:脱板内二次成型开始),模具行程继续下行,上模板、成型块与下模板对产品中间压筋和周边同步成型,直到上脱板与上夹板贴合,产品成型完成;随着机台运转,上下模开始分离,产品与上模板、上脱板分离,留在下模板上,完成整个产品成型过程。

10、在一些实施方式中,还包括上模座,所述上夹板设置在所述上模座的底面,所述上夹板上间隔设置有若干个过孔;

11、所述顶杆的第一端位于所述过孔中;

12、合模时,所述顶杆的第一端与所述上模座抵接,以将所述成型块顶出所述凹槽。

13、本实施的压筋二次成型结构,通过上模座向顶杆施力,实现成型块的顶出,这样,顶杆可通过上夹板和上脱板进行双重导向,提高成型块的顶出稳定性,开模状态下,成型块吊挂在上脱板的凹槽中,并且用来成型压筋的底部伸出凹槽;在模具下行过程中,成型块率先与下模板上的板料接触,并在板料的阻挡下,缩回到凹槽中,模具行程继续下行,直至上脱板底面压住板料,开始冲压成型;模具行程继续下行,上脱板周边的上模板和下模板相互配合将产品周边先成型,直到顶杆与上模座底面接触,上模座底面顶着顶杆将力传递给上脱板凹槽内的成型块向下运动,此时,成型块对产品中间开始压筋(称:脱板内二次成型开始),模具行程继续下行,上模板、成型块与下模板对产品中间压筋和周边同步成型,直到上脱板与上夹板贴合,产品成型完成;随着机台运转,上下模开始分离,产品与上模板、上脱板分离,留在下模板上,完成整个产品成型过程。

14、在一些实施方式中,所述成型块通过等高套一可升降位移地连接在所述凹槽中。

15、本实施的压筋二次成型结构,通过等高套实现成型块的升降位移,结构简单,限位可靠,同时,等高套的数量可根据成型块的长度灵活设计。

16、在一些实施方式中,所述上脱板通过等高套二可升降位移地连接在所述上夹板的下方。

17、本实施的压筋二次成型结构,通过等高套实现上脱板的升降位移,结构简单,限位可靠,同时,等高套的数量可根据上脱板的尺寸灵活设计。

18、在一些实施方式中,所述上脱板与所述上模座之间设置有弹性件。

19、本实施的压筋二次成型结构,上脱板通过弹性件弹性连接在上夹板的下方,通过弹性件的预压,保证整个模具行程过程中,上脱板的运动平稳性,同时,弹性设置的上脱板既可缓冲冲压过程的刚性接触,提高成型效果,也有利于产品与上模板的脱料。

20、在一些实施方式中,还包括下模板,位于所述上脱板的下方,所述下模板的顶面设置有与所述成型块相适配的成型槽。

21、在一些实施方式中,还包括上模板,设置在所述上夹板的底面,并位于所述上脱板的外周;

22、合模时,所述上模板和所述下模板彼此合并共同将所述板料压弯为产品。

23、在一些实施方式中,还包括下垫板和下模座,所述下模板通过所述下垫板安装在所述下模座上。

24、根据本实用新型的另一方面,提供一种冲压模具,包括上述的压筋二次成型结构。

25、本申请的冲压模具,因具有或使用了本实用新型第一方面的压筋二次成型结构而具有了其效果,即提高了上脱板的结构强度,延长了模具的使用寿命,进而降低了模具成本。

技术特征:

1.一种压筋二次成型结构,其特征在于,包括:

2.根据权利要求1所述的压筋二次成型结构,其特征在于:还包括上夹板(3),所述上脱板(4)可升降位移地设置在所述上夹板(3)的下方;

3.根据权利要求2所述的压筋二次成型结构,其特征在于:还包括上模座(1),所述上夹板(3)设置在所述上模座(1)的底面,所述上夹板(3)上间隔设置有若干个过孔;

4.根据权利要求1所述的压筋二次成型结构,其特征在于:所述成型块(6)通过等高套一(7)可升降位移地连接在所述凹槽(21)中。

5.根据权利要求2所述的压筋二次成型结构,其特征在于:所述上脱板(4)通过等高套二(8)可升降位移地连接在所述上夹板(3)的下方。

6.根据权利要求3所述的压筋二次成型结构,其特征在于:所述上脱板(4)与所述上模座(1)之间设置有弹性件(9)。

7.根据权利要求2所述的压筋二次成型结构,其特征在于:还包括下模板,位于所述上脱板(4)的下方,所述下模板的顶面设置有与所述成型块(6)相适配的成型槽。

8.根据权利要求7所述的压筋二次成型结构,其特征在于:还包括上模板,设置在所述上夹板(3)的底面,并位于所述上脱板(4)的外周;

9.根据权利要求7所述的压筋二次成型结构,其特征在于:还包括下垫板(13)和下模座(14),所述下模板通过所述下垫板(13)安装在所述下模座(14)上。

10.一种冲压模具,其特征在于:包括如权利要求1-9中任一项所述的压筋二次成型结构。

技术总结

本技术提供了一种压筋二次成型结构及冲压模具及冲压模具,所述压筋二次成型结构,包括:上脱板,用于合模时压住板料,所述上脱板的底面设置有凹槽,所述凹槽沿长度方向间隔设置有若干个通孔;成型块,设置于所述凹槽内;顶杆,穿设置于所述通孔内,并与所述成型块抵接,用于合模时将所述成型块顶出所述凹槽,以在所述板料上形成压筋。本技术的压筋二次成型结构,能够有效提高上脱板的结构强度,延长模具使用寿命,进而降低模具成本。

技术研发人员:欧阳政,徐建富,杨青富,刘瑞强,刘敏

受保护的技术使用者:珠海格力精密模具有限公司

技术研发日:20230811

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!