一种多功能铰链的制作方法

[0001]

本发明涉及铰链技术领域,具体说是一种多功能铰链。

背景技术:

[0002]

铰链又称合页,是用来连接两个固体并允许两者之间做相对转动的机械装置,铰链更多安装于橱柜上,按材质分类主要分为,不锈钢铰链和铁铰链,为让人们得到更好的享受又出现了阻尼铰链,其特点是在柜门关闭时带来缓冲功能,最大程度的减小了柜门关闭时与柜体碰撞发出的噪音。

[0003]

但是,传统的铰链功能性较为缺乏,由于铰链两侧上的连接钣金较薄,较脆弱,在运输过程或者日常使用中很容易受到外界碰撞而折弯,甚至损坏,而传统铰链上的连接钣金多是直接焊接在转套上,很难取下进行更换,这就导致整个铰链报废,从而提高了材料的报废率,也提高了购买成本,并且传统铰链在使用较长后,因闲置时间长又缺乏润滑,会发出很刺耳的声音,但又很难对传统铰链添加润滑油进行润滑,使用很是不便。

[0004]

因此,有必要提供一种多功能铰链解决上述技术问题。

技术实现要素:

[0005]

本发明解决的技术问题是提供一种能对连接钣金单独更换、降低材料报废率和购买成本、润滑油添加方便、便捷性较高的多功能铰链。

[0006]

为解决上述技术问题,本发明提供的多功能铰链,包括:承载轴和两个转套,两个所述转套均转动套设在所述承载轴上;两个支板,两个所述支板分别固定安装在两个所述转套上;两个连接钣金,两个所述连接钣金分别固定安装在两个所述支板相互远离的一侧;四个插槽,四个所述插槽均开设在两个所述支板上;四个插柱,四个所述插柱均固定安装在两个所述连接钣金相互靠近的一侧,四个所述插柱分别位于四个所述插槽内,所述插柱与所述插槽相适配;四个第一抵位块,四个所述第一抵位块分别固定安装在四个所述插柱上;四个滑板分别滑动安装在四个所述插槽的两侧内壁上;四个第一弹簧,四个所述第一弹簧分别设置在四个所述插槽内;两个卡接机构,两个所述卡接机构分别设置在两个所述支板上。

[0007]

优选的,所述卡接机构包括两个通槽、面槽、两个竖杆、两个第二抵位块、两个架杆、两个横移板和四个第二弹簧,两个所述通槽分别开设在相对应的两个所述插槽相互靠近的一侧内壁上,所述面槽开设在所述支板上,两个所述通槽均与所述面槽相连通,两个所述竖杆分别设置在两个所述通槽内,两个所述竖杆相互靠近的一端均延伸至所述面槽内,两个所述竖杆相互远离的一端均延伸至对应的所述插槽内,两个所述第二抵位块分别固定安装在两个所述竖杆相互远离的一端,两个所述竖杆分别位于两个所述插槽内,两个所述第二抵位块均与对应的所述第一抵位块相适配,两个所述架杆均固定安装在所述面槽的顶部与底部内壁上,两个所述横移板均滑动安装在两个所述架杆上,两个所述横移板相互远离的一侧分别与两个所述竖杆相互靠近的一端固定连接,四个所述第二弹簧均套设在两个

所述架杆上。

[0008]

优选的,所述面槽内设有两个拉钩,两个所述横移板相互靠近的一侧均固定安装有连接块,两个所述连接块相互靠近的一端分别两个所述拉钩固定连接。

[0009]

优选的,四个所述第一弹簧的一端分别与四个所述滑板靠近所述承载轴的一侧,四个所述第一弹簧的另一端分别与四个所述插槽靠近所述承载轴的一侧内壁固定连接。

[0010]

优选的,两个所述横移板相互远离的一侧均与相对应的两个所述第二弹簧的一端固定连接,所述面槽的两侧内壁上均与相对应的两个所述第二弹簧的另一端固定连接。

[0011]

优选的,所述通槽的内壁上固定安装有加强板,所述竖杆贯穿所述加强板并与所述加强板滑动连接。

[0012]

优选的,两个所述转套上均开设有环腔,所述环腔的一侧内壁上开设有多个渗油孔,所述转套上开设有顶槽,所述顶槽靠近所述承载轴的一侧内壁上开设有密封槽,所述密封槽靠近所述承载轴的一侧内壁上开设有导油孔,所述密封槽内设有螺纹杆,所述螺纹杆远离所述承载轴的一端延伸至所述顶槽内,所述螺纹杆与所述密封槽的内壁螺纹连接,所述螺纹杆靠近所述承载轴的一端固定安装有第一密封塞,所述第一密封塞与所述密封槽相适配,所述第一密封塞靠近所述承载轴的一端固定安装有第二密封塞,所述第二密封塞位于所述导油孔内,所述第二密封塞与所述导油孔的内壁相接触,所述顶槽内设有拧头,所述拧头靠近所述承载轴的一端与所述螺纹杆固定连接。

[0013]

优选的,所述顶槽内设有垫片,所述螺纹杆贯穿所述垫片并与所述垫片活动连接,所述垫片靠近所述承载轴的一侧与所述顶槽靠近所述承载轴的一侧内壁相接触,所述拧头靠近所述承载轴的一端与所述垫片相接触。

[0014]

优选的,所述拧头远离所述承载轴的一端开设有内六角凹槽。

[0015]

优选的,多个所述导油孔呈环形阵列分布。

[0016]

与相关技术相比较,本发明提供的多功能铰链具有如下有益效果:

[0017]

本发明提供一种多功能铰链,在更换连接钣金时,将相对应的两个拉钩相互拉近,将对应的两个第二抵位块与对应的两个第一抵位块分离,将连接钣金连带着插柱抽出即可,在更换新的连接钣金时,先松开之前钩住的拉钩,然后将对应的两个插柱分别插入对应的插槽内,通过第一抵位块与第二抵位块之间的适配关系,最终在第二抵位块便在第二弹簧的作用下,自动弹进插槽内,并与对应的第一抵位块接触,从而对插柱形成限制卡持,这样便完成了连接钣金的安装,只需通过拉动拉钩的方式,便可将损坏的连接钣金进行更换,使得承载轴、转套和支板能够得以循环利用,降低了材料的报废率,也相应的降低了物件的购买成本;当需要对转套与承载轴之间添加润滑油润滑时,只需通过与内六角凹槽相适配的内六角扳手将拧头连带着螺纹杆拧出顶槽和密封槽,且同时第一密封塞和第二密封塞也被拧出,然后便可将润滑油通过导油孔注入环腔内,然后将拧头拧入顶槽内即可,并随着时间的流逝,润滑油便会通过渗油孔逐渐渗透到转套与承载轴之间的连接缝隙中,且环形阵列分布的渗油孔能够极大的提高润滑油分布的均匀性,提高了润滑效果,且只需将润滑油通过导油孔和注入即可,添加较为方便。

附图说明

[0018]

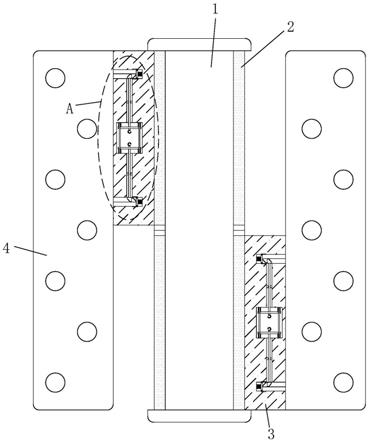

图1为本发明提供的多功能铰链第一实施例的主视示意图;

[0019]

图2为图1所示的a部分的放大示意图;

[0020]

图3为图2所示的b部分的放大示意图;

[0021]

图4为图2所示的c部分的放大示意图;

[0022]

图5为本发明提供的多功能铰链第二实施例的正视示意图;

[0023]

图6为本发明提供的多功能铰链第二实施例中收集箱的结构示意图;

[0024]

图7为图6所示的d部分的放大示意图。

[0025]

图中标号:1、承载轴;2、转套;3、支板;4、连接钣金;5、插槽;6、插柱;7、第一抵位块;8、滑板;9、第一弹簧;10、通槽;11、面槽;12、竖杆;13、第二抵位块;14、架杆;15、横移板;16、第二弹簧;17、拉钩;18、环腔;19、渗油孔;20、导油孔;21、顶槽;22、密封槽;23、螺纹杆;24、第一密封塞;25、第二密封塞;26、拧头。

具体实施方式

[0026]

下面结合附图和实施方式对本发明作进一步说明。

[0027]

第一实施例

[0028]

请结合参阅图1-图4,在本发明的第一实施例中,多功能铰链包括:承载轴1和两个转套2,两个所述转套2均转动套设在所述承载轴1上;两个支板3,两个所述支板3分别固定安装在两个所述转套2上;两个连接钣金4,两个所述连接钣金4分别固定安装在两个所述支板3相互远离的一侧;四个插槽5,四个所述插槽5均开设在两个所述支板3上;四个插柱6,四个所述插柱6均固定安装在两个所述连接钣金4相互靠近的一侧,四个所述插柱6分别位于四个所述插槽5内,所述插柱6与所述插槽5相适配;四个第一抵位块7,四个所述第一抵位块7分别固定安装在四个所述插柱6上;四个滑板8分别滑动安装在四个所述插槽5的两侧内壁上;四个第一弹簧9,四个所述第一弹簧9分别设置在四个所述插槽5内;两个卡接机构,两个所述卡接机构分别设置在两个所述支板3上。

[0029]

所述卡接机构包括两个通槽10、面槽11、两个竖杆12、两个第二抵位块13、两个架杆14、两个横移板15和四个第二弹簧16,两个所述通槽10分别开设在相对应的两个所述插槽5相互靠近的一侧内壁上,所述面槽11开设在所述支板3上,两个所述通槽10均与所述面槽11相连通,两个所述竖杆12分别设置在两个所述通槽10内,两个所述竖杆12相互靠近的一端均延伸至所述面槽11内,两个所述竖杆12相互远离的一端均延伸至对应的所述插槽5内,两个所述第二抵位块13分别固定安装在两个所述竖杆12相互远离的一端,两个所述竖杆12分别位于两个所述插槽5内,两个所述第二抵位块13均与对应的所述第一抵位块7相适配,两个所述架杆14均固定安装在所述面槽11的顶部与底部内壁上,两个所述横移板15均滑动安装在两个所述架杆14上,两个所述横移板15相互远离的一侧分别与两个所述竖杆12相互靠近的一端固定连接,四个所述第二弹簧16均套设在两个所述架杆14上。

[0030]

所述面槽11内设有两个拉钩17,两个所述横移板15相互靠近的一侧均固定安装有连接块,两个所述连接块相互靠近的一端分别两个所述拉钩17固定连接,通过连接块将拉钩17与横移板15固定连接,从而能够轻松的拉动竖杆12。

[0031]

四个所述第一弹簧9的一端分别与四个所述滑板8靠近所述承载轴1的一侧,四个所述第一弹簧9的另一端分别与四个所述插槽5靠近所述承载轴1的一侧内壁固定连接,通过以第一弹簧9形成的连接关系,使得第一弹簧9能够发挥出最大的弹性势能。

[0032]

两个所述横移板15相互远离的一侧均与相对应的两个所述第二弹簧16的一端固定连接,所述面槽11的两侧内壁上均与相对应的两个所述第二弹簧16的另一端固定连接,通过以第二弹簧16形成的连接关系,使得第二弹簧16的弹性势能能够最好的施加给滑板8。

[0033]

所述通槽10的内壁上固定安装有加强板,所述竖杆12贯穿所述加强板并与所述加强板滑动连接,加强板的设置能够使竖杆12的安装更加稳定。

[0034]

本实施例中:

[0035]

在初始状态下,第一弹簧9为压缩状态,本装置在使用时,若连接钣金4均出现折弯或者损坏时,只需通过镊子、钩子等设备勾住相对应的两个拉钩17,并往相互靠近的方向拉动,并在连接块的带动下,使得相对应的两个竖杆12相互靠近,继而将对应的两个第二抵位块13与相对应的两个第一抵位块7相分离,然后第一弹簧9便会释放压缩的弹力,并通过滑板8将插柱6弹出,从而使第一抵位块7与第二抵位块13交错分离,然后便可将连接钣金4连带着插柱6抽出即可,若另一个连接钣金4也出现折弯损坏等情况,只需钩住另外两个拉钩17即可,在更换新的连接钣金4时,先松开拉钩17,然后将对应的两个插柱6分别插入对应的插槽5内,当第一抵位块7接触到第二抵位块13后,便会将第二抵位块13挤入通槽10内,此时插柱6接触到对应的滑板8,直到滑板8挤压到最终位置后,第二抵位块13便会在第二弹簧16的作用下,自动弹进插槽5内,并与对应的第一抵位块7接触,从而对插柱6形成限制卡持,这样便完成了连接钣金4的安装。

[0036]

与相关技术相比较,本发明提供的多功能铰链具有如下有益效果:

[0037]

在更换连接钣金4时,将相对应的两个拉钩17相互拉近,将对应的两个第二抵位块13与对应的两个第一抵位块7分离,将连接钣金4连带着插柱6抽出即可,在更换新的连接钣金4时,先松开之前钩住的拉钩17,然后将对应的两个插柱6分别插入对应的插槽5内,通过第一抵位块7与第二抵位块13之间的适配关系,最终,第二抵位块13便在第二弹簧16的作用下,自动弹进插槽5内,并与对应的第一抵位块7接触,从而对插柱6形成限制卡持,这样便完成了连接钣金4的安装,只需通过拉动拉钩17的方式,便可将损坏的连接钣金4进行更换,使得承载轴1、转套2和支板3能够得以循环利用,降低了材料的报废率,也相应的降低了物件的购买成本。

[0038]

第二实施例:

[0039]

基于本申请的第一实施例提供的多功能铰链,本申请的第二实施例提出另一种多功能铰链。第二实施例仅仅是第一实施例的优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

[0040]

下面结合附图和实施方式对本发明的第二实施例作进一步说明。

[0041]

请结合参阅图5-图7,多功能铰链还包括两个环腔18,两个所述环腔18分别开设在两个所述转套2上,所述环腔18的一侧内壁上开设有多个渗油孔19,所述转套2上开设有顶槽21,所述顶槽21靠近所述承载轴1的一侧内壁上开设有密封槽22,所述密封槽22靠近所述承载轴1的一侧内壁上开设有导油孔20,所述密封槽22内设有螺纹杆23,所述螺纹杆23远离所述承载轴1的一端延伸至所述顶槽21内,所述螺纹杆23与所述密封槽22的内壁螺纹连接,所述螺纹杆23靠近所述承载轴1的一端固定安装有第一密封塞24,所述第一密封塞24与所述密封槽22相适配,所述第一密封塞24靠近所述承载轴1的一端固定安装有第二密封塞25,所述第二密封塞25位于所述导油孔20内,所述第二密封塞25与所述导油孔20的内壁相接

触,所述顶槽21内设有拧头26,所述拧头26靠近所述承载轴1的一端与所述螺纹杆23固定连接。

[0042]

所述顶槽21内设有垫片,所述螺纹杆23贯穿所述垫片并与所述垫片活动连接,所述垫片靠近所述承载轴1的一侧与所述顶槽21靠近所述承载轴1的一侧内壁相接触,所述拧头26靠近所述承载轴1的一端与所述垫片相接触,垫片能够加强拧头26和螺纹杆23的锁紧程度,提高了密封性。

[0043]

所述拧头26远离所述承载轴1的一端开设有内六角凹槽,通过开设内六角凹槽,使得拧头26能够在外界工具下轻松的被拧开,方便拆装。

[0044]

多个所述导油孔20呈环形阵列分布,以这种环形阵列分布的方式提高了润滑油渗透的均匀性,提高了整体润滑性能。

[0045]

本实施例中:

[0046]

当需要对转套2与承载轴1之间添加润滑油润滑时,只需通过与内六角凹槽相适配的内六角扳手将拧头26连带着螺纹杆23拧出顶槽21和密封槽22,且同时第一密封塞24和第二密封塞25也被拧出,然后便可将润滑油通过导油孔20注入环腔18内,然后将拧头26拧入顶槽21内即可,并随着时间的流逝,润滑油便会通过渗油孔19逐渐渗透到转套2与承载轴1之间的连接缝隙中,且环形阵列分布的渗油孔19能够极大的提高润滑油分布的均匀性,提高了润滑效果,且只需将润滑油通过导油孔和20注入即可,添加较为方便。

[0047]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1