一种高精度电池箔专用分切装置的制作方法

1.本实用新型涉及铝加工领域,特别是一种高精度电池箔专用分切装置。

背景技术:

2.国家大力发展新能源产业,锂电池专用铝箔需求越来越多。生产电池箔的过程中重要的一步就是将轧机出来的宽幅铝箔分切成需要的宽度成品原料卷,再经过涂布、冲切、叠片、封装等工艺生产出锂电池。分切工艺是电池箔原料生产的最后一步,分切质量的好坏直接关系成品合不合格。如果在分切抽条时减小抽条宽度,即可大幅度降低生产成本。

3.在原有的电池箔的分切装置中,通过两侧电机带动两个刀轴进行转动,进行电池箔的分切过程,受到电机、刀轴等结构设置形式的影响,分切机两侧分切刀片的最小设置宽度仅为 78.4mm,分切后的抽条废料较多,现需要对分切装置进行结构设计,使刀轴可处于稳定的转动状态下,并可控制电池箔分切宽度,使两侧分切刀片具有最窄的设置宽度,促使其减少抽条废料。

技术实现要素:

4.为了解决上述存在的问题,本实用新型公开了一种高精度电池箔专用分切装置,其具体技术方案如下:一种高精度电池箔专用分切装置,包括刀座、电机、电机带轮、同步带、刀轴、轴承、刀轴带轮、刀片压盖、刀片、端部压盖和锁紧螺母;

5.所述刀座呈两侧相背设置,所述电机设置于每侧所述刀座的外侧,每侧所述电机的端面嵌入所述刀座内,并通过紧固件与所述刀座实现固定;所述电机带轮设置于每侧所述刀座的内侧,呈两侧相对设置,每侧所述电机的转轴贯穿对应所述电机带轮,并通过紧固件与所述电机的转轴轴向定位,所述电机带轮与对应所述电机呈同轴转动;所述刀轴设置于每侧所述刀座的端部,每个所述刀轴贯穿所述刀座,所述刀轴通过轴承与所述刀座呈可转动设置;所述刀轴带轮设置于所述刀轴的一端,并设置于所述刀座的内侧,所述刀轴带轮套合于所述刀轴的外侧,并通过紧固件与所述刀轴轴向定位,所述刀轴带轮与所述刀轴同轴转动;所述同步带分别包裹于每侧所述刀轴带轮和所述电机带轮,实现所述电机带动刀轴转动;所述刀片压盖设置于所述刀轴的端部,所述刀片压盖通过螺栓与所述刀轴固定,所述刀片通过刀片压盖压合于所述刀轴固定;所述端部压盖套合于所述刀轴的一端外侧,并嵌入所述刀座的一侧固定;所述锁紧螺母套合于所述刀轴的外侧并与所述刀轴固定。

6.进一步的,两侧所述电机呈向对设置。

7.进一步的,每侧所述电机带轮的直径与每侧所述刀轴带轮的直径相适应。

8.进一步的,所述刀轴分为压合段、转动段、定位段、锁紧段和尾端;所述压合段设置于所述转动段的一端,并与所述转动段呈一体式结构,所述压合段的直径大于所述转动段的直径;所述压合段的端面中心呈盲孔结构,形成刀轴装配孔,所述刀轴装配孔呈内螺纹状;所述定位段设置于所述转动段的一端,并与所述转动段呈一体式结构,所述定位段的直径小于所述转动段的直径;所述锁紧段设置于所述定位段的一端,并与所述定位段呈一体

式结构,所述锁紧段的直径小于所述定位段的直径;所述尾端设置于所述锁紧段的端部。

9.进一步的,每侧所述刀座设置的所述轴承的数量为两个,两侧所述轴承之间通过限位筒实现轴向定位。

10.进一步的,所述刀轴带轮设置于所述转动段的一端,并设置于所述压合段的一侧,且所述刀轴带轮的一端抵合于一侧所述轴承的一端内侧。

11.进一步的,所述刀轴的一端部呈凸起状结构,形成刀轴凸环,所述刀轴凸环与所述刀轴的端面固定设置,呈一体式结构,且所述刀轴凸环与所述刀轴呈同轴心设置;所述刀片的内径与所述刀轴凸环的内径相适应,所述刀片套合与所述刀轴凸环的外圈,实现刀片与所述刀轴直径定位。

12.进一步的,所述刀片压盖呈圆盘型结构,所述刀片压盖的端面呈平面结构;所述刀片压盖的一侧端面外侧周向呈凹槽状,形成刀片压盖卡槽,所述刀片压盖卡槽呈圆环结构,所述刀轴凸环嵌入所述刀片压盖卡槽内,所述刀片压盖与所述刀轴的端面嵌合限位;所述刀片压盖的一侧端面中心呈沉孔状,形成刀片压盖装配孔,所述刀片压盖装配孔的一侧壁面呈坡面状;所述紧固件采用压盖装配螺栓,所述压盖装配螺栓伸入所述刀片压盖装配孔和刀轴装配孔内呈螺纹连接,实现所述刀片压盖压合于所述压合段的端面。

13.进一步的,所述端部压盖的一端侧壁嵌入所述刀座内,并与所述刀座呈过盈配合,所述刀座的端部抵合于一侧所述轴承的外侧,所述端部压盖的一侧通过螺栓与所述刀座的端部固定。

14.进一步的,所述刀轴的端部还设有定位环,所述定位环呈圆环状结构,所述定位环套合于所述定位段的外侧,所述定位环的端面抵合于一侧所述轴承的内侧;所述定位环的一侧还设有压合片,所述压合片套合于所述锁紧段的外侧,所述压合片贴合于所述定位环的端面;所述锁紧段的外侧周向呈外螺纹状,所述锁紧段通过螺纹与所述锁紧螺母螺纹连接,所述锁紧螺母压合所述压合片与所述定位环实现固定。

15.进一步的,所述压合片呈圆环状结构,所述压合片的外圈周向呈弯折状结构,并折向于所述锁紧螺母的一侧。

16.本实用新型的有益效果是:

17.本实用新型针对于刀座、电机、电机带轮、刀轴带轮和同步带的设置形式进行重新设置,通过将两侧电机于刀座的两侧外端进行相对设置,并将电机带轮于刀轴带轮于刀座的内侧进行联动转动,改变原有的传动方式,使两侧刀座之间规避原有的电机结构的阻挡,使两侧刀片可具有更小的设置间距;同时,将刀轴带轮设置于接近于刀片的一侧,通过同步带动进行驱动刀轴转动时,刀片处具有更高的切割稳定性,本实用新型装置可实现更窄的抽条宽度,相比于原有结构在分切抽条时极大的节省了铝箔材料,降低了生产成本,分切工艺具有良好的稳定性,提高了成品率。

18.本实用新型针对于刀片压盖与刀轴的端部装配方式进行设计,将刀片压盖的一侧设计为卡槽结构,并配合刀轴端部的凸环结构,将刀片压盖与刀轴之间实现卡接限位,相比于原有的刀片压盖装配方式,现有的装配方式对刀片压盖处具有更大的接触面积,锁紧力更强,刀片压盖与刀轴对刀片的夹持力更强;同时,将刀片压盖的一侧中心进行设计为沉孔结构,将螺栓结构对刀片压盖进行横向锁紧时,螺栓可沉入装配于刀轴内,减小了刀轴的装配结构的尺寸,可使两侧相对的刀片之间具有更窄的设置间隔,进一步降低了铝箔的抽条

宽度,可实现铝箔的最窄抽条宽度为9mm。

19.本实用新型对刀轴结构进行重新设计,并对刀轴的端部进行设计有定位环、压合片和锁紧螺母,通过对刀轴的外壁面进行周向通过锁紧螺母进行螺纹连接的方式,对压合片、定位环进行横向抵合,并与轴承之间进行轴向定位,相比于原有分切结构中未能对刀轴进行有效轴向限位,本实用新型的分切装置可有效保持刀轴于刀座内进行稳定定位转动,防止刀轴于刀座内进行轴向位移,提升了刀片切割运行时的稳定性,刀轴、刀片处于稳定转动的状态下进行工艺流程。

附图说明

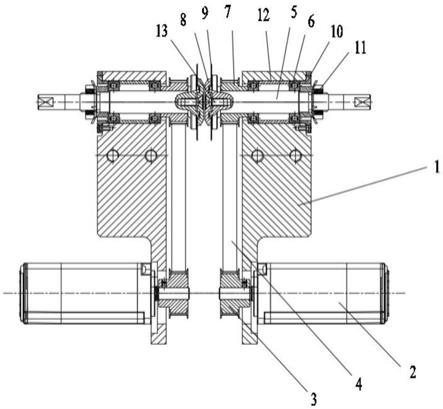

20.图1是本实用新型的整体剖视示意图。

21.图2是原有分切结构的整体剖视示意图。

22.图3是本实用新型刀片压盖与刀轴处的局部装配示意图。

23.图4是本实用新型刀轴与刀座处锁紧处的局部装配示意图。

24.图5是本实用新型刀轴的结构示意图。

25.图6是本实用新型刀片压盖的剖视示意图。

26.附图标记列表:

27.刀座1;

28.电机2;

29.电机带轮3;

30.同步带4;

31.刀轴5;

32.压合段5-1、转动段5-2、定位段5-3、锁紧段5-4、尾端5-5、刀轴装配孔5-6、刀轴凸环5-7;

33.轴承6;

34.刀轴带轮7;

35.刀片压盖8;

36.刀片压盖卡槽8-1、刀片压盖装配孔8-2;

37.刀片9;

38.端部压盖10;

39.锁紧螺母11;

40.限位筒12;

41.紧固件13;

42.压盖装配螺栓13-1;

43.定位环14;

44.压合片15。

具体实施方式

45.为使本实用新型的技术方案更加清晰明确,下面结合附图对本实用新型进行进一步描述,任何对本实用新型技术方案的技术特征进行等价替换和常规推理得出的方案均落

入本实用新型保护范围。本实施例中所提及的固定连接,固定设置、固定结构均为胶粘、焊接、螺钉连接、螺栓螺母连接、铆接等本领域技术人员所知晓的公知技术。

46.结合附图可见,一种高精度电池箔专用分切装置,包括刀座1、电机2、电机带轮3、同步带4、刀轴5、轴承6、刀轴带轮7、刀片压盖8、刀片9、端部压盖10和锁紧螺母11;

47.所述刀座1呈两侧相背设置,所述电机2设置于每侧所述刀座1的外侧,每侧所述电机 2的端面嵌入所述刀座1内,并通过紧固件13与所述刀座1实现固定;所述电机带轮3设置于每侧所述刀座1的内侧,呈两侧相对设置,每侧所述电机2的转轴贯穿对应所述电机带轮 3,并通过紧固件13与所述电机2的转轴轴向定位,所述电机带轮3与对应所述电机2呈同轴转动;所述刀轴5设置于每侧所述刀座1的端部,每个所述刀轴5贯穿所述刀座1,所述刀轴5通过轴承6与所述刀座1呈可转动设置;所述刀轴带轮7设置于所述刀轴5的一端,并设置于所述刀座1的内侧,所述刀轴带轮7套合于所述刀轴5的外侧,并通过紧固件13与所述刀轴5轴向定位,所述刀轴带轮7与所述刀轴5同轴转动;所述同步带4分别包裹于每侧所述刀轴带轮7和所述电机带轮3,实现所述电机2带动刀轴5转动;所述刀片压盖8设置于所述刀轴5的端部,所述刀片压盖8通过螺栓与所述刀轴5固定,所述刀片9通过刀片压盖8压合于所述刀轴5固定;所述端部压盖10套合于所述刀轴5的一端外侧,并嵌入所述刀座1的一侧固定;所述锁紧螺母11套合于所述刀轴5的外侧并与所述刀轴5固定。

48.进一步的,两侧所述电机2呈向对设置。

49.进一步的,每侧所述电机带轮3的直径与每侧所述刀轴带轮7的直径相适应。

50.进一步的,所述刀轴5分为压合段5-1、转动段5-2、定位段5-3、锁紧段5-4和尾端5-5;所述压合段5-1设置于所述转动段5-2的一端,并与所述转动段5-2呈一体式结构,所述压合段5-1的直径大于所述转动段5-2的直径;所述压合段5-1的端面中心呈盲孔结构,形成刀轴装配孔5-6,所述刀轴装配孔5-6呈内螺纹状;所述定位段5-3设置于所述转动段5-2 的一端,并与所述转动段5-2呈一体式结构,所述定位段5-3的直径小于所述转动段5-2的直径;所述锁紧段5-4设置于所述定位段5-3的一端,并与所述定位段5-3呈一体式结构,所述锁紧段5-4的直径小于所述定位段5-3的直径;所述尾端5-5设置于所述锁紧段5-4的端部。

51.进一步的,每侧所述刀座1设置的所述轴承6的数量为两个,两侧所述轴承6之间通过限位筒12实现轴向定位。

52.进一步的,所述刀轴带轮7设置于所述转动段5-2的一端,并设置于所述压合段5-1的一侧,且所述刀轴带轮7的一端抵合于一侧所述轴承6的一端内侧。

53.进一步的,所述刀轴5的一端部呈凸起状结构,形成刀轴凸环5-7,所述刀轴凸环5-7 与所述刀轴5的端面固定设置,呈一体式结构,且所述刀轴凸环5-7与所述刀轴5呈同轴心设置;所述刀片9的内径与所述刀轴凸环5-7的内径相适应,所述刀片9套合与所述刀轴凸环5-7的外圈,实现刀片9与所述刀轴5定位。

54.进一步的,所述刀片压盖8呈圆盘型结构,所述刀片压盖8的端面呈平面结构;所述刀片压盖8的一侧端面外侧周向呈凹槽状,形成刀片压盖卡槽8-1,所述刀片压盖卡槽8-1呈圆环结构,所述刀轴凸环5-7嵌入所述刀片压盖卡槽8-1内,所述刀片压盖8与所述刀轴5 的端面嵌合限位;所述刀片压盖8的一侧端面中心呈沉孔状,形成刀片压盖装配孔8-2,所述刀片压盖装配孔8-2的一侧壁面呈坡面状;所述紧固件13采用压盖装配螺栓13-1,所述压盖装配螺栓13-1伸入所述刀片压盖装配孔8-2和刀轴装配孔5-6内呈螺纹连接,实现所述刀片压

盖8压合于所述压合段5-1的端面。

55.进一步的,所述端部压盖10的一端侧壁嵌入所述刀座1内,并与所述刀座1呈过盈配合,所述刀座1的端部抵合于一侧所述轴承6的外侧,所述端部压盖10的一侧通过螺栓与所述刀座1的端部固定。

56.进一步的,所述刀轴5的端部还设有定位环14,所述定位环14呈圆环状结构,所述定位环14套合于所述定位段5-3的外侧,所述定位环14的端面抵合于一侧所述轴承6的内侧;所述定位环14的一侧还设有压合片15,所述压合片15套合于所述锁紧段5-4的外侧,所述压合片15贴合于所述定位环14的端面;所述锁紧段5-4的外侧周向呈外螺纹状,所述锁紧段5-4通过螺纹与所述锁紧螺母11螺纹连接,所述锁紧螺母11压合所述压合片15与所述定位环14实现固定。

57.进一步的,所述压合片15呈圆环状结构,所述压合片15的外圈周向呈弯折状结构,并折向于所述锁紧螺母11的一侧。

58.本实用新型的结构原理是:

59.锁紧螺母与刀轴装配后,压合压合片、定位环固定于轴承的一侧,刀轴横向限位于刀座的一端,呈轴向限位;刀片压盖扣置于刀轴的端部,刀轴凸环嵌入所述刀片压盖卡槽内,通过压盖装配螺栓将刀片压盖压合刀片与刀轴装配;启动电机带动电机带轮转动,电动带路通过同步带带动刀轴带轮转动,刀轴于刀座内转动。

60.本实用新型的有益效果是:

61.本实用新型针对于刀座、电机、电机带轮、刀轴带轮和同步带的设置形式进行重新设置,通过将两侧电机于刀座的两侧外端进行相对设置,并将电机带轮于刀轴带轮于刀座的内侧进行联动转动,改变原有的传动方式,使两侧刀座之间规避原有的电机结构的阻挡,使两侧刀片可具有更小的设置间距;同时,将刀轴带轮设置于接近于刀片的一侧,通过同步带动进行驱动刀轴转动时,刀片处具有更高的切割稳定性,本实用新型装置可实现更窄的抽条宽度,相比于原有结构在分切抽条时极大的节省了铝箔材料,降低了生产成本,分切工艺具有良好的稳定性,提高了成品率。

62.本实用新型针对于刀片压盖与刀轴的端部装配方式进行设计,将刀片压盖的一侧设计为卡槽结构,并配合刀轴端部的凸环结构,将刀片压盖与刀轴之间实现卡接限位,相比于原有的刀片压盖装配方式,现有的装配方式对刀片压盖处具有更大的接触面积,锁紧力更强,刀片压盖与刀轴对刀片的夹持力更强;同时,将刀片压盖的一侧中心进行设计为沉孔结构,将螺栓结构对刀片压盖进行横向锁紧时,螺栓可沉入装配于刀轴内,减小了刀轴的装配结构的尺寸,可使两侧相对的刀片之间具有更窄的设置间隔,进一步降低了铝箔的抽条宽度,可实现铝箔的最窄抽条宽度为9mm。

63.本实用新型对刀轴结构进行重新设计,并对刀轴的端部进行设计有定位环、压合片和锁紧螺母,通过对刀轴的外壁面进行周向通过锁紧螺母进行螺纹连接的方式,对压合片、定位环进行横向抵合,并与轴承之间进行轴向定位,相比于原有分切结构中未能对刀轴进行有效轴向限位,本实用新型的分切装置可有效保持刀轴于刀座内进行稳定定位转动,防止刀轴于刀座内进行轴向位移,提升了刀片切割运行时的稳定性,刀轴、刀片处于稳定转动的状态下进行工艺流程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1