低压涡轮主单元体水平装配引导工装及其设计方法与流程

1.本发明涉及航空发动机领域,尤其涉及一种低压涡轮主单元体水平装配引导工装及其设计方法。

背景技术:

2.现代商用大涵道比发动机为减少发动机维护修理成本、降低全寿命周期费用、提高装配分解效率普遍采用单元体设计理念,典型的装配工艺方案为先进行各维修单元体的装配,然后组装成主单元体,最后主单元体及附件装配成整机。主单元体一般划分为风扇增压级单元体、核心机主单元体、低压涡轮主单元体。低压涡轮主单元体的安装因其结构特点是当前发动机装配的主要工艺难点和薄弱点之一。

3.低压涡轮主单元体的安装通常采用借助吊车水平对接的方式,此安装方式无需太大的厂房空间,所需的厂房设备也少,大多数成熟机型均采用此方式。但由于低压涡轮轴较长,对接过程中要穿过核心机主单元体内的整个高压轴腔,且低压涡轮轴与风扇轴径向配合间隙及封严径向配合间隙很小,造成低压涡轮主单元体水平对接时易造成磕碰和卡滞,对接难度大,操作复杂,装配效率、精度低。

4.故亟需一种新的水平装配引导工装,能够提升低压涡轮主单元体的装配精度。

技术实现要素:

5.本发明的一个目的在于提供一种低压涡轮主单元体水平装配引导工装的设计方法,能够提升低压涡轮主单元体的装配精度。

6.本发明的另一目的在于提供一种低压涡轮主单元体水平装配引导工装,其采用前述设计方法设计。

7.为实现前述一个目的的低压涡轮主单元体水平装配引导工装的设计方法,引导工装包括前引导工装、后引导工装以及引导轴;其包括如下步骤:

8.获得航空发动机结构特征;

9.根据航空发动机结构特征,设计前引导工装以及后引导工装;

10.设计低压涡轮主单元体的水平装配过程参数;以及

11.根据航空发动机结构特征和低压涡轮主单元体的水平装配过程参数,设计引导轴。

12.在一个或多个实施方式中,航空发动机结构特征包括:

13.航空发动机的结构尺寸;以及

14.低压涡轮主单元体的径向配合装配间隙。

15.在一个或多个实施方式中,结构尺寸包括:风扇轴孔距核心机主单元体后安装边的轴向距离l0,低压涡轮轴花键与风扇轴的花键配合段长度l3,低压涡轮轴与风扇轴的位于花键后端的第一段小间隙配合长度l4,低压涡轮轴与风扇轴的位于花键前端的第二段小间隙配合长度l5,低压涡轮主单元体前端封严与核心机主单元体后端蜂窝的配合长度l6,低压

涡轮主单元体重心与低压涡轮主单元体前安装边的轴向距离l7,低压涡轮轴的长度lz,风扇轴孔的内径φ1,低压涡轮轴的外径φ2以及高压轴腔的最小内径φ3;

16.径向配合装配间隙包括:低压涡轮轴与高压轴腔的最小径向配合间隙[f2],低压涡轮轴的花键与风扇轴的花键的径向配合间隙[f3],低压涡轮轴前端与风扇轴间第一段止口倒角处的径向配合间隙[f4],低压涡轮轴前端与风扇轴间第二段止口倒角处的径向配合间隙[f5],以及低压涡轮轴后侧封严篦齿与4号支点后密封静止件封严间的径向配合间隙[f6]。

[0017]

在一个或多个实施方式中,设计前引导工装以及后引导工装包括如下步骤:

[0018]

设计前、后引导工装的安装位置;

[0019]

设计引导工装与引导轴的配合结构;以及

[0020]

根据引导轴外径配合设计引导环内径。

[0021]

在一个或多个实施方式中,安装位置包括:前引导环距风扇轴孔的轴向距离l1,以及后引导环距核心机主单元体后安装边的轴向距离l2;

[0022]

设计引导环结构与引导轴的配合结构包括:获得引导轴与后引导工装的动摩擦系数μ1,获得引导轴与前引导工装的动摩擦系数μ2;

[0023]

设计引导环内径包括:使引导轴与引导环的径向配合间隙[f1]分别小于[f2]、[f3]、[f4]、[f5]以及[f6]。

[0024]

在一个或多个实施方式中,设计低压涡轮主单元体的水平装配过程参数包括:

[0025]

拆除后引导工装时的操作空间δl;

[0026]

设计装配过程中的托举力限值[p];

[0027]

设计装配过程中的推力限值[f

μ

];以及

[0028]

设计装配过程中的安全裕度,包括剪力裕度qe以及弯矩裕度me。

[0029]

在一个或多个实施方式中,设计低压涡轮主单元体引导轴包括如下步骤:

[0030]

选择引导轴的材料;

[0031]

设计引导轴的厚限值[b];以及

[0032]

设计引导轴最优结构参数;

[0033]

其中,设计低压涡轮主单元体引导轴后,再根据引导轴外径配合设计引导环内径。

[0034]

在一个或多个实施方式中,设计引导轴最优结构参数包括如下步骤:

[0035]

令参数l,m,n,λ,s,iz,q,[f0]为:

[0036]

l=lg+lz[0037]

m+n=l

[0038][0039][0040][0041]

q=ρsg

[0042][0043]

令刚度函数f(x,m)为:

[0044][0045]

令剪力函数qm为:

[0046][0047]

令弯矩函数mm为:

[0048][0049]

令托举力函数pm为:

[0050][0051]

令摩擦力函数f

μ

(m)为:

[0052][0053]

取优化函数f为:

[0054][0055]

其中lg,d1,d1分别满足:

[0056]

l≥(l0+l1+l2)+max{l3,l4,l5,l6,l7,δl}l≤l0+l1+l2+lz[0057][0058]

2ρgl≤[τ]

[0059][0060][0061][0062]

f(x=0,m=l0+l2)≤[f0]

[0063]

f(x=l1,m=l0+l1+l2)≤[f0]

[0064]

f(x=lg,m=l0+l1+l2)≤[f2]

[0065]

f(x=l1+l3+m,m=l-(l0+l1+l7)-l3)≤[f3]

[0066]

f(x=l1+l3+l4+m,m=l-(l0+l1+l7)-l4)≤[f4]

[0067]

f(x=l1+m,m=l-(l0+l1+l7)-l5)≤[f5]

[0068]

f(x=l0+l1+m,m=l-(l0+l1+l7)-l6)≤[f6]

[0069]

pm≤[p]

[0070]fμ

(m=l0+l1+l2)≤[f

μ

]

[0071]

取f为最小值时的参数组合(lg,d1,d1)为引导轴的最优结构参数;

[0072]

其中,lg为引导轴的长度,d1为引导轴的外径,d1为引导轴的内径,ρ为引导轴选用材料的密度、e为引导轴选用材料的弹性模量、[σ]为引导轴选用材料的许用抗拉应力、[τ]为引导轴选用材料的许用抗拉应力。

[0073]

为实现前述另一目的的低压涡轮主单元体水平装配引导工装,其采用如前所述的设计方法设计。

[0074]

在一个或多个实施方式中,引导轴与后引导工装和/或前引导工装之间采用滑轮结构配合连接。

[0075]

本发明的进步效果包括以下之一或组合:

[0076]

采用本设计方法设计得到的水平装配引导工装,能够实现对低压涡轮主单元体在深孔盲装环境下的长距离小间隙精确对接,对设备、人员要求低,容易实现,且能降低人员操作难度,减少磕碰和卡滞,提高装配效率。

附图说明

[0077]

本发明的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,其中:

[0078]

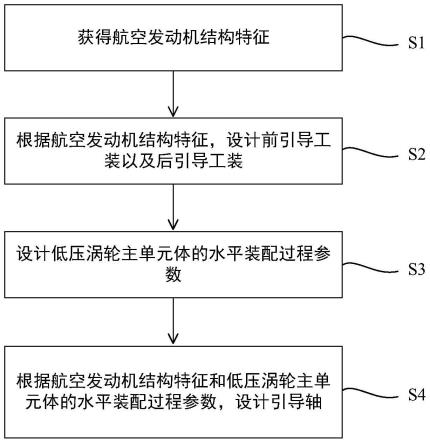

图1示出了本设计方法一个实施方式下的流程示意图;

[0079]

图2为采用本引导工装一个实施方式进行水平引导装配的航空发动机结构示意图;

[0080]

图3为图2中的a部局部放大示意图;

[0081]

图4为本引导工装一个实施方式下的示意图。

具体实施方式

[0082]

下述公开了多种不同的实施的主题技术方案的实施方式或者实施例。为简化公开内容,下面描述了各元件和排列的具体实例,当然,这些仅仅为例子而已,并非是对本技术的保护范围进行限制。另外,这些公开内容中可能会在不同的例子中重复附图标记和/或字母。该重复是为了简要和清楚,其本身不表示要讨论的各实施方式和/或结构间的关系。

[0083]

同时,本技术使用了特定词语来描述本技术的实施例,如“一个实施例”、“一实施例”、和/或“一些实施例”意指与本技术至少一个实施例相关的某一特征、结构或特点。因此,应强调并注意的是,本说明书中在不同位置两次或多次提及的“一实施例”或“一个实施例”并不一定是指同一实施例。此外,本技术的一个或多个实施例中的某些特征、结构或特点可以进行适当的组合。另外,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于

对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此也不能理解为对本技术保护范围的限制。

[0084]

需要注意的是,这些以及后续其他的附图均仅作为示例,其并非是按照等比例的条件绘制的,并且不应该以此作为对本发明实际要求的保护范围构成限制。此外,不同实施方式下的变换方式可以进行适当组合。

[0085]

为解决现有引导工装中存在的一个或多个方面的问题,本发明提供了一种低压涡轮主单元体水平装配引导工装的设计方法,以及通过前述低压涡轮主单元体水平装配引导工装的设计方法所设计而成的水平装配引导工装。

[0086]

如图1示出了本设计方法一个实施方式下的流程示意图,图2为采用本引导工装一个实施方式进行水平引导装配的航空发动机结构示意图,图3为图2中的a部局部放大示意图,图4为本引导工装一个实施方式下的示意图。

[0087]

请参见图2,航空发动机结构中包括风扇主单元体1、核心机主单元体2以及低压涡轮主单元体3。其中,前述主单元体结构由主单元体支撑工装4支撑。

[0088]

请参见图4,本引导工装包括前引导工装5、后引导工装6以及引导轴7,低压涡轮主单元体3由吊装单元7(如吊车)及其吊具71结构吊起,并有低压涡轮主单元体定位工装8定位后,通过本引导工装进行引导装配。

[0089]

请参见图1,如图4中所示的引导工装采用的设计方法包括如下步骤:

[0090]

s1:获得航空发动机结构特征;

[0091]

s2:根据航空发动机结构特征,设计前引导工装5以及后引导工装6;

[0092]

s3:设计低压涡轮主单元体3的水平装配过程参数;以及

[0093]

s4:根据航空发动机结构特征和低压涡轮主单元体3的水平装配过程参数,设计引导轴7。

[0094]

具体而言,请参见如图1至图3,步骤s1中,航空发动机结构特征包括:航空发动机的结构尺寸以及低压涡轮主单元体3与风扇主单元体1、核心机主单元体2的径向配合装配间隙。

[0095]

进一步地,航空发动机的结构尺寸包括如图中所示出的风扇轴孔距核心机主单元体2后安装边的轴向距离l0,低压涡轮轴花键与风扇轴的花键配合段长度l3,低压涡轮轴与风扇轴的位于花键后端的第一段小间隙配合长度l4,低压涡轮轴与风扇轴的位于花键前端的第二段小间隙配合长度l5,低压涡轮主单元体3前端封严与核心机主单元体2后端蜂窝的配合长度l6,低压涡轮主单元体3重心与低压涡轮主单元体3前安装边的轴向距离l7,低压涡轮轴的长度lz,风扇轴孔的内径φ1,低压涡轮轴的外径φ2以及高压轴腔的最小内径φ3。其中,低压涡轮主单元体3重心可近似为低压涡轮轴根部起点。

[0096]

低压涡轮主单元体3与风扇主单元体1、核心机主单元体2的径向配合装配间隙包括:低压涡轮轴与高压轴腔的最小径向配合间隙[f2],低压涡轮轴的花键与风扇轴的花键的径向配合间隙[f3],低压涡轮轴前端与风扇轴间位于花键后端的第一段止口倒角处的径向配合间隙[f4],低压涡轮轴前端与风扇轴间位于花键前端的第二段止口倒角处的径向配合间隙[f5],以及低压涡轮轴后侧封严篦齿与4号支点后密封静止件封严间的径向配合间隙[f6]。

[0097]

进一步地,具体而言,步骤s2中,设计前引导工装5以及后引导工装6包括如下步

骤:

[0098]

设计前引导工装5以及后引导工装6的安装位置;

[0099]

设计引导工装与引导轴7的配合结构;以及

[0100]

根据引导轴7外径配合设计引导环内径。

[0101]

进一步地,具体而言,前引导工装5的安装位置包括前引导环距风扇轴孔的轴向距离l1,以及后引导环距核心机主单元体2后安装边的轴向距离l2,在一个实施方式中,设计时需要保证l1与l2尽可能小。

[0102]

进一步地,具体而言,设计引导工装与引导轴7的配合结构包括:获得引导轴7与后引导工装6的动摩擦系数μ1,获得引导轴7与前引导工装5的动摩擦系数μ2。在一个实施方式中,设计时需要保证μ1与μ2尽可能小。如在一个具体的实施方式中,引导轴7与后引导工装6和/或前引导工装5之间采用滑轮结构配合连接。

[0103]

进一步地,具体而言,设计引导环内径包括:使引导轴7与引导环的径向配合间隙[f1]分别小于[f2]、[f3]、[f4]、[f5]以及[f6]。在一个具体的实施方式中,[f1]可取0.05mm。

[0104]

进一步地,具体而言,设计低压涡轮主单元体3的水平装配过程参数包括:

[0105]

为考虑工装的装拆空间,需要设计拆除后引导工装6时的操作空间δl;

[0106]

考虑操作的方便性,满足人机工程学设计要求,需要设计装配过程中的托举力限值[p]以及设计装配过程中的推力限值[f

μ

]。在一个具体的实施方式中,[p]可取100n,[f

μ

]可取90n。

[0107]

考虑操作的意外性,引导轴7在承受最大应力时设置一定的安全裕度,用来承受额外载荷,需要设计装配过程中的安全裕度,包括剪力裕度qe以及弯矩裕度me。在一个具体的实施方式中,qe可取20kn,me可取2000n

·

m。

[0108]

进一步地,具体而言,设计低压涡轮主单元体引导轴7包括如下步骤:

[0109]

选择引导轴7的材料;

[0110]

设计引导轴7的厚限值[b];以及

[0111]

设计引导轴7的最优结构参数;

[0112]

其中,设计低压涡轮主单元体引导轴7后,再根据引导轴7外径配合设计引导环内径。

[0113]

其中,选择引导轴7的材料时需要使材料的密度/弹性模量(ρ/e)越小越好。

[0114]

可以理解的是,在一些实施方式中,如前所述的步骤s1至s4并非按照顺序执行,如步骤s1至s4的顺序可穿插或倒序执行。

[0115]

进一步地,具体而言,设计引导轴7最优结构参数包括如下步骤:

[0116]

令参数l,m,n,λ,s,iz,q,[f0]为:

[0117]

l=lg+lz[0118]

m+n=l

[0119][0120]

[0121][0122]

q=ρsg

[0123][0124]

令刚度函数f(x,m)为:

[0125][0126]

令剪力函数qm为:

[0127][0128]

令弯矩函数mm为:

[0129][0130]

令托举力函数pm为:

[0131][0132]

令摩擦力函数f

μ

(m)为:

[0133][0134]

取优化函数f为:

[0135][0136]

其中lg,d1,d1分别满足:

[0137]

l≥(l0+l1+l2)+max{l3,l4,l5,l6,l7,δl}

[0138]

l≤l0+l1+l2+lz[0139][0140]

2ρgl≤[τ]

[0141][0142]

[0143][0144]

f(x=0,m=l0+l2)≤[f0]

[0145]

f(x=l1,m=l0+l1+l2)≤[f0]

[0146]

f(x=lg,m=l0+l1+l2)≤[f2]

[0147]

f(x=l1+l3+m,m=l-(l0+l1+l7)-l3)≤[f3]

[0148]

f(x=l1+l3+l4+m,m=l-(l0+l1+l7)-l4)≤[f4]

[0149]

f(x=l1+m,m=l-(l0+l1+l7)-l5)≤[f5]

[0150]

f(x=l0+l1+m,m=l-(l0+l1+l7)-l6)≤[f6]

[0151]

pm≤[p]

[0152]fμ

(m=l0+l1+l2)≤[f

μ

]

[0153]

取f为最小值时的参数组合(lg,d1,d1)为引导轴7的最优结构参数;

[0154]

其中,lg为引导轴7的长度,d1为引导轴7的外径,d1为引导轴7的内径,ρ为引导轴7选用材料的密度、e为引导轴7选用材料的弹性模量、[σ]为引导轴7选用材料的许用抗拉应力、[τ]为引导轴7选用材料的许用抗拉应力;参数l为低压涡轮轴与引导轴的总长;参数m为引导轴前端伸出引导工装的长度;参数n为低压涡轮主单元体重心与引导工装间的距离;参数λ为比例因子,是计算中间量;参数s为引导轴7的截面积;参数iz为引导轴7的惯性矩;参数q为均布载荷;参数[f0]为引导轴7与发动机结构的径向配合。

[0155]

采用如前所述的设计方法设计得到的水平装配引导工装,能够实现对低压涡轮主单元体3在深孔盲装环境下的长距离小间隙精确对接,对设备、人员要求低,容易实现,且能降低人员操作难度,减少磕碰和卡滞,提高装配效率。

[0156]

如下实施例具体阐述了采用本设计方法设计得到的水平装配引导工装设计得到的工装结构参数:

[0157]

实施例:

[0158]

表1中列出了某航空发动机结构特征参数:

[0159]

[0160][0161]

表1

[0162]

依据航空发动机结构特征,设计低压涡轮主单元体前、后引导工装。在满足引导装置安装与发动机结构不干涉的要求下,结构参数如表2所示:

[0163]

结构参数代号值/mm前引导工装距风扇轴孔的轴向距离l1410后引导工装距核心机主单元体后安装边的轴向距离l290引导轴与引导环的径向配合间隙[f1]0.05

[0164]

表2

[0165]

接着,分析装配过程的工装的装拆空间、操作性、安全性要求,得到的参数如表3所示:

[0166]

参数代号值拆下后引导装置的操作空间δl300mm托举力限值[p]100n推力限值[f

μ

]90n剪力裕度qe20kn弯矩裕度me2000n

·m[0167]

表3然后,引导轴材料选用45#钢,其材料参数及加工性要求如表4所示。

[0168][0169][0170]

表4最后,设计引导轴最优结构参数,参数如表5所示。

[0171]

结构参数代号值引导轴质量f7.72kg引导轴长度lg1004mm引导轴外径d182mm引导轴内径d174mm

[0172]

表5

[0173]

经验证,采用如上引导工装引导的低压涡轮轴长度达到1900mm,其前端与风扇轴采用花键连接,位于发动机内部,双短止口配合,止口间的配合分别为间隙0~0.067mm、间隙0~0.057mm,低压涡轮轴后侧封严篦齿与4号支点后密封静止件封严间的径向配合为间隙0.2mm~0.276mm,低压涡轮单元体安装时需解决深度1900mm处两段配合止口及后端篦齿封严配合高精度定心需求。

[0174]

本发明虽然以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化及修饰,均落入本发明权利要求所界定的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1