鲜枣制作蜜枣前的枣核外围轴向切缝装置

1.本发明专利涉及蜜枣制作前的轴向切缝方法与机构学领域,具体是鲜枣制作蜜枣前的枣核外围轴向切缝装置。

背景技术:

2.蜜枣是大众喜爱的食物,枣皮虽然很薄,但枣皮将枣肉与外界隔开,外界的介质很难穿过枣皮进入枣肉,为了制作出美味的蜜枣,需要将成熟的鲜枣沿着枣的轴线方向在周边外层切6至10个等分的缝,切缝刀具的厚度小于0.5mm,切缝后枣肉弹性回复,几乎看不出明显的缝,切缝深度接近枣核,熬制时红糖与蜂蜜等配料能均匀渗透到枣肉之内,晾干或烘干包装后即成为蜜枣商品。

3.当前,将鲜枣沿着枣的轴线方向在周边外层切6至10个等分缝的方法是由人工完成的,不足之一是速度太慢了,一个人一天能切10kg就算比较多的了;

4.不足之二是切缝不均匀与深度不一致,带手套的那只手取枣、握住枣、间歇转动枣,另一只手握刀一次一次地切缝;

5.不足之三是太辛苦了,一个人一坐一天,双手与大脑协同工作,稍有偏差就可能切到手。

技术实现要素:

6.为了克服人工作业的生产率低、切缝不均匀、切深不一致与太辛苦的问题,本发明提供一种鲜枣制作蜜枣前的枣核外围轴向切缝装置。

7.本发明通过以下技术方案实现:一种鲜枣制作蜜枣前的枣核外围轴向切缝装置,包括固定在底架左上部的凸轮和转动安装在底架右上部的支撑套筒,凸轮和支撑套筒同轴心布置;所述凸轮内部固定有减速电机组件,减速电机组件输出端与中间大端盖和支撑套筒连接;

8.所述凸轮外设置有多个围绕凸轮轴心均布的切缝组件,切缝组件与凸轮滚动连接;多个所述切缝组件通过中间大端盖与所述减速电机组件输出端连接;

9.所述切缝组件包括沿着凸轮轴向布置的退枣轴,退枣轴外轴向滑动套装有左滑移套;所述左滑移套外壁连接有传动轴承,传动轴承滚动安装在凸轮外壁上的凹槽中;左滑移套右端固定有刀片支座;所述刀片支座上固定有多个刀片,多个刀片绕所述退枣轴均布;

10.所述支撑套筒外固定设置有多个围绕支撑套筒轴心均布的可让位与复位的接枣组件,可让位与复位的接枣组件与所述切缝组件个数相等,可让位与复位的接枣组件与切缝组件沿着支撑套筒轴向一一相对;

11.所述可让位与复位的接枣组件包括通过右支撑板ⅰ与所述支撑套筒连接的右套筒;所述右套筒右端固定有右端盖,右套筒左端轴向滑动套装有右滑移套,右滑移套左端固定有t形槽圆盘;顶枣轴的右端固定在所述右端盖上,顶枣轴左端穿过t形槽圆盘中心孔;弹簧套装在顶枣轴外,弹簧两端连接在t形槽圆盘、右端盖之间;所述t形槽圆盘左侧安装有用

于承接鲜枣的承接组件;

12.所述支撑套筒中部固定设置有多个围绕支撑套筒轴心均布的等候区组件,等候区组件与所述可让位与复位的接枣组件个数相等,等候区组件与可让位与复位的接枣组件左部的承接组件交替布置;

13.料斗组件固定在底架上,料斗组件的通道连接至接枣组件上方。

14.其进一步是:所述承接组件包括6个叶片,所述t形槽圆盘上开设有绕t形槽圆盘中心孔布置的径向的t形槽c1,所述叶片径向滑动安装在t形槽c1中,相邻叶片间隔40

°

;

15.所述t形槽圆盘右侧设置有螺线齿轮,螺线齿轮中心孔转动安装在顶枣轴上;所述滑移套左端转动安装有小齿轮,小齿轮与螺线齿轮相互啮合;所述螺线齿轮左侧面开设有对数螺线槽c2,所述叶片右端与对数螺线槽c2组成移动副。

16.第一轴环套装在支撑套筒上并通过第一轴环销轴定位;所述等候区组件包括焊接在所述第一轴环上的支撑筋板,支撑筋板外端焊接有弧形板;所述弧形板与可让位与复位的接枣组件左部的承接组件交替布置。

17.第三轴环左侧,第三轴环套装在支撑套筒上并通过第三轴环销轴定位;第三轴环外焊接有左挡枣板;所述左挡枣板上开设有与切缝组件轴向相对的孔;

18.第二轴环位于第一轴环右侧,第二轴环套装在支撑套筒上并通过第二轴环销轴定位;第二轴环外焊接有右挡枣板;所述右挡枣板上开设有与可让位与复位的接枣组件轴向相对的孔;

19.所述第二轴环外还焊接有左限位板,左限位板位于右挡枣板左侧,左限位板外侧边与可让位与复位的接枣组件左部的t形槽圆盘轴向相对。

20.所述料斗组件中的通道通过支撑板ⅱ固定在底架上;激振螺钉通过螺纹安装在支撑板ⅱ上并通过支撑板螺母紧固;

21.所述可让位与复位的接枣组件中的右套筒上固定有与激振螺钉配合的料斗激振组件;所述料斗激振组件包括固定在右套筒上的激振支座;激振轴安装在激振支座上的安装孔中并通过激振销轴定位;所述激振轴上转动套装有激振滚子,激振滚子与激振螺钉相对配合。

22.所述料斗组件中的通道上端连接料斗,通道包括通道左板、通道右板、通道前板、通道后板;

23.后支撑板

ⅴ

与通道后板焊接,右板与后支撑板

ⅴ

焊接,右套与通道右板焊接,右套销插在左右调节螺钉的横向孔里与右套的内槽组成可转动连接,左右调节螺钉与右板为螺纹副;

24.右支撑板ⅳ与通道左板焊接,前板与右支撑板ⅳ焊接,前套与通道前板焊接,前套销插在前后调节螺钉的横向孔里与前套的内槽组成可转动连接,前后调节螺钉与前板为螺纹副。

25.与现有技术相比,本发明的有益效果是:通过机械代替人工,克服了人工作业的生产率低、切缝不均匀、切深不一致与太辛苦的问题,切缝的个数由用户设置、切缝均匀、切深几乎一致,根据枣的大小可以调节通道的面积,以20个枣为500g计算,每小时可以可切缝270kg左右的鲜枣,解决了蜜枣制作之前的大量供货问题。

附图说明

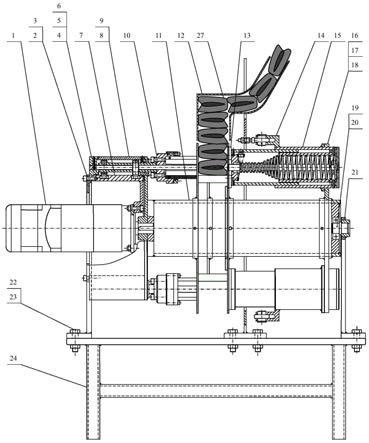

26.图1是鲜枣制作蜜枣前的枣核外围轴向切缝装置主视图;

27.图2是六组承接组件与等候区组件的轴向视图;

28.图3是最大枣径时一组承接组件与等候区组件的轴向视图;

29.图4是最小枣径时一组承接组件与等候区组件的轴向视图;

30.图5是切缝组件右部的刀片支座和承接组件位置处的主视图;

31.图6是切缝组件右部的刀片支座位置处的主视图;

32.图7是减速电机组件、凸轮、切缝组件传动连接的主视图;

33.图8是承接组件的主视图;

34.图9是图8中的承接组件中叶片的c向视图;

35.图10是承接组件的左视图;

36.图11是承接组件开始承接鲜枣的主视图;

37.图12是鲜枣被轴向切通缝后压缩接枣组件的主视图;

38.图13是鲜枣有序进入可调节的通道的主视图;

39.图14是图13中的a向视图;

40.图15是图13中b

‑

b截面对应鲜枣最大直径的截面图;

41.图16是图13中b

‑

b截面对应鲜枣最小直径的截面图;

42.图17是图14中c

‑

c截面对应鲜枣最小直径的截面图;

43.图18是图14中c

‑

c截面对应鲜枣最大直径的截面图;

44.图19是支撑套筒位置处的主视图;

45.图20是凸轮的主视图;

46.图21是凸轮轮槽宽度对称轮廓线图;

47.图22是以凸轮为参照系某一时刻六组切缝组件中的刀片前端到达的位置;

48.图23是图5的a向视图;

49.图24是鲜枣落入承接组件之前的等候区组件的轴向视图;

50.图25是无序状态的鲜枣经过抖动的料斗后轴线到达垂直状态的立体几何图。

51.图中,1减速电机组件;2左第一端盖组件;3左第一螺钉;4左第二端盖;5左第一销轴;6左第一轴套;7凸轮;8左筒体;9左第二销轴;10切缝组件;11传动与套筒支撑组件;12料斗组件;13可让位与复位的接枣组件;14料斗激振组件;15右套筒组件;16右支撑板ⅰ;17第四轴环;18第四轴环销;19右支撑轴;20右支撑轴承;21右支撑座组件;22底架螺栓;23底架螺母;24底架;25通道前后调节组件;26通道左右调节组件;27鲜枣;

[0052]1‑

1电机;1

‑

2电机轴;1

‑

3电机键;1

‑

4电机支座;1

‑

5电机螺栓;1

‑

6电机螺母;2

‑

1左第一端盖,2

‑

2左第一支座;

[0053]

10

‑

1退枣轴;10

‑

2左第三销轴;10

‑

3轴承支座;10

‑

4传动轴承;10

‑

5左滑移套;10

‑

6中间大端盖;10

‑

7中间小端盖;10

‑

8中间小轴套;10

‑

9中间法兰;10

‑

10左第二轴套;10

‑

11刀片支座;10

‑

12左第二螺钉;10

‑

13左第三轴套;10

‑

14钢丝;10

‑

15左第三螺钉;10

‑

16支座端盖;10

‑

17刀片;10

‑

18刀片隔离块;

[0054]

11

‑

1左支撑盘;11

‑

2支撑套筒;11

‑

3第一轴环;11

‑

4支撑筋板;11

‑

5弧形板;11

‑

6第一轴环销轴;11

‑

7第四轴环;11

‑

8右支撑盘;11

‑

9第二轴环;11

‑

10右挡枣板;11

‑

11左限位

板;11

‑

12第二轴环销轴;11

‑

13左挡枣板;11

‑

14第三轴环;11

‑

15第三轴环销轴;

[0055]

12

‑

1通道左板;12

‑

2支撑板ⅱ;12

‑

3料斗左板;12

‑

4料斗右上板;12

‑

5料斗右下板;12

‑

6通道右板;12

‑

7通道前板;12

‑

8料斗前下板;12

‑

9料斗前上板;12

‑

10料斗后板;12

‑

11通道后筋板;12

‑

12通道后板;12

‑

13支撑底座;12

‑

14激振螺钉;12

‑

15支撑板螺母;

[0056]

13

‑

1叶片;13

‑

2t形槽圆盘;13

‑

3螺线齿轮;13

‑

4圆盘弹性销;13

‑

5小齿轮;13

‑

6顶枣套;13

‑

7顶枣轴;13

‑

8齿轮内套;13

‑

9弹簧;13

‑

10右滑移套;13

‑

11顶枣轴挡圈;

[0057]

14

‑

1激振支座;14

‑

2激振轴;14

‑

3激振销轴;14

‑

4激振滚子;

[0058]

15

‑

1右套筒;15

‑

2右套筒第一销轴;15

‑

3弹簧套;15

‑

4右套筒第二销轴;15

‑

5右端盖;21

‑

1右支撑套;21

‑

2右支撑板ⅲ;21

‑

3右支撑脚;

[0059]

25

‑

1右支撑板ⅳ;25

‑

2前套;25

‑

3前套销;25

‑

4前板;25

‑

5前后调节螺钉;

[0060]

26

‑

1后支撑板

ⅴ

;26

‑

2右套;26

‑

3右套销;26

‑

4右板;26

‑

5左右调节螺钉。

[0061]

图中符号:θ1刀片组件停止相对轴向位移的相位角(20

°

);θ2刀片组件停止相对轴向位移角(100

°

);θ3刀片组件轴向相对前进的运动角(130

°

);θ4刀片组件轴向相对后退的运动角(130

°

);θ5弧形板的承接角;θ6支撑叶片的间隔角;l0鲜枣下降通道左板到垂线的距离;l11鲜枣最大直径通道左右宽度;l21鲜枣最小直径通道左右宽度;l31通道左右宽度的变化量;l12鲜枣最大直径通道前后宽度;l22鲜枣最小直径通道前后宽度;l32通道前后宽度的变化量;l4刀片的内径长度;l5叶片的承接长度;l6叶片与刀片组件的间距;sh1鲜枣最大直径时入槽下落的距离;sh2鲜枣最小直径时入槽下落的距离;sc1鲜枣最大直径时与叶片开始接触的轴心高度;sc2鲜枣最小直径时与叶片开始接触的轴心高度;ψ1鲜枣最大直径时叶片组件上升转过的角度;ψ2鲜枣最小直径时叶片组件上升转过的角度;β1鲜枣最大直径时与叶片的接触角;β2鲜枣最小直径时与叶片的接触角;a鲜枣最小直径时叶片变径的最小值;δρ叶片的半径变化量;c1t形槽;c2对数螺线槽;k1六方孔;h凸轮推杆的行程;δ01凸轮槽的推程角(130

°

);δ1凸轮推杆的推程角位移;δ02凸轮槽的回程角(130

°

);δ2凸轮推杆的回程角位移;st凸轮推杆的推程位移;sh凸轮推杆的回程位移;δ凸轮推杆的角位移;d1六个承接鲜枣组件的轴线所在分布圆直径;d2六个弧形板所在圆的直径;r1凸轮槽的节圆半径;dz1鲜枣的最大直径;dz2鲜枣的最小直径;sj1第一把切缝刀具轴向静止等待鲜枣到位;st2第二把切缝刀具轴向即将运动;st3第三把切缝刀具轴向切缝;st4第四把切缝刀具轴向切缝即将结束;sh5第五把切缝刀具轴向返回;sh6第六把切缝刀具轴向返回即将结束;nq电机的输出转速。

具体实施方式

[0062]

以下是本发明的一个具体实施例,现结合附图对本发明做进一步说明。

[0063]

如图1、图2、图6所示,一种鲜枣制作蜜枣前的枣核外围轴向切缝装置,凸轮7固定安装在底架24左上部,支撑套筒11

‑

2可转动安装在底架24上方。凸轮7和支撑套筒11

‑

2同轴心布置,减速电机组件1输出端与支撑套筒11

‑

2连接。凸轮7外设置有6个围绕凸轮7轴心均布的切缝组件10,切缝组件10与凸轮7滚动连接;6个切缝组件10通过中间大端盖10

‑

6与减速电机组件1输出端连接。支撑套筒11

‑

2外固定设置有6个围绕支撑套筒11

‑

2轴心均布的可让位与复位的接枣组件13,可让位与复位的接枣组件13与切缝组件10沿着支撑套筒11

‑

2轴向一一相对。支撑套筒11

‑

2中部固定设置有6个围绕支撑套筒11

‑

2轴心均布的等候区组件,

等候区组件与可让位与复位的接枣组件13左部的承接组件交替布置。

[0064]

减速电机组件、凸轮、切缝组件的传动连接结构;

[0065]

如图1、图5至图7所示,左第一支座2

‑

2焊接在左第一端盖2

‑

1的左下方,左第一支座2

‑

2通过底架螺栓22与底架螺母23连接在底架24上,左第一端盖2

‑

1通过四个左第一螺钉3与凸轮7左端连接。电机1

‑

1通过四个电机螺栓1

‑

5和四个电机螺母1

‑

6与电机支座1

‑

4固连,电机支座1

‑

4与凸轮7焊接。中间大端盖10

‑

6通过电机键1

‑

3与电机轴1

‑

2连接,材料为聚四氟乙烯的左第二轴套10

‑

10安装在凸轮7的右端并与中间大端盖10

‑

6组成转动副。

[0066]

左第二端盖4与左筒体8焊接,左第二端盖4内孔安装材料为聚四氟乙烯的左第一轴套6,左第一轴套6与凸轮7组成转动副。左第二端盖4的轴向孔中安装退枣轴10

‑

1,退枣轴10

‑

1通过左第一销轴5固定在左第二端盖4上。左滑移套10

‑

5套装在退枣轴10

‑

1外,退枣轴10

‑

1上开轴向槽,轴承支座10

‑

3套装在左滑移套10

‑

5上,轴承支座10

‑

3和左滑移套10

‑

5通过左第三销轴10

‑

2固连并与退枣轴10

‑

1组成移动副。传动轴承10

‑

4固定安装在轴承支座10

‑

3的径向轴上,传动轴承10

‑

4与凸轮7的槽组成高副。左第二销轴9将中间小端盖10

‑

7固定在左筒体8上并轴向约束中间大端盖10

‑

6。材料为聚四氟乙烯的中间小轴套10

‑

8与中间小端盖10

‑

7为过盈配合,中间小轴套10

‑

8与左滑移套10

‑

5组成移动副。

[0067]

中间法兰10

‑

9焊接在左滑移套10

‑

5的右端,中间法兰10

‑

9通过四个左第二螺钉10

‑

12与刀片支座10

‑

11固连。材料为聚四氟乙烯的左第三轴套10

‑

13与刀片支座10

‑

11过盈配合,左第三轴套10

‑

13与退枣轴10

‑

1组成移动副。

[0068]

周向均布的六组刀片组件;

[0069]

如图1、图5、图6、图23所示,用于解决对6个做圆周运动的鲜枣异步切出9条缝的问题,刀片的长度满足最长鲜枣切缝的需要,这里只叙述其中一组。9个刀片10

‑

17与9个刀片隔离块10

‑

18相间,通过钢丝10

‑

14串联起来,放入刀片支座10

‑

11的孔中,支座端盖10

‑

16与刀片隔离块10

‑

18轴向接触,通过三个左第三螺钉10

‑

15固定在刀片支座10

‑

11上,从而形成一副切缝刀具。

[0070]

以上组合实现了电机1

‑

1对六把切缝组件10的旋转与进退驱动,刀片切入了鲜枣中,刀片组件返回时鲜枣被退枣轴10

‑

1阻挡,刀片从鲜枣中抽出,鲜枣最终掉入下方的框中。

[0071]

可让位与复位的接枣组件;

[0072]

如图1、图5、图8至图12所示,用于解决切缝时承接组件的让位与复位问题,这里只叙述其中一组。第四轴环17焊接在右套筒15

‑

1上,右支撑板ⅰ16套装在右套筒15

‑

1上。滑移套13

‑

10与右套筒15

‑

1组成移动副并通过右套筒第一销轴15

‑

2限制相对转动。弹簧套15

‑

3、右套筒15

‑

1、右端盖15

‑

5通过右套筒第二销轴15

‑

4固连。材料为聚四氟乙烯的顶枣套13

‑

6过盈安装在顶枣轴13

‑

7的左端,顶枣轴挡圈13

‑

11安装在顶枣轴13

‑

7的右端以限制顶枣轴13

‑

7左移。齿轮内套13

‑

8过盈装入螺线齿轮13

‑

3的内孔中,齿轮内套13

‑

8与顶枣轴13

‑

7组成移动副。弹簧13

‑

9套装在顶枣轴13

‑

7与弹簧套15

‑

3之间,弹簧13

‑

9左端与齿轮内套13

‑

8接触,弹簧13

‑

9右端与右端盖15

‑

5接触。

[0073]

左限位板11

‑

11与右支撑板ⅰ16之间为定长,使弹簧13

‑

9获得初始压力,当刀片组件向右运动h后,刀片组件推动承接组件向右运动l5,鲜枣被顶枣套13

‑

6轴向阻止,刀片切入鲜枣中直至轴向切穿,当刀片组件返回时,承接组件在弹簧13

‑

9的作用下向左运动,当t

形槽圆盘13

‑

2碰到左限位板11

‑

11时6个叶片13

‑

1进入等待承接鲜枣状态,弹簧13

‑

9大径圈数12圈,过渡圈数5圈,小径圈数6圈,弹簧13

‑

9上的初压力f0=10n,终压力f1=40n。

[0074]

周向均布的六组螺线槽调节叶片变径的承接组件;

[0075]

如图1、图8至图12所示,用于解决切缝前承接鲜枣的问题,叶片的长度满足最长鲜枣承接的需要,这里只叙述其中一组。t形槽圆盘13

‑

2通过2个圆盘弹性销13

‑

4固定在滑移套13

‑

10上。6个叶片13

‑

1以40

°

间隔与t形槽圆盘13

‑

2上的t形槽c1组成移动副,6个叶片13

‑

1与螺线齿轮13

‑

3上的对数螺线槽c2组成移动副。螺线齿轮13

‑

3与滑移套13

‑

10组成转动副。当用六角弯头工具驱动小齿轮13

‑

5轴上的六方孔k1时,螺线齿轮13

‑

3相对于t形槽圆盘13

‑

2转动,螺线齿轮13

‑

3上的对数螺线槽c2驱动6个叶片13

‑

1在t形槽圆盘13

‑

2的t形槽c1里径向位移,满足适应鲜枣直径不同的承接需要,根据鲜枣直径进行调节。

[0076]

周向均布的鲜枣落入承接组件之前的等候区组件;

[0077]

如图1至图4、图19、图24所示,用于解决鲜枣依次落入六组承接组件前的等候问题。六个支撑筋板11

‑

4均布焊接在第一轴环11

‑

3上,六块弧形板11

‑

5分别焊接在六个支撑筋板11

‑

4的外端,组成鲜枣承接等候区组件;弧形板11

‑

5与可让位与复位的接枣组件13左部的承接组件交替布置。

[0078]

传动与套筒支撑组件11;

[0079]

如图1至图4、图11、图12、图19、图24所示,用于解决右侧的六组可让位与复位的接枣组件与左侧的六组刀片组件以相同的速度与相位转动的问题,

[0080]

支撑套筒11

‑

2的左端焊接左支撑盘11

‑

1,左支撑盘11

‑

1通过电机键1

‑

3与电机轴1

‑

2连接;支撑套筒11

‑

2的右端焊接右支撑盘11

‑

8,右支撑盘11

‑

8的孔里装右支撑轴承20。右支撑轴19的左边装入右支撑轴承20,右边装有右支撑套21

‑

1。右支撑板21

‑

2焊接在右支撑套21

‑

1的下方,右支撑脚21

‑

3焊接在右支撑板21

‑

2的右方,右支撑脚21

‑

3通过底架螺栓22与底架螺母23连接在底架24上。第四轴环11

‑

7焊接在支撑套筒11

‑

2右侧,第四轴环17焊接在右支撑板ⅰ16的左侧,从左端套装在支撑套筒11

‑

2上并通过第四轴环销18定位。

[0081]

左限位板11

‑

11先从右侧轴向装在第二轴环11

‑

9上,右挡枣板11

‑

10轴向装入第二轴环11

‑

9并焊接在一起,第二轴环11

‑

9的孔与支撑套筒11

‑

2间隙配合并通过第二轴环销轴11

‑

12定位。第一轴环11

‑

3与支撑筋板11

‑

4和弧形板11

‑

5组成的等候区组件从左侧轴向装入支撑套筒11

‑

2并通过第一轴环销轴11

‑

6定位。左挡枣板11

‑

13与第三轴环11

‑

14焊接后从左侧轴向装在支撑套筒11

‑

2上,通过第三轴环销轴11

‑

15定位。

[0082]

保证鲜枣有序进入和可调节通道大小的料斗组件;

[0083]

如图1至图4,图12至图18,图25所示,

[0084]

料斗左侧呈上口大下口小的料斗左板12

‑

3,料斗后侧呈上口大下口小的料斗后板12

‑

10,料斗前侧上部呈上口大下口小的料斗前上板12

‑

9,料斗前侧下部为垂直状态的料斗前下板12

‑

8,料斗右侧上部呈上口大下口小的料斗右上板12

‑

4,料斗右侧下部为垂直状态的料斗右下板12

‑

5。料斗前下板12

‑

8的垂直布置与料斗右下板12

‑

5的垂直布置组合,再加上垂直通道段截面任意方向的尺寸小于鲜枣的长度,为无序状态的鲜枣经过抖动的料斗后轴线以垂直状态下滑创造了几何条件。料斗左板12

‑

3与料斗前上板12

‑

9和料斗后板12

‑

10焊接,料斗右上板12

‑

4与料斗前上板12

‑

9和料斗后板12

‑

10焊接,料斗左板12

‑

3焊接在通道左板12

‑

1的左上部,料斗右下板12

‑

5与通道右板12

‑

6焊接,通道前板12

‑

7与料斗前下板12

‑

8焊接,料斗后板12

‑

10与通道后板12

‑

12焊接,通道后筋板12

‑

11与料斗后板12

‑

10和通道后板12

‑

12焊接,支撑板ⅱ12

‑

2的上部与通道左板12

‑

1和料斗左板12

‑

3焊接。

[0085]

支撑板ⅱ12

‑

2的中上部安装一根激振螺钉12

‑

14与一个支撑板螺母12

‑

15,支撑板ⅱ12

‑

2的下部与支撑底座12

‑

13焊接,支撑底座12

‑

13固定在底架24上。6个右套筒15

‑

1的相邻相位差为60

°

,在相位差为180

°

的2个右套筒15

‑

1上分别焊接料斗激振组件14;料斗激振组件14包括焊接在右套筒15

‑

1上的激振支座14

‑

1;激振轴14

‑

2安装在激振支座14

‑

1上的安装孔中并通过激振销轴14

‑

3定位;激振轴14

‑

2上转动套装有激振滚子14

‑

4。当2个激振滚子14

‑

4每一圈激励激振螺钉12

‑

14两次时,料斗抖动两次,为无序状态的鲜枣经过抖动的料斗后轴线以垂直状态下滑创造了动力条件。

[0086]

后支撑板

ⅴ

26

‑

1与通道后板12

‑

12焊接,右板26

‑

4与后支撑板

ⅴ

26

‑

1焊接,右套26

‑

2与通道右板12

‑

6焊接,右套销26

‑

3插在左右调节螺钉26

‑

5的横向孔里与右套26

‑

2的内槽组成可转动连接。左右调节螺钉26

‑

5与右板26

‑

4为螺纹副,通过转动左右调节螺钉26

‑

5实现通道大小的左右调节。右支撑板ⅳ25

‑

1与通道左板12

‑

1焊接,前板25

‑

4与右支撑板ⅳ25

‑

1焊接,前套25

‑

2与通道前板12

‑

7焊接,前套销25

‑

3插在前后调节螺钉25

‑

5的横向孔里与前套25

‑

2的内槽组成可转动连接,前后调节螺钉25

‑

5与前板25

‑

4为螺纹副。通过转动前后调节螺钉25

‑

5实现通道大小的前后调节,通道的最大直径小于鲜枣的长度。

[0087]

电机转速与鲜枣掉入六组承接组件中叶片的参数设置,

[0088]

如图2至图4所示,

[0089]

若鲜枣的直径达到dz1,一组承接组件转到β1+ψ1位置,鲜枣的几何中心到承接组件轴心的高度为sc1,当电机输出的转速nq=30r/min时,电机输出轴转过ψ1=13.84

°

,承接组件的轴心上升sc1

‑

sh1,鲜枣的几何中心下落sh1,鲜枣正好掉入承接组件的弧形空间里,鲜枣下落的时间为在th1终点承接组件的转角ψ1s不能超过ψ1,承接组件的转角ψ1s=(2πnq/60)th1

×

180

°

/π,ψ1s=30

×

0.07266

×

180/30=13.08

°

,ψ1s<ψ1,承接组件等待鲜枣的转角为ψ1

‑

ψ1s=13.84

‑

13.08=0.76

°

,

[0090]

若鲜枣的直径达到dz2,一组承接组件转到β2+ψ2位置,鲜枣的几何中心到承接叶片组件轴心的高度为sc2,当电机的转速nq=30r/min时,电机输出轴转过ψ2=15.84

°

,承接组件的轴心上升sc2

‑

sh2,鲜枣的几何中心下落sh2,鲜枣正好掉入承接组件的弧形空间里,鲜枣下落的时间为在th2终点承接组件的转角ψ2s不能超过ψ2,承接组件的转角ψ2s=(2πnq/60)th2

×

180

°

/π,ψ2s=0.06385

×

180=11.49

°

,ψ2s<ψ2,承接组件等待鲜枣的转角为ψ2

‑

ψ2s=15.84

‑

11.49=4.35

°

;

[0091]

凸轮的廓线选择,

[0092]

凸轮的廓线选为正弦函数,既无刚性冲击也无柔性冲击,凸轮7为筒形固定,在凸轮槽的推程角δ01=13π/18(rad)里,每一副刀片组件的轴向运动方程即凸轮7在推程阶段的槽廓线方程为

[0093][0094]

在凸轮槽的回程角δ02=13π/18(rad)里,每一副刀片组件的轴向运动方程即凸轮

7在回程阶段的槽廓线方程为

[0095][0096]

推程最大压力角α

tmax

与回程最大压力角α

hmax

通过计算为28.355

°

,满足许用压力角[α]=35

°

的要求。

[0097]

鲜枣制作蜜枣前的枣核外围轴向切缝装置的生产率计算;

[0098]

采用广州市鑫德马克电机有限公司的电机,电机型号为d5bld450

‑

310a

‑

30s,适配驱动器型号bld

‑

350b,电机功率为450w,电压310v,额定转速3000r/min,传动比100,输出转速nq=30r/min,每一转进入6个枣切缝,每分钟进入30

×

6=180个枣切缝,取20个鲜枣为500k,每分钟切缝(180/20)500=4500k,每小时切缝4500

×

60/1000=270kg。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1