一种基于折纸原理的模块化软体驱动器

1.本发明涉及一种基于折纸原理的模块化软体驱动器,属于机器人领域。

背景技术:

2.软体机器人是近年来机器人领域研究的热点,它具有高柔性、质量小、安全性好等优点,在复杂非结构化环境探测、易碎品抓持以及医工结合等领域展现出巨大的潜力。与传统刚性机器人不同,软体机器人基本无刚性部件,其输出特性主要取决于软体驱动器。其中,气动软体驱动器通常具有采用柔性材料的密闭腔体,在给予一定的气压后,驱动器能够实现设定的弯曲、旋转以及伸缩等运动。由于单一驱动器运动形式固定且损坏后更换困难,突破驱动器模块化方法,构建模块化软体机器人,扩展软体机器人运动灵活性,降低易损驱动器的更换难度具有重要意义。本发明采用基于折纸原理的限制层,在保证各模块在具有相同外观的基础上,实现了弯曲、旋转以及收缩等运动,为模块化软体机器人提供了重要借鉴。

技术实现要素:

3.本发明克服已有技术的不足,提出了一种基于折纸原理的模块化软体驱动器,主要分为输出弯曲、旋转以及收缩的三类软体驱动器及其模块化连接方法,具有结构简单、制造方便、拆卸简单等特点。此外,作为一种基于折纸原理的驱动器,可对其限制层折痕进行进一步优化,让其功能更加丰富。

4.为达到上述目的,本发明采用如下的技术方案:

5.一种基于折纸原理的模块化软体驱动器,包括主体、下底面以及模块化连接结构,所述主体胶连在下底面的上表面,从而形成一个密闭的腔室,所述模块化连接结构分别胶连在主体的上侧以及下底面的下侧。

6.所述主体包括软体外壳和纸基限制层,所述的纸基限制层胶连在软体外壳内部;所述主体为立方体抽壳形状,由五个正方形面构成。

7.所述主体中的纸基限制层分为五种构型,通过折痕的不同实现不同的运动;其中,第一构型对应逆时针旋转和收缩复合运动,第二构型对应顺时针旋转和收缩复合运动,第三构型对应单一收缩运动,第四构型和第五构型分别对应右侧弯曲和左侧弯曲运动;所述纸基限制层上的折痕由半切割折痕线以及全断开分割线组成,通过折叠半切割折痕线与软体外壳初步配合。所述的纸基限制层的加工方法,包括但不限于激光切割、刀片刻画等。

8.所述下底面包括软体基底、方纸片以及硅胶管,所述的软体基底中间有沉孔,侧面有圆孔,所述圆孔与沉孔相通,所述方纸片与软体基底直接胶连,方纸片中部开有与沉孔对应的方孔,所述硅胶管与软体基底通过圆孔胶连,硅胶管与气源连接,实现驱动器中气体交换,从而实现驱动器运动。

9.所述模块化连接结构包括凹结构和凸结构,所述的凹结构上有第一斜槽,凸凹槽上有第二斜槽,所述凹结构与凸结构之间为过渡配合,其中第一斜槽和第二斜槽接触,从而

实现模块间稳定、可靠连接。

10.所述的基于折纸原理的模块化软体驱动器可布置不同的纸基限制层,不同驱动器通过模块化连接结构中的凹结构和凸结构连接,可大大提升操作空间,通过一定的驱动器排序,可实现特定功能。

11.本发明与现有技术相比较,具有以下突出实质性特点和显著优点:

12.1.本发明中基于折纸原理的模块化驱动器可在相同的制造模具、制作工艺、几何形状的基础上,实现弯曲、收缩以及扭转与收缩复合运动等多种运动形式。

13.2.本发明具有结构简单,质量小,输出大等特点,采用负压驱动可避免气压过大导致的驱动器破损,为模块化设计提供了良好的基础。

14.3.本发明提供了软体驱动器的模块化连接方法,模块化连接简便,可根据任务进行软体模块重新布置和替换,且可通过优化折纸结构进一步丰富运动形式。

附图说明

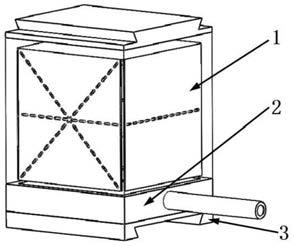

15.图1是一种基于折纸原理的模块化软体驱动器的总体结构示意图。

16.图2是主体结构示意图。

17.图3是主体中纸基限制层的五种构型示意图。

18.图4是下底面结构示意图。

19.图5是软体驱动器模块化应用及其连接结构示意图。

20.图6是旋转收缩复合运动驱动器的变形示意图。

21.图7是收缩驱动器的变形示意图。

22.图8是弯曲驱动器的变形示意图。

具体实施方式

23.下面结合附图进一步详细说明本发明实施例的具体结构、工作原理及工作过程。

24.如图1所示,一种基于折纸原理的模块化软体驱动器,包括主体1、下底面2以及模块化连接结构3,所述主体1胶连在下底面2的上表面,从而形成一个密闭的腔室,所述模块化连接结构3分别胶连在主体1的上侧以及下底面2的下侧。

25.如图2所示,所述主体1包括软体外壳4和纸基限制层5,所述的纸基限制层5胶连在软体外壳4内部;所述主体1为立方体抽壳形状,由五个正方形面构成。其中胶连用的胶水包括但不限于未固化硅胶、环氧树脂等。

26.如图3所示,所述主体1中的纸基限制层5分为五种构型,通过折痕的不同实现不同的运动;其中,第一构型6对应逆时针旋转和收缩复合运动,第二构型7对应顺时针旋转和收缩复合运动,第三构型8对应单一收缩运动,第四构型9和第五构型10分别对应右侧弯曲和左侧弯曲运动;所述纸基限制层5上的折痕由半切割折痕线6

‑

1以及全断开分割线6

‑

2组成,通过折叠半切割折痕线6

‑

1与软体外壳4初步配合。所述的纸基限制层5的加工方法,包括但不限于激光切割、刀片刻画等。

27.如图4所示,所述下底面2包括软体基底11、方纸片15以及硅胶管13,所述的软体基底11中间有沉孔14,侧面有圆孔12,所述圆孔12与沉孔14相通,所述方纸片15与软体基底11直接胶连,方纸片15中部开有与沉孔14对应的方孔,所述硅胶管13与软体基底11通过圆孔

12胶连,硅胶管13与气源连接,实现驱动器中气体交换,从而实现驱动器运动。

28.如图5所示,所述模块化连接结构3包括凹结构16和凸结构17,所述的凹结构16上有第一斜槽16

‑

1,凸凹槽17上有第二斜槽17

‑

1,所述凹结构16与凸结构17之间为过渡配合,其中第一斜槽16

‑

1和第二斜槽17

‑

1接触,从而实现模块间稳定、可靠连接。所述的软体驱动器可布置有不同纸基限制层,它们通过模块化连接结构3中的凹结构16和凸结构17连接,可大大提升操作空间,通过一定的驱动器排序,可实现特定功能。

29.如图6所示,纸基限制层5的半切割折痕线6

‑

1只有边线和斜对角线,即为第一构型6,接通负压气源后,斜对角线更容易向内变形,从而引导驱动器立方体侧面折叠,产生扭转收缩复合运动。第二构型7的工作机理与第一构型6类似,但旋转方向相反。

30.如图7所示,纸基限制层5含有两个对称的米字形六折痕侧面和两个对称的一字形单折痕侧面,即为第三构型8,接通负压气源后,一字形折痕向内凹,带动米字形折痕折叠,产生收缩运动。

31.如图8所示,纸基限制层5含有两个对称的米字形六折痕侧面,一个一字形单折痕侧面和一个无折痕侧面,即为第四构型9,接通负压气源后,一字形折痕向内凹,带动米字形折痕折叠,而无折痕面变形下,从而产生弯曲运动。第五构型10的工作机理与第四构型9类似,但弯曲方向相反。

32.本发明的具体实施过程如下:

33.硅胶管13与外部真空气源连接,腔室内气体被抽出,当纸基限制层5为第一构型6或第二构型7时,驱动器侧面的斜折痕线处容易发生变形,四个侧面均发生同步折叠,从而产生扭转收缩复合运动;当纸基限制层5位为第三构型8时,驱动器两个侧面的一字形折痕线处容易变形,对应侧面沿着折痕向内凹陷,另外两个侧面的米字形折痕同时向内凹陷,从而产生收缩运动;当纸基限制层为第四构型9或第五构型10时,一个侧面有一字形折痕,这个面的对面无折痕,其余两个面有米字形折痕,一字形折痕比无折痕面更容易变形,因此驱动器向有一字形折痕的侧面弯曲;由于各类驱动器的形状完全相同,可通过模块化连接结构3,进行不同的组合,如采用两个收缩驱动器串联的方式扩大收缩行程,采用收缩和弯曲驱动器结构的方式提升操作空间;驱动后,将硅胶管13与外部大气连接,由于软体外壳4,驱动器能够回复到初始状态,也可将硅胶管13与正压气源连接,加快回复响应时间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1