一种伸缩旋转机构及管道维护机器人的制作方法

1.本发明涉及管道维护领域,尤其涉及一种伸缩旋转机构及管道维护机器人。

背景技术:

2.无论是地上还是地下管道都需要定期进行检修和维护。如果每次对管道进行检测、维护或修复等作业都需要开挖路面或者拆卸管道,这毫无疑问是不便利、不经济甚至在很多情况下是不可能的。如何在不开挖路面、不拆卸管道的条件下对管道进行检修维护等作业,是本领域的技术人员致力解决的问题。

3.因此,本领域的技术人员希望能提供一种行走于管道内的管道维护机器人,且该该管道维护机器人至少应具备一种可伸缩旋转的机构,以对管道进行需要的处理。

技术实现要素:

4.为实现上述目的,本发明首先提供了一种伸缩旋转机构,包括齿轮、齿条对和伸缩臂;齿轮可在电机驱动下正传或反转;齿轮和齿条对相互啮合;齿条对固定连接在各自的伸缩臂上;齿轮正传时,齿轮首先驱动齿条和伸缩臂伸长,当伸缩臂伸长至接触管壁时,在管壁的限制下,伸缩臂停止伸长,而由齿轮开始带动齿条和涂抹伸缩臂旋转。

5.进一步地,还包括与齿轮同轴但可独立转动的单向棘轮盘,其一面设有与伸缩臂滑动连接的滑槽,另一面设有与固定在外部机架上的伸缩棘爪相配合的单向棘齿;单向棘轮盘被设置为当齿轮正向转动并带动伸缩臂转动时,其单向棘齿相对于伸缩棘爪正向超驰,从而在滑槽作用下随伸缩臂转动,当齿轮反向转动并带动伸缩臂缩回时,其单向棘齿反向接合伸缩棘爪,单向棘轮盘在伸缩棘爪阻挡下保持静止,且通过其滑槽阻止伸缩臂转动,确保伸缩臂只能回缩。

6.进一步地,伸缩臂的两个臂或齿条对的两个齿条之间还设置有拉簧,拉簧的拉力使得伸缩臂有展开的趋势。

7.进一步地,伸缩臂的端部设置有涂抹头、毛刷和刮板。

8.进一步地,伸缩臂的端部设置有打磨丝网。

9.进一步地,在伸缩臂端部设置有支撑滚轮;支撑滚轮安装在滚轮调节支架上,可通过滚轮调节旋钮来调节滚轮调节支架的伸出长度。

10.本发明还提供了一种管道维护机器人,包括如上述的伸缩旋转机构,以及电机、行走轮、摄像头、升降支架;伸缩旋转机构被整体地设置在升降支架之上。

11.进一步地,伸缩臂上还设置有与齿轮同轴的回转接头以及混料管,修补材料输送管通过回转接头连接至混料管,混料管的出口连接至涂抹头。

12.可替换地,伸缩臂上还设置有与齿轮同轴的回转接头以及设置在伸缩臂的端部的吹气口,压缩气体输送管通过回转接头连接至吹气口。

13.进一步地,在管道维护机器人的本体上设置有滑块滑轨结构,用于连接外部的牵引电缆。

14.本发明的伸缩旋转机构可在接触到管壁后自动由伸长转换为旋转状态,且应用了该伸缩旋转机构管道维护机器人可以应用于监控、打磨、涂抹多项作业中。

15.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

16.图1是本发明的一个较佳实施例中的管道维护机器人系统的工作状态示意图;

17.图2是本发明的一个较佳实施例中的涂抹机器人和装载车的连接示意图;

18.图3是本发明的一个较佳实施例中的涂抹机构与升降支架的示意图;

19.图4是本发明的一个较佳实施例中的涂抹机构的立体图;

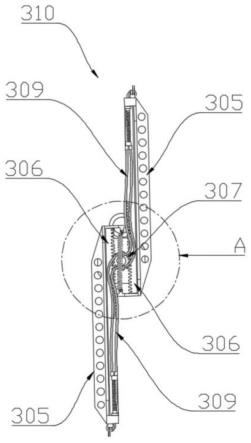

20.图5是本发明的一个较佳实施例中的涂抹机构的正视图;

21.图6是本发明的一个较佳实施例中的涂抹机构的局部图;

22.图7是本发明的一个较佳实施例中的涂抹机构的局部剖视图;

23.图8是本发明的一个较佳实施例中的单向棘轮盘和伸缩棘爪的装配示意图;

24.图9是本发明的一个较佳实施例中的棘轮盘滑槽的示意图;

25.图10是本发明的一个较佳实施例中的涂抹臂端部的局部示意图;

26.图11是本发明的一个较佳实施例中的装载车和打磨机器人的连接示意图;

27.图12是本发明的一个较佳实施例中的打磨机器人的立体图;

28.图13是本发明的一个较佳实施例中的打磨臂端部的局部示意图;

29.图14是本发明的一个较佳实施例中的涂抹机器人或打磨机器人的行走轮和升降支架的驱动装置的部分拆解图。

30.其中:

31.100、管道;200、牵引电缆;300、涂抹机器人;400、装载车;500、打磨机器人;600、第一连接轴;700、第二连接轴;

32.310、涂抹机构;320、第一升降支架;321、第一摄像头;322、第一云台;323、升降电机;324、蜗轮蜗杆;330、蠕动泵;351、第一行走轮;352、第一拓展轮;340、涂抹液泵出管;301、第一电机;302、第一皮带;303、第一带轮;304、第一单向棘轮盘;305、涂抹伸缩臂;306、第一齿条对;307、第一齿轮;308、棘轮盘滑槽;309、涂抹液导入管;311、第一回转接头;312、第一伸缩棘爪;313、第一棘爪弹簧;314、第一棘爪座;315、第一单向棘齿;316、第一拉簧;317、毛刷;318、刮板;319、涂胶头;331、涂抹支撑滚轮;332、涂抹滚轮调节旋钮;333、涂抹滚轮调节支架;334、混胶管;353、行走电机;354、伞齿轮;355、同步带;

33.401、第一胶液罐;402、第二胶液罐;403、压缩气罐;404、压缩气体输出管;405、检测仪表;406、涂抹液泵入管;

34.501、第二升降支架;502、滑块滑轨结构;503、压缩气体吹扫管;504、第二回转接头;505、打磨伸缩臂;506、第二齿条对;507、第二齿轮;508、打磨丝网;509、吹气口;510、打磨支撑滚轮;

具体实施方式

35.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便

于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

36.如图1所示,在根据本发明的一个优选实施例中,管道内壁维护机器人系统包括涂抹机器人300、装载车400、打磨机器人500。其中,涂抹机器人300和装载车400通过第一连接轴600相连,装载车400和打磨机器人500通过第二连接轴700相连,打磨机器人500和牵引电缆200相连。使用时,管道内壁维护机器人系统进入管道100中,以对管道内壁101进行维护。

37.如图2所示,涂抹机器人300包括四个第一行走轮351、第一摄像头321、蠕动泵330、涂抹机构310。在第一行走轮351外还可以安装四个第一拓展轮352,以适应不同规格的管径。两个第一摄像头321分别设置在双自由度第一云台322之上,以实时检测管道内壁状况。涂抹机构301设置在第一升降支架320上,当涂抹不同直径的管道100时,第一升降支架320的高度可以调整,以使涂抹机构301的旋转轴心与管道100同心。

38.装载车400上装载有第一胶液罐401、第二胶液罐402和压缩气罐403,其上分别设置有检测仪表405,用于检测罐内胶液余量或者压力。涂抹液泵入管406连接第一胶液罐401、第二胶液罐402和蠕动泵330。蠕动泵330通过涂抹液泵出管340将双组分胶液泵送至涂抹机构301。

39.如图3-10所示,涂抹机构310整体设置在第一升降支架320上,可随着第一升降支架320的升降而升降。涂抹机构310包括第一电机301、第一皮带302、第一带轮303、第一单向棘轮盘304和一对涂抹伸缩臂305。涂抹伸缩臂305上设置有第一齿条对306。第一电机301通过第一皮带302带动第一带轮303转动,第一带轮303的转动轴上设置有与第一带轮303固定相连或与之一体化的第一齿轮307。第一齿轮307和第一齿条对306啮合,从而第一齿轮307的正转和反转可借由第一齿条对306进而驱动涂抹伸缩臂305进行伸缩。第一单向棘轮盘304可转动地设置在第一带轮303的转动轴之上。第一单向棘轮盘304的一面设置有棘轮盘滑槽308。第一单向棘轮盘304通过棘轮盘滑槽308与涂抹伸缩臂305滑动连接。第一单向棘轮盘304的另一面则设置有与第一伸缩棘爪312相配合的第一单向棘齿315。第一伸缩棘爪312和第一棘爪弹簧313设置在第一棘爪座314内。当第一电机301开始正向转动时,第一齿轮307驱动第一齿条对306,使得涂抹伸缩臂305向管道100伸展。此时,第一单向棘轮盘304保持静止,涂抹伸缩臂305在棘轮盘滑槽308中滑动伸展。当涂抹伸缩臂305伸展至管壁101后,涂抹伸缩臂305不再能够继续伸展。此时,第一齿轮307和第一齿条对306之间开始保持相对静止,第一齿轮307转而开始带动第一齿条对306和涂抹伸缩臂305转动。此时,涂抹伸缩臂305通过棘轮盘滑槽308同时也带动第一单向棘轮盘304转动,而第一单向棘轮盘304的第一单向棘齿315则通过压缩第一伸缩棘爪312形成正向超驰。当第一电机301反向转动时,第一齿轮307反向驱动第一齿条对306,使得涂抹伸缩臂305缩回。此时由于第一单向棘轮盘304上的第一单向棘齿315与第一伸缩棘爪312反向接合,第一伸缩棘爪312不能被压缩,故第一单向棘轮盘304在第一伸缩棘爪312的阻挡下会保持静止,而涂抹伸缩臂305受限于第一单向棘轮盘304的棘轮盘滑槽308也不能继续转动。此时,第一齿轮307和第一齿条对306之间再次发生相对转动,驱动第一齿条对306和涂抹伸缩臂305回缩。在进一步的实施例中,在涂抹伸缩臂305的两个臂或第一齿条对306的两个齿条之间还可以设置第一拉簧306。第一拉簧306使得涂抹伸缩臂305有向外伸展的趋势,故第一电机301开始正向转动时,首先会使得涂抹伸缩臂305展开。

40.涂抹液泵出管340将双组分胶液送至涂抹机构310的涂抹液导入管309。涂抹液导入管309穿过第一带轮303、第一单向棘轮盘304和第一齿轮307的轴心通孔,通过第一回转接头311将双组分胶液输送至混胶管334。在混胶管334经过混合后的胶液通过设置在涂抹伸缩臂305端部的涂胶头319挤出,呈片状黏附在管壁内侧,然后由毛刷317和刮板318对管壁101进行涂抹。

41.在进一步地实施例中,在涂抹伸缩臂305端部还设置有涂抹支撑滚轮331。涂抹支撑滚轮331安装在涂抹滚轮调节支架333上,可通过涂抹滚轮调节旋钮332调节涂抹滚轮调节支架333的伸出长度。在进行涂抹作业时,伸长涂抹伸缩臂305在伸长的过程中,涂抹支撑滚轮331首先接触到管壁,然后毛刷317才与管壁接触。通过调节涂抹滚轮调节旋钮332,可以控制毛刷317、刮板318与管壁的距离,从而可以控制涂抹材料的厚度。

42.如图11-13所示,打磨机器人500与涂抹机器人300类似,具有四个第二行走轮和第二拓展轮,以及第二摄像头、第二云台和第二升降支架501。打磨伸缩机构同样整体地安装在第二升降支架501之上,可随着第二升降支架501的升降而升降。打磨伸缩机构的伸缩原理与前述的涂抹伸缩机构相同,同样包括打磨伸缩臂505、第二齿条对506、第二齿轮507等。来自装载车400的压缩气体经压缩气体输出管404输送至打磨机器人500的压缩气体吹扫管503,经由第二回转接头504被送至打磨伸缩臂505的顶端吹气口509。打磨伸缩臂505的端部设置有打磨丝网508。在打磨伸缩臂505对管壁101进行旋转打磨时,由吹气口509吹出的压缩空气可将管壁表面的浮尘吹掉,方便后续涂抹机器人300进行涂抹粘合等操作。在打磨伸缩臂505的端部同样也设置有高度可调节的打磨支撑滚轮510,通过控制打磨伸缩臂505与管壁之间的间隙,从而控制打磨力度。

43.牵引电缆200穿过第二回转接头504轴心处的通孔连接至设置在打磨机器人500车体上的滑块滑轨结构502上。当第二升降支架501升降时,通过滑块滑轨结构502,可保证牵引电缆200与打磨伸缩机构的驱动中心重合,这样牵引线就不会被旋转的机构带动缠绕。

44.根据本发明的实施例中管道内壁维护机器人系统在进行作业时,一般由管道内壁维护机器人系统中的涂抹机器人300率先向待维护管道100内部开始行进,同时通过连接轴牵引着在后的装载车400和打磨机器人500同时在管道内前进。摄像头可以实时检测管道内壁状况。当涂抹机器人300行进至如破损等管道段的待作业位置处时,涂抹机器人300机器人会继续行进直至在后的打磨机器人500到达该作业位置,然后整个系统开始倒退行走。倒退时,首先由打磨机器人500对管道壁进行预处理打磨,去除表面浮尘及突起障碍物,然后由涂抹机器人300开始涂抹维护工作。打磨和涂抹机器人所需的修补材料如胶液及气源均放置在连接涂抹机器人300和打磨机器人500之间的装载车400上。管道内壁维护机器人系统通过连接在打磨机器人500尾端的内置电源及信号控制线路的牵引电缆,对系统进行供电以及将机器人的运行状态和监视和控制信号传输给外部操作终端。

45.如图14所示,在涂抹机器人的一个具体实施例中,其左右两侧的行走轮351由分别由两个行走电机353通过伞齿轮353进行驱动,同时前后的行走轮351之间通过同步传动带355连接。行走轮351可以差动转弯。第一升降支架320的升降由升降电机323通过蜗轮蜗杆324驱动。打磨机器人的行走和支架升降原理与涂抹机器的人相同。

46.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员

依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1