一种工业机器人正压防爆系统及控制方法与流程

1.本发明属于工业机器人技术领域,涉及一种工业机器人正压防爆系统及控制方法。

背景技术:

2.工业机器人是面向工业领域的多关节机械手或多自由度的机器装置,它能自动执行工作,是靠自身动力和控制能力来实现各种功能的一种机器。它可以接受人类指挥,也可以按照预先编排的程序运行,现代的工业机器人还可以根据人工智能技术制定的原则纲领行动。

3.工业机器人应用领域中,工业机器人被广泛应用于焊接、搬运、喷漆、抛光打磨等工业领域之中,当机器人应用于喷漆、粉尘环境时,其生产环境漂浮着粉尘和油漆微粒等,由于电机的存在,在运行时可能会由电火花点燃空气中的粉尘和油漆微粒,造成爆炸的情况,因此应用到上述环境中机器人需要进行防爆处理。经过调研国内外工业机器人产品,大多数仍然是非防爆普通机器人,在使用时,仅仅给机器人外壳套上一件防护服来做隔离保护,很难达到喷漆和抛光打磨行业所需的防爆要求,安全性较低。目前为了解决这一问题,也有采用专用的防爆电机来实现防爆的,然而专用的防爆电机因其结构较精良,因此成本很高。

技术实现要素:

4.本发明的目的是针对现有技术存在的上述问题,提出了一种工业机器人正压防爆系统及控制方法,其所要解决的技术问题是:如何在解决防爆安全的同时降低成本。

5.本发明的目的可通过下列技术方案来实现:一种工业机器人正压防爆系统,包括放置于安全区域的控制柜和放置于危险区域的机器人本体,所述机器人本体具有用于安装电机的电机腔室,所述电机腔室内设置有防爆压力传感器,所述控制柜内设置有控制单元、气动阀sol3、气源进气口以及与气源进气口分别通过管路连通的电磁阀sol1和排气阀sol2,所述电磁阀sol1的出气口通过进气管路与电机腔室连通,所述电机腔室通过出气管路与气动阀sol3的进气口连通,所述排气阀sol2的出气口与气动阀sol3的控制端通过管路连通,所述出气管路与气动阀sol3之间设置有流量计k,所述控制单元分别与机器人本体、电磁阀sol1、排气阀sol2、流量计k和防爆压力传感器电连接,所述控制单元用于控制电磁阀sol1和排气阀sol2打开并根据防爆压力传感器检测到的压力和流量计k检测到的流量来判断是否对进入换气状态的时间进行倒计时,在换气倒计时结束时,控制电磁阀sol1和排气阀sol2依次关闭并在防爆压力传感器检测到的压力值符合设定的防爆压力范围时控制机器人本体得电工作。

6.工作原理为:在使用时,机器人本体为防爆装置,机器人本体放置于危险区域;控制柜为非防爆装置,放置于安全区域;工厂空压机出来的洁净压缩空气由气源进气口进入,在控制柜上电时,由控制单元控制电磁阀sol1和排气阀sol2打开,此时气源进气口进入的

气体经电磁阀sol1调压后,通过进气管道进入到电机腔室内,再由电机腔室充满气后,通过出气管道进入气动阀sol3,气动阀sol3的控制端在排气阀sol2输出的气体的作用下,使得气动阀sol3打开,从而将出气管道内的气体排出,实现了对电机腔室的换气,另外,还设定换气状态的倒计时,而且是在防爆压力传感器检测到的压力和流量计k检测到的流量满足一定条件时才进入换气倒计时的,这样的设置能够更可靠地保证电机腔室内的电机是已经完全被洁净压缩空气所包围,更有效降低了机器人本体工作环境内出现粉尘爆炸的几率,提高了机器人本体工作的安全性,另外,本发明还对防爆压力传感器检测到的压力值进行实时判断,在符合设定的防爆压力范围时才会控制机器人本体得电工作,保证了电机在充满气体的环境下才进行工作,防爆的安全性高,而且本方案采用普通的电机即可,有效降低了成本。

7.在上述的工业机器人正压防爆系统中,所述电磁阀sol1与气源进气口之间的管路包括扫气管路和保压管路,所述电磁阀sol1为三通电磁阀,所述扫气管路与电磁阀sol1的第一进气口连接,所述保压管路与电磁阀sol1的第二进气口连接,在电磁阀sol1不通电状态下,气源进气口处进入的气体由保压管路进入到电机腔室,所述扫气管路上连接有调压阀h1,所述保压管路上连接有调压阀h2。电磁阀sol1在不通电状态下,第二进气口为通路状态,气源进气口处进入的气体由保压管路进入到电机腔室内,保证电机腔室内的电机一直有被气体包围,起到防爆的作用。

8.在上述的工业机器人正压防爆系统中,所述正压防爆系统包括用于对压力状态进行提示的压力报警指示灯和用于对流量状态进行提示的流量报警指示灯,压力报警指示灯和流量报警指示灯均与控制单元连接,所述控制单元用于在压力值不满足设定的换气压力范围值时,控制压力报警指示灯进行红灯报警以及用于在流量值不满足设定的换气流量范围值时,控制流量报警指示灯进行红灯报警。压力报警指示灯和流量报警指示灯通过显示不同的颜色实现不同状态的提示或褒奖,如压力报警指示灯的绿色为气压值正常,黄色为压力值偏低,红色为压力值不满足使用要求需重新扫气,即机器人本体不允许工作;流量报警灯的绿色为流量正常,黄色为流量值偏低,红色为流量值不满足使用要求需重新扫气,压力报警指示灯和流量报警指示灯的使用能够及时使工作人员了解压力和流量状态,更能提高安全性。

9.在上述的工业机器人正压防爆系统中,所述气源进气口处的管路上连接有过滤减压阀j,所述过滤减压阀j分别与扫气管路和保压管路连通,所述过滤减压阀j还通过管路与排气阀sol2连通。过滤减压阀j的设置,用以过滤杂质和水分,提高后面连接的零部件的使用寿命,同时对从气源进气口输入的气体进行压力调节,过滤减压阀j与调压阀h1或h2实现二级调压,避免空压机气压直接充入,提高了气压充入的可靠性。

10.在上述的工业机器人正压防爆系统中,所述调压阀h1与电磁阀sol1之间设置有扫气压力表p1,所述调压阀h2与电磁阀sol1之间设置有保压压力表p2,所述过滤减压阀j上设置有进气压力表p3。扫气压力表p1、保压压力表p2和进气压力表p3的设置,能够直观显示各处管道内的气压值,便于用户进行精确地调压设置。

11.在上述的工业机器人正压防爆系统中,所述电机腔室包括用于安装电机的下电机腔室和用于安装电机的上电机腔室,所述上电机腔室与下电机腔室通过波纹管进行连通,所述上电机腔室通过气管与进气管路连通。

12.一种工业机器人正压防爆控制方法,其特征在于,包括如下步骤:

13.a、控制柜上电后,控制单元控制电磁阀sol1和排气阀sol2打开,机器人本体内设置的电机腔室进入换气状态;

14.b、获取防爆压力传感器当前检测的压力值和流量计k当前检测的流量值,在压力值满足设定的换气压力范围值且流量值满足设定的换气流量范围值时,进入换气倒计时;

15.c、在换气倒计时结束时,控制电磁阀sol1和排气阀sol2依次关闭,结束换气;

16.d、在换气结束时,由防爆压力传感器继续检测电机腔室内的压力值,在压力值达到防爆压力范围时,控制单元控制机器人本体接通供电电源,机器人本体开始工作。

17.工作原理为:在控制柜上电时,由控制单元控制电磁阀sol1和排气阀sol2打开,此时工厂空压机出来的洁净压缩空气由气源进气口进入,气源进气口进入的气体经电磁阀sol1调压后,通过进气管道进入到电机腔室内,再由电机腔室充满气后,通过出气管道进入气动阀sol3,气动阀sol3的控制端在排气阀sol2输出的气体的作用下,使得气动阀sol3打开,从而将出气管道内的气体排出,实现了对电机腔室的换气,另外,还设定换气倒计时,而且该换气倒计时是在防爆压力传感器检测到的压力和流量计k检测到的流量满足一定条件时才进入换气倒计时的,这样的设置能够更可靠地保证电机腔室内的电机是已经完全被洁净压缩空气所包围,更有效降低了机器人本体工作环境内出现粉尘爆炸的几率,提高了机器人本体工作的安全性,另外,本发明还对防爆压力传感器检测到的压力值进行实时判断,在符合设定的防爆压力范围时才会控制机器人本体得电工作,保证了电机在充满气体的环境下才进行工作,防爆的安全性高,而且本方案采用普通的电机即可,有效降低了成本。

18.在上述的工业机器人正压防爆控制方法中,在所述步骤a中,控制单元首先控制电磁阀sol1打开,使气源进气口处进入的气体依次由扫气管路、调压阀h1、与扫气管路连接的电磁阀sol1的第一进气口、出气口和进气管路进入到电机腔室内,再根据防爆压力传感器检测到的压力值判断是否控制排气阀sol2打开,在压力值大于或等于第一压力预设值时,控制排气阀sol2打开,从而使气动阀sol3打开,进入换气状态。在压力值大于或等于第一压力预设值时,才控制排气阀sol2打开,这样的设置,能够保证电机腔室内换气的可靠性。

19.在上述的工业机器人正压防爆控制方法中,在所述步骤b中,还包括:

20.预设延时时间值,在进入换气状态时,首先对时间进行计时,在达到延时时间值时,进入获取防爆压力传感器当前检测的压力值和流量计k当前检测的流量值的步骤。预设延时时间值,能够保证获得的压力值和流量值是不会大幅度浮动的,能够提高后续对压力值和流量值进行判断的准确性。

21.在上述的工业机器人正压防爆控制方法中,在所述步骤b中,在压力值不满足设定的换气压力范围值时,压力报警指示灯进行红灯报警,并返回延时获取步骤,在延时时间值后,重新获取防爆压力传感器检测的压力值;或者在流量值不满足设定的换气流量范围值时,流量报警指示灯进行红灯报警,并返回延时获取步骤,在延时时间值后,重新获取流量计k检测的流量值。

22.在上述的工业机器人正压防爆控制方法中,在所述步骤c中,在换气倒计时结束时,控制单元首先控制电磁阀sol1关闭,此时气源进气口处进入的气体依次由保压管路、调压阀h2、与保压管路连接的电磁阀sol1的第二进气口、出气口和进气管路进入到电机腔室内,再根据防爆压力传感器检测到的压力值判断是否控制排气阀sol2关闭,在压力值小于

第二压力预设值时,控制排气阀sol2关闭,从而使气动阀sol3关闭,结束换气状态。

23.在上述的工业机器人正压防爆控制方法中,在所述步骤d中,还包括:

24.在压力值大于或等于防爆压力范围中的最大值时,控制单元控制声光报警器进行报警,并控制排气阀sol2打开,从而使气动阀sol3打开;

25.在压力值小于或等于防爆压力范围中的最小值但大于第三压力预设值时,控制单元控制声光报警器进行报警警告,提示用户继续使用还是停机检修;

26.在压力值小于或等于第三压力预设值时,控制单元控制声光报警器进行报警;

27.在机器人本体开始工作时,若检测到的压力值大于防爆压力范围中的最大值或者压力值小于或等于第三压力预设值时,控制机器人本体断开供电电源。通过声光报警器对压力值的不同状态进行提示或报警,保证用户能够实时了解到工业机器人当前环境的安全情况,在压力值不符合要求时还能自动断开供电电源,提高了工业机器人工作的安全性,提高了防爆的可靠性。

28.与现有技术相比,本工业机器人正压防爆系统及控制方法具有以下优点:

29.1、本发明将电机放置于电机腔室内,使用时,在电机腔室内充入洁净的空气,使电机与粉尘和/或爆炸性气体隔绝,保证了安装腔内电机的正常运行,有效解决了工业机器人在喷漆和抛光打磨行业使用的产品防爆安全问题,而且本发明使用电机可采用普通电机,有效节省了成本。

30.2、本发明通过对换气时间的设置,保证电机腔室内的电机是已经完全被洁净压缩空气所包围,更有效降低了机器人本体工作环境内出现粉尘爆炸的几率,提高了机器人本体工作的安全性,另外,本发明还对防爆压力传感器检测到的压力值进行实时判断,在符合设定的防爆压力范围时才会控制机器人本体得电工作,保证了电机在充满气体的环境下才进行工作,防爆的安全性高。

附图说明

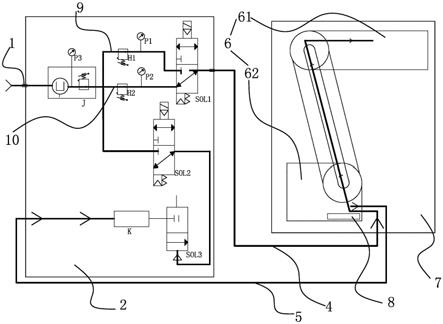

31.图1是本发明的结构示意图。

32.图2是本发明的控制结构示意图。

33.图3是本发明的控制流程图。

34.图中,1、气源进气口;2、控制柜;3、控制单元;4、进气管路;5、出气管路;6、电机腔室;61、上电机腔室;62、下电机腔室;7、机器人本体;8、防爆压力传感器;9、扫气管路;10、保压管路;11、压力报警指示灯;12、流量报警指示灯;13、声光报警器。

具体实施方式

35.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

36.如图1所示,本工业机器人正压防爆系统包括放置于安全区域的控制柜2和放置于危险区域的机器人本体7,机器人本体7具有用于安装电机的电机腔室6,电机腔室6包括上电机腔室61和下电机腔室62,上电机腔室61与下电机腔室62通过波纹管进行连通,上电机腔室61通过气管与进气管路4连通,出气管路5与下电机腔室62连通,下电机腔室62用于安装1、2轴电机的,上电机腔室61用于安装3、4、5、6轴电机,防爆压力传感器8设置在下电机腔

室62内。

37.控制柜2内设置有控制单元3、气动阀sol3和气源进气口1,气源进气口1处的管路上连接有过滤减压阀j,过滤减压阀j可将气源进气口1处流入的气压调压到0.35~0.65mpa,过滤减压阀j分别通过管路连通的电磁阀sol1和排气阀sol2,电磁阀sol1的出气口通过进气管路4与电机腔室6连通,下电机腔室62通过出气管路5与气动阀sol3的进气口连通,排气阀sol2的出气口与气动阀sol3的控制端通过管路连通,出气管路5与气动阀sol3之间设置有流量计k。电磁阀sol1与过滤减压阀j之间的管路包括扫气管路9和保压管路10,电磁阀sol1为三通电磁阀,扫气管路9与电磁阀sol1的第一进气口连接,保压管路10与电磁阀sol1的第二进气口连接,在电磁阀sol1不通电状态下,气源进气口1处进入的气体由保压管路10进入到电机腔室6,扫气管路9上连接有调压阀h1,调压阀h1可调节扫气管路9内的气压在0.25~0.45mpa,保压管路10上连接有调压阀h2,调压阀h2为精密调压阀,可调节保压管路10内的气压在0.02~0.04mpa。调压阀h1与电磁阀sol1之间设置有扫气压力表p1,调压阀h2与电磁阀sol1之间设置有保压压力表p2,过滤减压阀j上设置有进气压力表p3。

38.如图2所示,流量计k和防爆压力传感器8与控制单元3的输入端电连接,控制单元3的输出端分别电连接机器人本体7、电磁阀sol1、排气阀sol2、压力报警指示灯11、流量报警指示灯12和声光报警器13。压力报警指示灯11和流量报警指示灯12为led声光塔灯,用于通过声光报警提示压力状态和流量状态。

39.控制单元3采用可编程逻辑控制器,简称plc。

40.本工业机器人正压防爆系统根据本方案的工业机器人正压防爆控制方法来实现防爆控制,具体工作原理由下文进行论述。

41.如图3所示,应用本工业机器人正压防爆控制方法进行防爆控制时,首先控制控制柜2的电源开关开启,此时电源指示灯点亮;控制柜2上电后,控制单元3首先控制电磁阀sol1打开,此时扫气管路9与电磁阀sol1的第一进气口和出气口连通,气源进气口1处进入的气体先流入过滤减压阀j,进行杂质和水分过滤,同时将通过过滤减压阀j将气压调整为0.35mpa,调压后气体经调压阀h1继续调压为0.2mpa,作为扫气气压使用,经进气管路4流入并由气管进入到上电机腔室61,上电机腔室61气体充满后由波纹管流入下电机腔室62,下电机腔室62由出气管路5流出,设置于下电机腔室62内的防爆压力传感器8实时检测压力值并根据检测到的压力值判断是否控制排气阀sol2打开,在压力值大于或等于第一压力预设值时,控制排气阀sol2打开,调压后气体经排气阀sol2流入气动阀sol3的控制端,气动阀sol3在排气阀sol2的作用下打开,使由出气管路5流出的气体由气动阀sol3排出,进入换气状态,在出气管路5流出的气体由气动阀sol3排出的过程中,流量计k实时检测流量值。其中的第一压力预设值可设定为0.05

‑

0.07mpa,在本实施例中第一压力预设值设定为0.06mpa。

42.气动阀sol3打开后,首先对时间进行计时,在计时时间达到预设的延时时间值时,如延时时间值设定为8s,也可以设定为其它数值,如7s、9s,进入获取防爆压力传感器8当前检测的压力值和流量计k当前检测的流量值的步骤,对防爆压力传感器8当前检测的压力值和流量计k当前检测的流量值进行获取,此后,判断压力值是否满足设定的换气压力范围值且流量值是否满足设定的换气流量范围值,换气压力范围值设定为大于0.01mpa但小于0.2mpa,换气流量范围值设定为大于50l/min,具体包括:在压力值大于0.02mpa但小于0.2mpa且流量值大于60l/min时,压力报警指示灯11压力报警指示灯11进行绿灯显示,流量

报警指示灯12进行绿灯显示,进入换气倒计时,在本实施例中将倒计时时间设定为5分钟;在压力值大于0.01mpa但小于或等于0.02mpa时,压力报警指示灯11压力报警指示灯11进行黄灯警告,提示用户在规定范围内增加气源压力,或者流量值大于50l/min但小于或等于60l/min时,流量报警指示灯12进行黄灯警告,提示用户在规定范围内增加气源压力,进入换气倒计时;

43.在压力值不满足设定的换气压力范围值时,压力报警指示灯11进行红灯报警,并返回延时获取步骤,清零原先计时的时间,重新在计时延时时间值后,对防爆压力传感器8检测的压力值进行获取;或者在流量值不满足设定的换气流量范围值时,流量报警指示灯12进行红灯报警,并返回延时获取步骤,清零原先计时的时间,重新在计时延时时间值后,对流量计k检测的流量值进行获取。

44.在换气倒计时结束时,控制电磁阀sol1和排气阀sol2依次关闭,具体为,控制单元3首先控制电磁阀sol1关闭,此时保压管路10与电磁阀sol1的第二进气口和出气口连通,气源进气口1处进入的气体先流入过滤减压阀j,进行杂质和水分过滤,同时将通过过滤减压阀j将气压调整为0.35mpa,调压后的气体经调压阀h2调压为0.02mpa,作为保压气压使用,保压气压经进气管路4流入并由气管进入到上电机腔室61,维持电机腔室6内的气压在一定范围内,此时控制单元3获取防爆压力传感器8检测到的压力值,根据检测到的压力值判断是否控制排气阀sol2关闭,在压力值小于第二压力预设值时,其第二压力预设值设定为0.04mpa,在压力值小于0.04mpa时,控制排气阀sol2关闭,从而使气动阀sol3在排气阀sol2的作用下关闭,结束换气状态;

45.在换气状态结束时,控制单元3再次获取防爆压力传感器8检测的压力值,根据压力值是否达到防爆压力范围来控制机器人本体7是否接通供电电源,其中防爆压力范围设定为大于0.02mpa但小于0.04mpa,具体为,在压力值大于防爆压力范围,即压力值大于0.02mpa但小于0.04mpa时,控制单元3控制机器人本体7接通供电电源,可在控制单元3与机器人本体7之间设置继电器,通过控制继电器吸合来实现机器人本体7接通供电电源,从而使机器人本体7得电工作;

46.在压力值大于或等于防爆压力范围中的最大值,即压力值大于或等于0.04mpa时,控制单元3控制声光报警器13进行报警,并控制排气阀sol2打开,从而使气动阀sol3打开;

47.在压力值小于或等于防爆压力范围中的最小值但大于第三压力预设值,其中第三压力预设值设定为0.01mpa,即在压力值小于或等于0.02mpa,但大于0.01mpa时,表示本体漏气量大,但可继续使用,客户可选择调大压力继续使用或停机检修,因此,此时控制单元3控制声光报警器13进行报警警告,提示用户继续使用还是停机检修;

48.在压力值小于或等于0.01mpa时,控制单元3控制声光报警器13进行报警;

49.在机器人本体7开始工作时,若检测到的压力值大于防爆压力范围中的最大值或者压力值小于或等于第三压力预设值时,控制机器人本体7断开供电电源;在压力值小于或等于0.02mpa,但大于0.01mpa时,控制单元3控制声光报警器13进行报警警告,提示用户继续使用还是停机检修。

50.本发明的方案可保证机器人在爆炸性气体和粉尘等危险环境中使用,具有防爆特性,符合高危环境的防爆国标要求,而且此系统及控制方法为机器人之外的独立系统,可方便多个类型工业机器人搭载。

51.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1