两件式单面紧固件和安装工具的制作方法

1.本公开总体上涉及紧固件,更特别地涉及单面紧固件,该单面紧固件具有锚定螺栓和围绕该锚定螺栓的螺母,单面紧固件用于从面板的一侧连接面板。

背景技术:

2.本部分的陈述仅提供与本公开相关的背景信息,并且可能不构成现有技术。

3.单面紧固件通常用于将多个面板固定在一起,并用于从板的一侧(即,前侧)安装。该单面紧固件包括锚定螺栓和围绕该锚定螺栓的套筒,该锚定螺栓和套筒插入到面板的孔中。在安装紧固件的过程中,套筒的与面板的后侧相邻的部分可以变形。套筒的变形部分提供了支承表面,以在紧固件中引起预载荷,使得可以将面板夹在一起。

4.在形成套筒的变形部分之后,可以旋转锚定螺栓以向紧固件提供预载荷。当紧固件完全安装时,锚定螺栓的前部可能折断。典型的锚定螺栓的断裂点不能被控制,并且螺母相对于螺栓的旋转通常需要被控制。在一些情况下,出于美观和空气动力学的目的,使完全安装的紧固件与面板齐平是有利的。典型的紧固件需要通过安装后的研磨准备涂漆,以在断裂点位于套筒的埋头外部时与面板齐平。

5.难以控制螺栓和螺母的旋转,同时还确保齐平的成品,最大化安装速度,并降低每个紧固件的成本。此外,根据公差或设计标准,会发生抓持长度(即,面板在紧固件处的组合厚度)的变化。因此,单面紧固件能够适应抓持长度的变化而不牺牲接头的强度是有利的。此外,典型的紧固件不包括扭矩控制特征。当过大的扭矩施加到紧固件时,紧固件的套筒可能张开以形成郁金香形构造(tulip configuration),导致有缺陷的安装。

6.本公开解决了与单面紧固件的安装相关的这些问题。

技术实现要素:

7.一种形式中,用于安装包括螺栓和螺母的单面紧固件工具包括基座、筒夹、插座组件、驱动体和模式离合器。筒夹联接到基部并且围绕轴线设置。筒夹被构造成选择性地接合螺母的工具接合部分。插座组件包括插座壳体和多个滚子。插座壳体能够相对于筒夹旋转并且限定围绕轴线设置的孔。滚子围绕轴线周向地间隔开。每个滚子的表面被构造成与螺栓在孔内的圆柱形工具接合部分接合,以使螺栓绕轴线旋转。驱动体联接到插座壳体并且被构造成使插座壳体相对于基座绕轴线旋转。模式离合器被构造成选择性地将插座壳体与筒夹联接以绕轴线共同旋转。在各种替代形式中:滚子是平行于轴线定向的圆柱体;工具还包括围绕筒夹设置的外套筒,其中筒夹包括多个叉臂,叉臂径向向内延伸并且被构造成接合螺母的工具接合部分,外套筒可在第一套筒位置和第二套筒位置之间移动,其中当外套筒处于第一套筒位置时,叉臂比处于第二套筒位置时进一步径向向内;外套筒被朝向第一径向位置偏压;筒夹包括筒夹套筒,叉臂从筒夹套筒轴向延伸,并且外套筒围绕筒夹套筒设置,其中筒夹套筒和外套筒中的一个限定凸轮表面,并且筒夹套筒和外套筒中的另一个限定从动件,凸轮表面相对于轴线成角度地延伸;模式离合器包括输入构件和输出构件,输入

构件联接到驱动构件以绕轴线共同旋转,输出构件联接到筒夹以绕轴线共同旋转,输出构件围绕输入构件设置并且相对于输入构件在第一模式离合器位置和第二模式离合器位置之间轴向地可移动,其中在第一模式离合器位置,输入构件与输出构件接合以绕轴线共同旋转,并且当在第二模式离合器位置时,输入构件相对于输出构件可旋转;输出构件包括止动构件,并且基座包括配合止动构件,其中当处于第二模式离合器位置时,止动构件接合配合止动构件以抑制输出构件相对于基座的旋转,并且当处于第一模式离合器位置时,止动构件和配合止动构件脱离接合以允许输出构件相对于基座的旋转;输出构件被朝向第一模式离合器位置偏压;工具还包括被构造成选择性地将螺栓从插座壳体中弹出的弹出器。

8.根据另一种形式,用于连接多个工件的单面紧固件包括螺栓和螺母。螺栓包括轴、螺栓头和凸耳。螺栓头设置在轴和凸耳之间,并从轴径向向外延伸。轴的与螺栓头相对的端部限定外螺纹。凸耳包括第一工具接合部分和第一易断部分,第一易断部分将凸耳易断地联接到螺栓头。第一工具接合部分限定了被构造成由工具接合的圆柱形外表面。一种螺母包括套筒、螺母头和操纵构件。套筒限定了被构造成接收轴的中心孔,并且限定了被构造成与外螺纹配合的内螺纹。螺母头设置在操纵构件和套筒之间。螺母头从套筒径向向外延伸,并且限定被构造成接收螺栓头的凹部。操纵构件被构造成围绕凸耳的至少一部分。操纵构件包括第二易断部分和第二工具接合部分。第二易断部分将第二工具接合部分易断地连接到螺母头。根据多种替代形式:当螺栓完全拧入螺母中时,螺栓头的端面与螺母头的端面齐平或从螺母头的端面凹进;第一易断部分被构造成从螺栓头断开,使得螺栓头的端面与多个工件的前表面齐平或从多个工件的前表面凹进,并且第二易断部分被构造成从螺母头断开,使得螺母头的端面与前表面齐平或从前表面凹进;凸耳从圆柱形外表面到螺栓的末端部分径向向内逐渐变小;操纵构件从第二工具接合部分至螺母的末端部分径向向内逐渐变小;第二易断部分完全在螺母头的最外周边的径向内侧;操纵构件限定孔,孔的直径等于凹部的最外直径;凸耳的径向最外表面设置在由操纵构件限定的孔的径向外侧,第一易断部分延伸穿过孔;操纵构件完全位于所述第一工具接合部分的径向外侧;凸耳从圆柱形外表面到第一易断部分径向向内逐渐变小;在预安装状态下,单面紧固件由两个部件组成,螺栓是两个部件中的第一个,螺母是两个部件中的第二个;第二易断部分限定围绕螺母的整个圆周延伸的断裂颈部;第一易断部分包括围绕螺栓的整个圆周延伸的断裂颈部;螺栓为铝材料,套筒为钛材料;螺栓为6-4钛合金材料,套筒为非合金的商用纯钛材料。

9.从本文提供的描述中,进一步的应用领域将变得显而易见。应当理解,描述和具体示例仅用于说明目的,而非旨在限制本公开的范围。

附图说明

10.为了可以很好地理解本公开,现在将参考附图描述其以示例方式给出的各种形式,其中:

11.图1是根据本公开的教导的单面紧固件的分解立体图,示出单面紧固件的螺栓和螺母;

12.图2是图1的单面紧固件的立体图;

13.图3是图1的单面紧固件的横截面图,示出了处于预安装状态的螺栓和螺母;

14.图4是根据本公开的教导的图1的单面紧固件的横截面图,该单面紧固件被示出处

于安装状态;

15.图5是根据本公开的教导的用于安装单面紧固件的工具的透视图;

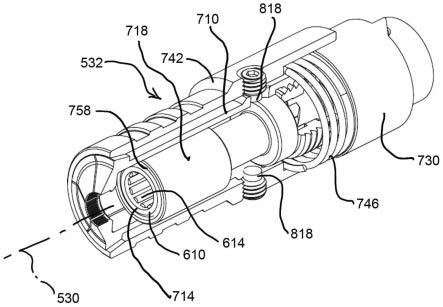

16.图6是图5的工具的机头的局部横截面图;

17.图7是图6的机头的分解透视图;

18.图8是图5的机头的筒夹传动系的横截面图;

19.图9是图6的机头的螺栓传动系的横截面图;

20.图10是图8的筒夹传动系的筒夹的透视图;

21.图11是图6的工具的模式离合器的分解透视图;

22.图12是图6的工具的一部分的局部横截面透视图;

23.图13是图8的筒夹传动系的一部分的局部横截面透视图;

24.图14是图6的工具的机头的横截面图,示出了处于第一操作模式的工具,并且在预安装状态下接合图1的单面紧固件;

25.图15是类似于图24的横截面图,示出了处于第二操作模式的工具;

26.图16是根据本公开的教导的用于安装单面紧固件的第二构造的工具的分解透视图;

27.图17是图16的工具的一部分的横截面图;

28.图18是根据本公开的教导的用于安装单面紧固件的第三构造的工具的透视图,示出了处于第一位置的工具;

29.图19是图18的工具的一部分的透视横截面图;

30.图20是图18的工具的一部分沿图19中所示的线20-20截取的横截面图;

31.图21是图18的工具的一部分沿图19中所示的线21-21截取的横截面图;

32.图22是图18的工具的一部分的分解透视图;

33.图23是图18的工具的透视图,示出为处于根据本公开的教导的第二位置,其中图1的单面紧固件处于预安装状态;

34.图24是图18的工具的一部分的横截面图,示出为处于第三位置并与图1的单面紧固件接合;以及

35.图25是图18的工具的一部分处于第三位置的侧视图。

36.本文描述的附图仅用于说明目的,而不旨在以任何方式限制本公开的范围。

具体实施方式

37.以下描述本质上仅是示例性的,并且不旨在限制本公开、应用或用途。应当理解,在所有附图中,对应的附图标记表示相同或对应的部件和特征。

38.紧固件组件

39.参照图1-3,单面紧固件10包括螺栓14和螺母18。当螺栓14和螺母18沿中心轴线22同轴定位时,它们被构造成匹配地配合在一起。在所提供的示例中,螺栓14是单件整体材料,并且螺母18是单独的单件整体材料。螺栓14和螺母18可由任何合适类型的材料形成,例如金属或合金材料。螺栓14可以由与螺母18相同的材料形成,或者可以是不同的合适材料。单面紧固件10可类似于美国专利申请16/201,775(美国专利公开号2019/0162217,其全部公开内容通过引用并入本文)和/或国际申请pct/us2020/047946(于2020年8月26日提交,

其全部公开内容通过引用并入本文)的单面紧固件,除非本文另外示出或描述。

40.另外参照图4,单面紧固件10将第一工件26固定到第二工件30。在未具体示出的替代形式中,可通过单面紧固件10将两个以上的工件固定在一起。在所提供的示例中,工件26、30是由任何合适的材料形成的平板或面板,例如金属(例如铝)、碳纤维复合材料或用于给定应用的其它合适的材料。

41.第一工件26和第二工件30各自限定孔,当对准时,这些孔配合以形成穿过第一工件26的前表面34和穿过第二工件30的后表面46的孔50。孔50可以从第一前表面34埋头或沉孔。在所提供的示例中,孔50埋头扩孔,使得其包括圆柱形内孔54和在内孔54和第一前表面34之间以一角度轴向延伸的接触表面58。

42.回到图1-3,螺栓14包括轴110、螺栓头114和凸耳118,它们围绕轴线22设置。轴110通常是圆柱形的并且包括杆122和限定外螺纹126的螺纹部分。外螺纹126开始于螺栓14的一个末端130。杆122轴向地设置在螺纹126和螺栓头114之间。

43.在一种形式中,杆122是大致光滑的圆柱体,其直径大于或等于外螺纹126的外径。外螺纹126沿轴110轴向延伸,直到终止于杆122附近,但也可使用其它构造。在一个未示出的替代示例中,密封剂或密封件可设置在外螺纹126的末端和杆122之间,或者可沿杆122设置,以与螺母18的内表面密封。密封件(未示出)被构造成阻止诸如水、油、燃料等流体通过。密封件(未示出)可以是弹性体,例如o形环。

44.螺栓头114位于杆122的与外螺纹126相对的一端。螺栓头114从杆122径向向外延伸。

45.参照图3,螺栓头114包括夹持表面138、径向最外的周边142和第一端面146。夹持表面138以一角度从杆122径向向外延伸,使得夹持表面138的形状为大体圆锥形,但可使用其它构造。周边142在夹持表面138和第一端面146之间轴向延伸。在所提供的示例中,周边142通常平行于轴线22,但也可使用其它构造。第一端面146轴向地背离杆122。在所提供的示例中,第一端面146大致垂直于轴线22,但也可使用其它构造。

46.凸耳118包括第一工具接合部分150和第一易断部分154。在提供的示例中,凸耳118还可包括在第一工具接合部分150和第一易断部分154之间轴向延伸的边沿158。第一工具接合部分150限定螺栓14的与外螺纹126相对的另一末端162。

47.第一工具接合部分150被构造成与工具510(图5)接合,以施加绕轴线22的扭矩。在所提供的示例中,第一工具接合部分150具有圆柱形表面156。在所提供的示例中,圆柱形表面156延伸第一工具接合部分150的整个长度。在所提供的示例中,圆柱形表面156是大致光滑的表面,但是也可以使用其它构造,例如粗糙表面或滚花表面。在所提供的示例中,第一工具接合部分150没有平坦的工具接合表面,并且除了在末端162处的可选环形斜面152之外,沿着其长度从边沿158到末端162具有恒定的直径,该环形斜面可以将工具510(图5)引导到第一工具接合部分150上。如下面更详细描述的,工具510(图5)被构造成接合第一工具接合部分150的圆柱形表面156。

48.边沿158在轴向上位于第一工具接合部分150和第一易断部分154之间,并且从第一易断部分154径向向外延伸到第一工具接合部分150。在所提供的示例中,边沿158具有大致截头圆锥形状,其随着距第一易断部分154的距离的增加而变宽。

49.第一易断部分154将边沿158易断地联接到螺栓头114。在所提供的示例中,第一易

断部分154的外表面166在形状上为大致圆柱形,并且具有等于或小于螺栓头114的周边142的最外直径的直径。第一易断部分154从外表面166至断裂颈部174变窄,该断裂颈部174将螺栓头114的第一端面146与凸耳118连接。在所提供的示例中,断裂颈部174的直径也小于杆122的直径,并且围绕螺栓14的整个圆周延伸。

50.参照图1-3,在所提供的示例中,螺母18由单个整件的材料形成,并且包括套筒210、螺母头214和围绕轴线22设置的操纵构件218。套筒210是大致圆柱形的主体。套筒210的一端限定螺母的与螺母头214相对的末端222。套筒210容纳在第一和第二工件26、30(图4)的内孔54(图4)中。

51.参照图3,套筒210限定与轴线22同轴的中心孔230,并包括内螺纹234。内螺纹234被构造成与螺栓14的外螺纹126螺纹接合。第一孔230的直径略大于杆122的直径,以便轴110能够可旋转地收容在第一孔230中。

52.参照图3,套筒210可包括在内螺纹234和螺母头214之间的可延展区域238。可延展区域的硬度小于螺母18的其余部分的硬度。在一种形式中,螺母头214、套筒210的被第一工件26和第二工件30包围的区域以及套筒210的包括内螺纹234的区域具有第一硬度值,而可延展区域238可具有显著更低的硬度值。这种显著较低的硬度值可以通过例如对套筒210进行带状退火来实现。

53.螺母头214位于套筒210的与内螺纹234相对的端部处,并且从套筒210径向向外延伸。螺母头214包括凹部242、夹持表面246和第二端面250。夹持表面246以形成大致圆锥形状的角度从套筒210径向向外延伸,但也可使用其它构造。螺母头214的周边254由夹持表面246和第二端面250的接合部限定。第二端面250轴向地背离套筒210并且可以大致垂直于轴线22,但是可以使用其他构造。

54.凹部242围绕轴线22同心地设置,并被构造成接收螺栓头114。凹部242具有内壁表面258和接触表面262。接触表面262相对于内壁表面258以一定角度从第一孔230径向向外延伸,以形成大致圆锥形的凹部。在所提供的示例中,内壁表面258是大致圆柱形的,并且在接触表面262和操纵构件218之间轴向延伸。内壁表面258具有大于螺栓头114的周边142的直径,以使螺栓头114能可转动地收纳在凹部242内。

55.螺母头214的接触表面262处于与螺栓头114的夹持表面138的角度相似的角度。螺母头214的内壁表面258在距第二端面250一定深度处与接触表面262相遇,使得当螺栓头114被接收在凹部242中时,螺栓头114的第一端面146与螺母头214的第二端面250齐平或从其凹进。

56.操纵构件218包括第二工具接合部分266和围绕轴线22设置的第二易断部分270。操纵构件218限定了与轴线22同轴的第二孔274。第二孔274围绕第一易断部分154的至少一部分。在所提供的示例中,第二孔274具有小于凸耳118的边沿158的最大直径的直径,但也可以使用其它构造。在所提供的示例中,第二孔274具有与螺母头214的内壁表面258相同的直径,使得第二孔274和内壁表面258可以形成为单个孔。

57.第二工具接合部分266被构造成与工具510(图5)接合,以将扭矩围绕轴线22施加在操纵构件218上。参照图1和2,第二工具接合部分266具有多个面向外部的花键264,并且工具510(图5)被构造成与第二工具接合部分266的花键264接合,但是也可以使用其它形状或结构,例如星形、六角形或叶形或其它驱动结构。在所提供的示例中,第二工具接合部分

266完全在螺母头214的周边254的径向内侧,但也可使用其它构造。

58.参照图3,第二易断部分270将第二工具接合部分266易断地连接到螺母头214。在所提供的示例中,第二易断部分270的内表面由第二孔274限定,并且第二易断部分270的外表面从第二工具接合部分266变窄以限定断裂颈部276。因此,操纵构件218在第二易断部分270与螺母头214相遇的位置处具有围绕轴线22的最小壁厚。在所提供的示例中,断裂颈部276围绕螺母18的整个圆周延伸。

59.在一种替代形式中,操纵构件218可以是与螺母18的其余部分(即套筒210和螺母头214)分开形成的部件。在该替代形式中,操纵构件218可例如通过胶水、粘合剂、焊接或钎焊附接到螺母头214。在该替代形式中,易断部分270通过胶水、粘合剂、焊接或铜焊形成。这种替代形式在易断部分270处仍然可以变窄到颈部(类似于断裂颈部276),或者可以不变窄,这取决于胶水、粘合剂、焊接或铜焊的强度。

60.安装

61.总体上参考图3和4,螺栓14和螺母18被示出为相对于彼此处于预安装位置。在单面紧固件10处于预安装位置的情况下,单面紧固件10穿插通过第一工件26和第二工件30,直到螺母头214的第二端面250与前表面34齐平或从其凹进。套筒210从后表面46延伸。

62.在该位置,工具510(图5)可以接合第一工具接合部分150和第二工具接合部分266。然后,工具510(图5)以第一模式操作,使得工具510(图5)沿螺纹126、234的拧紧方向将扭矩传递到螺栓14,同时工具510(图5)还保持螺母18相对于工件26、30旋转固定。工具510阻止螺栓14和螺母18远离工件26、30轴向移动。

63.螺纹126、234在套筒210上施加轴向力,以使套筒210的末端222朝向工件26、30移动,从而使套筒210的可延展区域238径向向外变形以形成球状物410。球状物410接触后表面46,并可在其上施加将第二工件30朝第一工件26偏压的力。因此,第一和第二工件26、30被夹紧在螺母头214和球状物410之间。

64.一旦形成球状物410,球状物410和套筒210可以抵抗进一步的变形。然后,施加到螺栓14的高于预定扭矩阈值的附加扭矩可以导致第一易断部分154断裂。更具体地,凸耳118沿紧固方向上旋转,而螺母18保持旋转和轴向静止。螺纹126、234在套筒210上施加轴向力,直到超过断裂颈部174的断裂强度。然后,断裂颈部174断裂,将凸耳118与螺栓头114分离。断裂颈部174的断裂使螺栓头114的第一端面146与螺母头214的第二端面250齐平或略微凹进,如图4所示。

65.球状物410和螺母头214在工件26、30上的夹紧力可以阻止螺母18相对于工件26、30的旋转。然后工具510向操纵构件218施加超过预定扭矩阈值的量的扭矩,以使第二易断部分270断裂。更具体地,第二易断部分270在断裂颈部276处断裂,将操纵构件218与螺母头214分离。第二易断部分270的断裂使得螺母头214的第二端面250与第一工件26的前表面34齐平或从其凹进,如图4所示。在所提供的实施例中,由于边沿158具有比第二孔274更大的直径,因此凸耳118不能通过第二孔274轴向地落下。因此,凸耳118可与操纵构件218一起被工具510(图5)移除。

66.因此,如图4所示,单面紧固件10可以容易地安装,并且当处于完全安装位置时与第一工件26齐平,而不需要进一步的加工或处理。

67.工具

68.参照图5,示出了用于安装单面紧固件例如单面紧固件10(图1-4)的工具510。工具510及其操作可以类似于共同未决和共同拥有的美国专利申请号16/203,535(美国公开号2019/0160520,其全部公开内容通过引用并入本文)和/或国际申请pct/us2020/047946(于2020年8月26日提交,其全部公开内容通过引用并入本文)的单面紧固件,除非本文另外示出或描述。工具510包括机头514和驱动地联接到机头514的驱动器518。在所提供的示例中,驱动器518是电动手持螺母拧紧器。在未示出的替代构造中,驱动器518可以是被构造成驱动机头514的任何合适类型的驱动机构,例如气动驱动机构或机器人臂的末端执行器。

69.驱动器518包括壳体522和驱动轴526。驱动轴526可相对于壳体522绕轴线530旋转,并接收来自驱动器518的马达(未具体示出)的输入扭矩。机头514包括前机头组件532和后机头部534(在此也称为基部)。后机头534不可旋转地联接到壳体522。后机头部534可以包括大致圆柱形的主体538。主体538限定孔540,孔540围绕轴线530设置并且被构造成在其中接收驱动轴526。

70.另外参照图12,后机头部534的孔540也可以容纳壳体522的圆柱形部分542,并且后机头部534可以通过一个或多个紧定螺钉546不可旋转地联接到壳体522,该紧定螺钉546延伸穿过后机头部534并且接合壳体522的圆柱形部分542,但是也可以使用其它构造来将后机头部534固定到壳体522。后机头部534还包括一个或多个止动构件550。在所提供的示例中,止动构件550固定到圆柱形主体538并且在孔540内径向内延伸,但是可以使用其他构造,例如从壳体522轴向延伸。

71.参照图6和7,前机头组件532包括筒夹710、滚子离合器或插座组件714、驱动构件718(这里也称为驱动体)、弹出器销722、第一弹簧726、环形主体730(这里也称为输出构件)、第二弹簧734、输入构件738、外套筒742和第三弹簧746。输入构件738与轴线530同轴并且联接到驱动轴526以共同旋转。在所提供的示例中,驱动轴526的端部542(图5)具有预定形状(例如,正方形或六边形),其与由输入构件738限定的匹配的预定形状的腔(未具体示出)匹配,但是可以使用其它构造。

72.驱动构件718围绕轴线530设置,并且驱动构件718的后端754联接到输入构件738以围绕轴线530共同旋转。在所提供的示例中,输入构件738与驱动构件718螺纹接合,但是可以使用其他构造。驱动构件718的前端758限定孔762。参见图11,驱动构件718还包括设置在相对的轴向端754、758之间的模式离合器输入件1110。模式离合器输入件1110包括围绕轴线530设置的多个平坦表面1114。在所提供的示例中,平坦表面1114形成围绕轴线530的大致六边形形状,但也可使用其它构造。在所提供的示例中,模式离合器输入件1110还限定了成角度的或螺旋形的导入斜面1118,该导入斜面1118在六角形的每个点的前侧(即,平坦表面1114的接合处)附近并且朝向圆柱形表面1122向下成角度。这些导入斜面1118可有助于模式离合器输入件1110与由环形主体730的前端限定的配合插座或模式离合器输出件1126在没有完全旋转对准时的快速接合。在所提供的示例中,模式离合器输出件1126是十二点星形形状,其被构造成与平坦表面1114的六边形形状配合,但可使用其它构造。参考图14,第二弹簧734可围绕驱动构件718设置,并可相对于驱动构件718向前偏压环形主体730,使环形主体730与模式离合器输入件1110接合,以用作模式离合器。

73.参照图11-13,多个止动构件1130也从环形主体730的后端轴向延伸。止动构件1130限定肩部1134,该肩部1134被构造成接合止动构件550并用作离合器。在所提供的示例

中,止动构件1130还包括斜面1138,使得环形主体730沿一个方向的旋转可通过肩部1134接合止动构件550而被抑制,而环形主体730沿相反方向的旋转可通过斜面1138沿止动构件550滑动并轴向平移环形主体730而被允许。

74.参照图6和9,插座组件714包括插座壳体610和多个滚子614。插座壳体610联接到驱动构件718以围绕轴线530共同旋转。在所提供的示例中,插座壳体610压配合到驱动构件718的孔762中,但是可以使用其它构造。

75.插座壳体610限定与轴线530同心的孔910。滚子614围绕轴线周向地间隔开,并且联接到插座壳体610以围绕轴线530共同旋转。每个滚子614的一部分延伸进入孔910中,使得每个滚子的圆形外表面被构造成接合螺栓14(图1-3)的圆柱形表面156(图1-3)。每个滚子可相对于插座壳体610围绕滚子614的平行于轴线530的相应轴线旋转。在所提供的示例中,每个滚子614是纵向平行于轴线530设置的圆柱体。滚子614允许第一工具接合部分150(图1-3)容纳在孔910中,但是插座壳体610的旋转使得滚子614锁定在插座壳体610和第一工具接合部分150(图1-3)之间,以将扭矩施加到螺栓14(图1-3)。

76.参照图9,弹出器销722可以同心地设置在驱动构件718的孔918内,该孔918与孔762同心并且通向该孔762。第一弹簧726可以设置孔918内并且轴向地设置在输入构件738和弹出器销722之间,并且被构造成在孔918中向前偏压弹出器销722。弹出器销722的前端922可以延伸到插座壳体610的孔910中。在所提供的示例中,间隔件924设置在驱动构件718内,并且阻挡弹出器销722的后端926离开孔918。

77.参照图10,筒夹710包括筒夹套筒1010和多个指状件或叉臂1014。筒夹套筒1010围绕轴线530设置。在提供的示例中,筒夹套筒1010包括穿过筒夹套筒1010的外圆柱形表面1022的一对凸轮狭槽1018(其中一个示于图10中)。凸轮狭槽1018相对于轴线530以一定角度纵向延伸。每个叉臂1014从筒夹套筒1010的前端延伸。每个叉臂1014的前端包括径向向内延伸的夹爪1026。夹爪1026协作以限定孔1030,该孔可以包括多个夹持特征1034(例如花键),该夹持特征被构造成与螺母18的第二工具接合部分266(图1-3)配合。

78.参见图8,筒夹套筒1010联接至环形主体730的前端,以绕轴线530共同旋转。在所提供的示例中,筒夹套筒1010可螺纹联接到环形主体730,但也可使用其它构造。每个叉臂1014包括在向后方向上径向向内变窄的斜坡表面810。在所提供的示例中,斜坡表面810靠近夹爪1026并且在夹爪1026与叉臂1014的接合处。

79.外套筒742围绕筒夹710设置。外套筒742包括配合斜坡表面814,其被构造成沿着叉臂1014的斜坡表面810滑动。外套筒742可相对于筒夹710轴向滑动,使得当外套筒742处于向前位置时,配合斜坡表面814在斜坡表面810上径向向内按压,以相对于当外套筒742处于缩回或向后位置时径向向内按压夹爪1026。在所提供的示例中,第三弹簧746将外套筒742朝向前位置偏压。

80.在所提供的示例中,从动凸耳818或(例如,紧定螺钉)可以从外套筒742径向向内延伸到凸轮狭槽1018中。从动凸耳818被构造成沿着凸轮狭槽1018行进,使得当筒夹710绕轴线530旋转时,外套筒742与其一起旋转,但是在外套筒742上施加旋转拖曳力可以使从动凸耳818在凸轮狭槽1018中向后行进,以使外套筒742轴向向后移动。在一种形式中,旋转阻力可以由操作者引起。在另一种形式中,工具510可以可选地包括旋转制动器554(图5)以引起旋转阻力。在所提供的示例中,旋转制动器554位于后机头部534(图5)中,但是可以使用

其他构造。

81.参照图14,单面紧固件10被装载到工具的机头514中,使得第一工具接合部分150被接收在插座组件714中,并且第二工具接合部分266被钳爪1026夹紧。单面紧固件10在装入工具510之前或之后插入到工件26、30中。然后,工具510被向前按压,直到处于图14所示的位置。按压工具510使得筒夹710相对于后机头部534向后移动,从而止动构件1130接合止动构件550以阻止筒夹710的旋转。外套筒742相对于筒夹710保持向前,从而夹爪1026继续夹紧第二工具接合部分266。驱动构件718相对于筒夹710向前,使得模式离合器输入件1110不与模式离合器输出件1126接合。然后操作驱动器518以旋转驱动构件718从而旋转螺栓14。旋转螺栓14直到形成球状物410(图4),然后凸耳118断裂。

82.接着,工具510可以稍微缩回,以使工具大致处于图15所示的位置。在该位置,外套筒742处于向前位置,以使夹爪1026继续夹紧第二工具接合部分266。筒夹710处于向前位置,使得环形主体730不与止动构件550接合。驱动构件718处于向后位置,使得其与环形主体730接合以一起旋转。操作驱动器518,使得驱动构件718和筒夹710旋转直到操纵构件218断裂。第二工具接合部分266仍然被夹爪1026夹紧,并且凸耳118被操纵构件218保持在工具510中。

83.然后,工具510可以移动到远离工件26、30的位置,并且外套筒742可以向后移动(直接地或者经由图5中示意性示出的旋转制动器554)。这允许夹爪1026径向向外扩张,从而释放操纵构件218。弹出器销722被第一弹簧726向前按压,并且将凸耳118从工具510中推出,这也可以将操纵构件218从工具510中推出。在所提供的示例中,第三弹簧746比第二弹簧734更硬,使得当外套筒742被拉回时,在筒夹710打开之前,止动构件1130接合止动构件550。

84.参照图16和17,示出了第二构造的工具510'。工具510'类似于工具510(图5-15),除了在此另外示出或描述的。因此,相似的特征由相似的附图标记表示,并且在此仅详细描述差异。在所提供的示例中,驱动器518还包括护罩1610和反应杆1612,在本文中也称为手柄。护罩1610是围绕轴线530设置并固定到壳体522的大致圆柱体。在所提供的示例中,护罩1610限定一对螺纹孔1614(其中一个在图16中可见),并且相应的紧定螺钉1618螺纹地接收在每个孔1614中以接合驱动器518的机头1620,从而抑制护罩1610相对于壳体522的移动,但是可以使用其他构造,例如焊接、夹具或其他类型的紧固件。在所提供的示例中,护罩1610限定了与轴线530同心并轴向延伸穿过护罩1610的中心孔1622,以及限定了延伸穿过护罩1610的侧壁并通向中心孔1622的狭槽1626。

85.在所提供的示例中,后机头部534可滑动地容纳在中心孔1622中,并且限定穿过圆柱形主体538的侧壁的螺纹孔1630,螺纹孔1630与狭槽1626对准。反应杆1612的端部1632延伸穿过狭槽1626,并与孔1630螺纹接合。狭槽1626阻止反应杆1612的旋转,但允许在狭槽1626内的轴向平移。在所提供的示例中,护罩1610可任选地在相对侧上限定第二狭槽1628,并且圆柱形主体538可在相对侧上限定第二螺纹孔(在图16中不可见),以允许反应杆1612切换到另一侧。

86.在所提供的示例中,圆柱形主体538限定肩部1710,而外套筒742限定边缘1714,该边缘被构造成接合肩部1710,以阻止外套筒742从圆柱形主体538轴向向外平移超过图17所示的位置。在所提供的示例中,肩部1710和边缘1714围绕轴线530周向延伸,但是可以使用

其它构造。在图17所示的位置,圆柱形主体538的后端1718与护罩1610的肩部1722间隔开,使得反应杆1612可在狭槽1626中被轴向向后(即,朝向壳体522)拉动,以平移圆柱形主体538,并因此平移外套筒742。因此,操作者可以通过拉动反应杆1612来释放筒夹710。此外,在所提供的示例中,止动构件550(其中一个在图17中示出)从护罩1610径向向内延伸,但可使用其它构造。

87.参见图18-25,示出了第三构造的工具510”。工具510”类似于工具510(图5-15)和510'(图16和17),除了在此另外示出或描述的。因此,相似的特征由相似的附图标记表示,并且在此仅详细描述差异。

88.在所提供的示例中,护罩1610不限定狭槽1626。在所提供的示例中,止动构件550(其中一个在图17中示出)从护罩1610径向向内延伸。在所提供的示例中,圆柱形主体538的后端1718围绕护罩1610设置,并且可沿着护罩1610的外表面1912相对于轴线530轴向地且旋转地滑动。

89.在所提供的示例中,后机头部534还包括围绕圆柱形主体538同心设置的外护罩1810。外护罩1810限定了面向后的肩部2010(在图20中标示),肩部2010被构造成邻接圆柱形主体538的面向前的边缘2014(在图20中标示)。圆柱形主体538可相对于外护罩1810绕轴线530旋转。

90.参照图21和22,外护罩1810限定径向延伸穿过外护罩1810一侧的第一狭槽1814。第一狭槽1814围绕轴线530沿周向方向纵向地延伸。外护罩1810还限定径向延伸穿过外护罩1810的一侧的第二狭槽1818。在所提供的示例中,第一狭槽1814和第二狭槽1818位于外护罩1810的同一侧上,但也可使用其它构造。第二狭槽1818在第一狭槽1814的轴向后方并且在轴向方向上纵向地延伸。

91.如图21中最佳地示出,外护罩1810还可限定延伸穿过外护罩1810的一侧并与在圆柱形主体538的一侧切向限定的孔1918对准的孔2114。弹簧1914设置在孔1918内,并且插塞2110设置在孔2114内,以将弹簧保持在孔1918中。在所提供的示例中,插塞2110与孔2114螺纹接合,但是可以使用其它构造。弹簧1914被构造成相对于外护罩1810在旋转方向2120上旋转地偏压圆柱形主体538。

92.参见图21和22,反应杆1612的端部1632延伸穿过第一狭槽1814,并联接到圆柱形主体538。在所提供的示例中,端部1632具有螺纹并被容纳在由圆柱形主体538限定的螺纹孔1922中,但也可使用其它构造。圆柱形主体538限定径向延伸穿过圆柱形主体538的侧面的孔1934。孔1934在向后方向上由后表面2218界定。孔1934的第一区域在向前方向上由第一前表面2210限定,并且孔1934的第二区域在向前方向上由第二前表面2214限定。第一前表面2210在轴向方向上比第二前表面2214更远离后表面2218。第一前表面2210在旋转方向2120上比第二前表面2214更远。孔2210大致与狭槽1818对准。紧定螺钉1618中的一个延伸穿过狭槽1818并穿过孔2210,并且与螺纹孔1614螺纹接合以用作限位销,该限位销限制圆柱形主体538和外护罩1810相对于护罩1610的移动。

93.参见图19和20,圆柱形主体538还可限定径向向内开口的周向凹槽1912。保持器1910(例如,弹性卡环或c形夹)被接收在凹槽1912中,并且从其径向向内延伸以阻挡外套筒742的边缘1714,从而抑制外套筒742和圆柱形主体538之间的相对轴向运动。

94.参见图18-20,当工具510”静止时,第二弹簧734可使环形主体730相对于驱动构件

718向前,并进入模式离合器输入件1110接合的位置。在该位置,第三弹簧746将外套筒742偏压至向前位置。由于圆柱形主体538经由保持器1910联接到外套筒742以随其轴向移动,所以圆柱形主体538和反应杆1612也相对于护罩1610处于向前位置。在该向前位置,紧定螺钉1618接合孔1934的后表面2218(图22中标示)和狭槽1818的后表面2222(图22中标示)。在该位置,弹簧1914在旋转方向2120(在图21和22中标示)上偏压圆柱形主体,使得反应杆1612朝向第一狭槽1814的底部。在该位置,紧定螺钉1618可与顶面2226(在图22中标示)接合。

95.参考图23,当要完成单面紧固件10的安装时,反应杆1612沿与方向2120相反的旋转方向(在图21和22中标示)旋转,直到紧定螺钉1618接合孔1934的底面2230(图22),然后向后平移,直到紧定螺钉1618接合第一前表面2210。在该位置,反应杆1612可朝向第一狭槽1814的顶部定位。在该位置,紧定螺钉1618可与狭槽1818的前表面2234(在图22中标示)接合。在该位置,外套筒742向后,夹爪1026张开。然后,工具510”向前移动,直到第一工具接合部分150(图2中标示)和第二工具接合部分266(图2中标示)容纳在工具510”中。

96.虽然单面紧固件10在图23中示出为已经定位在工件26、30中,但是单面紧固件10可以替代地首先插入工具510”中,其中工具510”处于图23所示的位置,然后通过将作用杆1612运动到图24和25所示的位置而保持在工具510”中,这将在下面描述。

97.参见图24和25,反应杆1612然后轴向平移到图24和25所示的位置,然后沿方向2120(图22中标示)朝着狭槽1814的底部向后旋转,从而使紧定螺钉1618接合孔1934(图22)的第二前表面2214(图22)。在该位置,第一工具接合部分150(在图2中标示)和第二工具接合部分266(在图2中标示)分别由插座组件714和夹爪1026接合。在该位置,模式离合器1110脱离,使得插座714可相对于夹爪1026旋转。在该位置,止动构件1130接合止动构件550以阻止夹爪1026的旋转。在该位置,插座714可以通过驱动器518(图18)旋转,直到第一工具接合部分150(图2中标记)断裂。

98.接下来参照图18和19,驱动器518可以稍微向后平移,直到紧定螺钉1618再次处于图18-21所示的位置为止。在该位置,止动构件1130与止动构件550脱离,模式离合器1110接合,使得插座714与夹爪1026一起旋转,并且外套筒742保持向前,以将夹爪1026与第二工具接合部分266保持在夹紧位置(图2)。在该位置,可以操作驱动器518以旋转第二工具接合部分266(图2)直到其断开。

99.然后,工具510”可以从安装的单面紧固件10和面板26、30移开,以释放断裂的第一和第二工具接合部分150、266。为了释放断裂的第一和第二工具接合部分150、266,将反应杆1612再次移动到图23所示的位置,并且弹簧726推动弹出器销722,以弹出断裂的第一和第二工具接合部分150、266。因此,工具510”可以将单面紧固件10附接到工件26、30,保持断裂的部件,并且将它们释放到安全位置,以避免断裂的部件撞击或损坏工件26、30或附近的其它部件(未示出)。

100.另外,工具510、510'或510”中的任何一个可以与驱动器518一起使用,该驱动器可以可选地是能够跟踪和存储安装数据的电子智能驱动器,该电子智能驱动器可以集成到智能工具通信系统中并且为安装的每个部件提供安装数据。

101.应注意,本公开不限于作为示例描述和说明的形式。已经描述了多种修改,并且更多的修改是本领域技术人员的知识的一部分。这些和进一步的修改以及技术等效物的任何

替换可以被添加到说明书和附图,而不脱离本公开和本专利的保护范围。

102.如这里所使用的,短语a、b和c中的至少一个应当解释为表示使用非排他逻辑or的逻辑(a or b or c),并且不应当解释为表示“a中的至少一个、b中的至少一个和c中的至少一个”。

103.除非另有明确说明,在描述本公开的范围时,所有表示机械/热特性、组成百分比、尺寸和/或公差或其它特性的数值应理解为由词语“约”或“大约”修饰。出于包括工业实践、制造技术和测试能力的各种原因,需要这种修改。

104.本文所使用的术语仅用于描述特定示例形式的目的,且不希望为限制性的。单数形式“一”、“一个”和“该”也可以包括复数形式,除非上下文另有明确指示。术语“包括”和“具有”是包含性的,因此指定了所陈述的特征、整数、步骤、操作、元件和/或组件的存在,但不排除一个或多个其他特征、整数、步骤、操作、元件、组件和/或其群组的存在或添加。除非明确地确定为执行顺序,否则这里描述的方法步骤、过程和操作不应被解释为必须要求它们以所讨论或示出的特定顺序执行。还应当理解,可以采用附加的或替代的步骤。

105.本公开的描述本质上仅是示例性的,因此,不偏离本公开的实质的示例旨在处于本公开的范围内。这些示例不应认为是偏离本公开的精神和范围。本公开的广泛教导可以以各种形式实现。因此,虽然本公开包括特定示例,但是本公开的真实范围不应如此限制,因为在研究附图、说明书和所附权利要求书之后,其他修改将变得显而易见。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1