一种带式输送机滚筒联轴器更换装置的制作方法

1.本实用新型属于带式输送机系统滚筒联轴器拆装技术领域,特别是提供了一种带式输送机滚筒联轴器更换装置,是一种带式输送机滚筒联轴器现场拆卸的小型设备,适用于多种规格型号的带式输送机滚筒联轴器拆卸作业,方便快捷能缩短带式输送机滚筒联轴器现场拆卸时间,降低了操作工人的劳动强度。

背景技术:

2.庞大的带式输送机运输网络系统,共计360条带式输送机,全长 140259.74米。滚筒和减速机为皮带机动力传动系统主要设备,需要按照周期下线进行修复和保养,所以带式输送机滚筒联轴器拆装成为最频繁的1项技术工作。绝大多数联轴器规格为内径范围100-150mm、外径范围200-400mm。以往带式输送机滚筒联轴器进行现场拆卸时没有专用工具费时费力,较大的联轴器还要运输到厂外设备加工厂进行拆卸费时费钱,给设备周期性修复和保养工作带来不便,给生产组织带来极大的影响。

3.目前拆除带式输送机滚筒联轴器最为常用的有两种机具:第1种是自制拉马与千斤顶配合拆除带式输送机滚筒联轴器,缺点在于自制拉马不能调整大小,不同规格型号联轴器需要制作相对应的简易拉马;使用过程中自制拉马受力后易变形损坏,存在安全隐患;自制拉马较重搬运不方便。第2种是成品液压拉马拆除带式输送机滚筒联轴器,缺点在于成品液压拉马的爪具有适用范围,部分带式输送机滚筒联轴器无法使用;成品液压拉马价格昂贵不实用。综上所述,需要研发一种适用于在现场环境下绝大多数带式输送机滚筒联轴器拆卸的装置,即可调节、可移动的带式输送机滚筒联轴器更换装置。

技术实现要素:

4.本实用新型的目的在于提供一种带式输送机滚筒联轴器更换装置,适用于多种规格型号的带式输送机滚筒联轴器拆卸作业,操作简单、安全可靠,不仅方便快捷省时省力,大大降低操作工人的劳动强度,还可以减少过程中的安全隐患。

5.本实用新型包括:液压拉马、升降装置、运输小车三部分。液压拉马是本实用新型的核心部分。液压拉马的底板1与升降装置的千斤顶13 顶端通过螺栓连接方式形成一个整体设备;通过升降装置实现本实用新型的高度调节功能;再整体安装到运输小车底板17上用螺栓连接固定;通过运输小车实现本实用新型的运输行走功能,小型液压站及控制系统组件16按照图纸位置尺寸安装在运输小车侧面,通过液压软管分别与主液压缸7、拉杆推拉液压缸8连接。即组装成带式输送机滚筒联轴器更换装置。

6.液压拉马包括底板1(1件)、第一支腿2(1件)、第二支腿3(2件)、第三支腿4(2件)、拉杆5(2件)、第四支腿6(2件)、主液压缸7(1 件)、拉杆推拉液压缸8(2件)、主液压缸支架9(2件)、底杆-滑道10 (1件)、活动杆11(5件,适合φ100mm、φ110mm、φ120mm、φ130mm、φ140mm、φ150mm轴的活动杆各1件)、固定杆-滑道12(1件)、小型液压站及控制系统组件16(1件)。底板1上面分别安装第一支腿2、第二支腿3(2件)、第三支腿4(2件)、第四支腿6(2件)、

主液压缸支架9(2件),均采用焊接固定;拉杆5(2件)分别放到第一支腿2、第二支腿3(2件)之间,将后端加工孔与第一支腿2、第二支腿3(2件) 加工孔对正穿入底杆-滑道10,到位后第二支腿3(2件)两侧分别焊接固定,将前端加工孔与第四支腿6(2件)下加工孔对正穿入固定杆-滑道12,到位后第四支腿6(2件)两侧分别焊接固定,保证拉杆5(2件) 可以左右滑动;拉杆推拉液压缸8(2件)两端分别与第三支腿4(2件) 和拉杆5(2件)用销轴连接固定;主液压缸7安装在主液压缸支架9(2 件)上用抱箍固定;小型液压站及控制系统组件16安装固定在运输小车侧面,通过液压软管分别与主液压缸7、拉杆推拉液压缸8连接;使用过程中当液压拉马通过升降装置高低调整到位后,选择合适的活动杆11 (5件,适合φ100mm、φ110mm、φ120mm、φ130mm、φ140mm、φ150mm 轴的活动杆各1件)穿入拉杆5(2件)上加工孔用插销固定。

7.升降装置包括千斤顶13(2件)、丝杠14(1件)、手轮15(1件)。

8.运输小车包括底板17(1件)、承重台18(2件)、车轮19(4件)、扶手20(1件)。底板17底面四角处分别安装车轮19(4件),用于行走;底板17顶面两侧分别安装承重台18(2件),用于承担液压拉马重量;底板17后端安装扶手20,用于推拉使用。

9.液压拉马的底板1与升降装置的千斤顶13顶端通过螺栓连接方式形成一个整体设备;再整体安装到运输小车的底板17上用螺栓连接固定;小型液压站及控制系统组件16安装在运输小车侧面,通过液压软管分别与主液压缸7、拉杆推拉液压缸8连接。即组装成带式输送机滚筒联轴器更换装置。

10.液压拉马所有零部件采用可低合金高强钢板进行机加工制作,底板 1采用厚度30mm低合金高强钢板;升降装置千斤顶13采用成品千斤顶;运输小车底板17采用厚度20mm普通碳素结构钢板进行机加工制作,承重台18采用20号成品槽钢,车轮19采用φ150mm成品车轮,扶手20 采用φ30mm成品钢管。

11.本实用新型的优点在于,适用多种规格型号的带式输送机滚筒联轴器拆卸作业;制作工艺简单,使用过程安全,操作方便快捷能缩短带式输送机滚筒联轴器现场拆卸时间,降低了操作工人的劳动强度。

附图说明

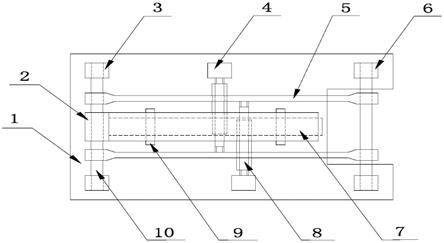

12.图1为液压拉马的俯视图。

13.图2为液压拉马的侧面图。

14.图3为液压拉马的立面图。

15.图4为活动杆11与固定杆-滑道12的示意图。

16.图5为运输小车、升降装置、小型液压站及控制系统组件俯视图。

17.图6为运输小车、升降装置、小型液压站及控制系统组件侧面图。

18.图7为运输小车、升降装置、小型液压站及控制系统组件立面图。

19.图8为带式输送机滚筒联轴器更换装置俯视图。

20.图9为带式输送机滚筒联轴器更换装置侧面图。

21.图10为带式输送机滚筒联轴器更换装置立面图。

22.图中,底板1、第一支腿2、第二支腿3、第三支腿4、拉杆5、第四支腿6、主液压缸7、拉杆推拉液压缸8、主液压缸支架9、底杆-滑道 10、活动杆11、固定杆-滑道12、千斤顶13、丝杠

14、手轮15、小型液压站及控制系统组件16、小车底板17、承重台18、车轮19、扶手20。

具体实施方式

23.本实用新型包括:液压拉马、升降装置、运输小车三部分。液压拉马是本实用新型的核心部分。液压拉马的底板1与升降装置的千斤顶13顶端通过螺栓连接方式形成一个整体设备;通过升降装置实现本实用新型的高度调节功能;再整体安装到运输小车底板17上用螺栓连接固定;通过运输小车实现本实用新型的运输行走功能,小型液压站及控制系统组件16安装在运输小车侧面,通过液压软管分别与主液压缸7、拉杆推拉液压缸8连接。即组装成带式输送机滚筒联轴器更换装置。

24.本实用新型使用时,将带式输送机滚筒联轴器更换装置推至滚筒传动端并与滚筒中心线重合位置,转动手轮15将液压拉马升至合适位置,启动小型液压站及控制系统组件16上拉杆推拉缸8的控制键,通过拉杆推拉液压缸8将两根拉杆5调整至滚筒联轴器外径尺寸,按照滚筒联轴器内径尺寸选择合适的活动杆11,手动穿好合适的活动杆11 两端用销轴固定,再启动小型液压站及控制系统组件16上主液压缸7 的控制键,使主液压缸7缸杆慢慢伸出与滚筒轴头对正,缓慢顶升主液压缸7将滚筒联轴器拉出。必要时可以通过烤枪给滚筒联轴器外表面加热,利用热胀原理辅助带式输送机滚筒联轴器更换装置将滚筒联轴器拉出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1