一种机械设计制造用零件摆放架

1.本实用新型涉及一种零件摆放架,具体涉及一种机械设计制造用零件摆放架。

背景技术:

2.机械设计是现代工业制造的基础,一款成熟的产品是需要工程师们夜以继日地设计、测试、重新设计、重新测试,经历无数次反复才能得到的。在机械设计过程中,有正向开发和逆向开发两种方式,正向开发需要从无到有,每次机械设计完成后都需要制造出相应的模件来进行验证;逆向开发是从有到优的过程,需要对现有的产品进行测量和研究。无论是正向开发还是逆向开发都绕不开一个关键的因素,即对零件的测量和验证,在这个过程中是需要对零件进行摆放的。许多精密零件的表面是不能磕碰的,也需要轻拿轻放,例如曲轴、对表面粗糙度和同轴度有高要求的长杆、陶瓷玻璃制品等,这些零件摆放对设计人员的力量有较高的要求,而实际上许多从事机械设计的人员是文弱的设计人员。文献号为cn204822381u,名称为“一种通用型曲轴摆放托盘”的实用新型专利公开了一种适用于曲轴或长轴型零件的摆放装置,但是这种装置对使用者有较高的力量要求,摆放零件时犹如举重运动员缓缓将哑铃放下的过程对文弱的设计人员来说过于困难,不利于目前一部分文弱的机械设计人员的设计开发工作,因此目前机械设计制造开发人员亟需一种能够轻松摆放长、重、精密、易碎零件的零件摆放架。

技术实现要素:

3.本实用新型的目的是提供一种机械设计制造用零件摆放架,解决现有技术中的零件摆放架设计不合理,导致一部分文弱的机械设计制造开发人员难以独自摆放具有一定长度的、较重的、需要轻拿轻放的零件。

4.本实用新型的技术方案是这样实现的:

5.一种机械设计制造用零件摆放架,包括底座板、主承接装置、次承接装置、支撑板、导向部件、缓降部件,其特征在于,所述支撑板为两块,结构相互对称地分为左支撑板和右支撑板,次承接装置设置在两块支撑板之间,所述主承接装置安装在底座板一侧,次承接装置随支撑板安装在底座板另一侧,所述主承接装置内部包含减振机构,所述次承接装置通过导向部件与两侧的支撑板滑动连接,同时通过缓降部件与底座板连接,所述次承接装置可在两块支撑板之间上下滑动,且下滑过程中会压缩缓降部件,所述次承接装置的初始水平位置要高于主承接装置的初始水平位置。

6.进一步的技术方案是,所述底座板上设有主承接装置槽,支撑板插槽,缓降部件安装孔,缓降部件限位槽,支撑板限位槽,所述缓降部件限位槽位于缓降部件安装孔正下方,二者组合上下贯穿底座板,该组合共四组,每两组之间设置有一个支撑板插槽且三者同位于一个支撑板限位槽内,两个支撑板限位槽设置在底座板上表面一侧的左右两端,所述主承接装置槽设置于底座板上表面另一侧。

7.进一步的技术方案是,所述两块支撑板相对的表面上各自开设两条垂直于底座板

上表面的导向轴轨道槽,每条导向轴轨道槽的下端都连通至底座板上表面,远离主承接装置的导向轴轨道槽高于靠近的另一条,每条导向轴轨道槽的内部开设等高度的导向块轨道腔,二者组合后的横截面为“凸”型,所述支撑板下端设有支撑板插销,支撑板插销插入底座板的支撑板插槽后,支撑板正好落在支撑板限位槽中,导向块轨道腔与缓降部件安装孔正好对接上,缓降部件限位槽、缓降部件安装孔和导向块轨道腔三者一起形成一个连通的通道,所述两块支撑板相对的表面上设有定位销,用于限定次承接装置的下降高度。

8.进一步的技术方案是,所述主承接装置包括主承接座、主承接面、挡板、限位凸环、主承接座套、限位挡环、减振部件,所述主承接面是内凹型的零件接触面,由软性材料制成,设置在主承接座正上方,主承接面的边缘还设置有挡板,挡板与主承接座为一体制成,用于防止零件滑落,所述主承接座设置在主承接座套内,主承接座底部设置有限位凸环,能被设置在主承接座套内边缘上的限位挡环阻挡,使得主承接座只能从主承接座套的一侧进出,所述减振部件设置在主承接座正下方且位于主承接座套内,所述主承接座套可插入底座板的主承接装置槽中。

9.进一步的技术方案是,所述次承接装置包括次承接板,导向板,导向部件,回位部件,缓降部件,所述次承接板安装在导向板上表面,导向部件穿过导向板且两端分别位于左右支撑板的导向块轨道腔中,回位部件和缓降部件分别连接在导向部件端部上下两侧且位于导向块轨道腔中。

10.进一步的技术方案是,所述导向板侧面开设有导向轴通槽,上表面开设有滑块导轨,所述次承接板包括次承接面、防滑齿条、次承接面底板、滑块,次承接面上设有多条防滑齿条,二者均为软性材料制成,次承接面固定安装在次承接面底板上表面,次承接面底板下表面固定安装有滑块,将所述次承接板的滑块安装到导向板的滑块导轨内,次承接板与导向板相互贴合且次承接板可在导向板的上表面上顺着滑块导轨方向进行滑动。

11.进一步的技术方案是,所述导向部件包括导向轴、导向块,导向轴的两端分别固定安装一个导向块,导向轴位于导向轴通槽内,导向块位于导向块轨道腔内,导向部件可在导向轴轨道槽内上下移动,所述导向块下表面固定连接缓降部件,上表面固定连接回位部件,所述回位部件另一端固定连接在导向块轨道腔的顶壁上,所述缓降部件另一端固定连接有限位块,所述缓降部件从底座板底部的缓降部件安装孔插入,延伸到导向块轨道腔中,并由缓降部件限位槽对限位块进行限位。

12.进一步的技术方案是,所述缓降部件为可压缩的空心气柱,其唯一换气部位设置在限位块中,限位块内部设有多个换气孔,换气孔连通空心气柱内部与外部。

13.进一步的技术方案是,所述定位销数量为每块支撑板上至少两个,水平布置,次承接装置被定位销限制后的成水平状,次承接板的水平高度与主承接面最高点的水平高度一致。

14.本实用新型的有益效果在于:

15.1、通过设置一高的次承接装置和一低的主承接装置,使用者在放置长轴型重零件时可以先放一端到主承接装置上,再以主承接装置为支点放置另一端到次承接装置上,避免了使用传统摆放架放置时需要一直维持零件水平的过程,较为省力。

16.2、通过设置在主承接装置上的软性接触面和减振部件,使用者在放置长轴型重零件的一端时,可以较为粗糙的控制力道,不用小心翼翼的轻拿轻放,较为省力。

17.3、通过设置在次承接装置上的软性接触面和缓降部件,使用者在倾靠长轴型重零件时,只需倾靠到次承接装置即可松手,不用费力把持零件到直至放平,较为省力。

18.4、通过两块支撑板和次承接装置形成的“凹”型结构、次承接装置上的防滑齿条、主承接装置上的“凹”型接触面、主承接装置上的挡板,使得零件放上去后不会发生滚落或滑落的风险。

附图说明

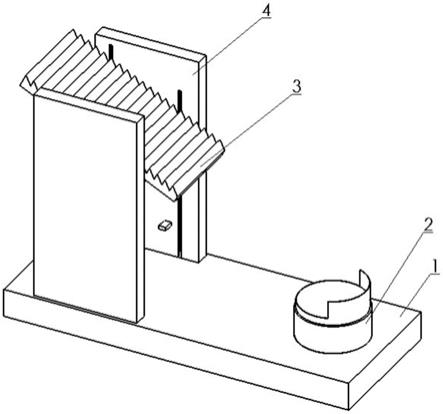

19.图1为本实用新型的总体示意图;

20.图2为本实用新型的零件初摆放示意图;

21.图3为本实用新型的零件摆放完成示意图;

22.图4为底座板具体结构图;

23.图5为主承接装置结构图;

24.图6为次承接装置结构图;

25.图7为导向板结构图;

26.图8为次承接板结构图;

27.图9为缓降装置及导向部件配合图;

28.图10为缓冲气柱结构图;

29.图11为右支撑板正视图;

30.图12为右支撑板仰视图。

31.图中,1底座板,101主承接装置槽,102支撑板插槽,103缓降部件安装孔,104缓降部件限位槽,105支撑板限位槽,2主承接装置,210主承接座,211主承接面,212挡板,213限位凸环,220主承接座套,221限位挡环,230减振部件,3次承接装置,310次承接板,311次承接面,312防滑齿条,313次承接面底板,314滑块,320导向板,321导向轴通槽,322滑块导轨,330导向部件,331导向轴,332导向块,340回位部件,350缓降部件,351限位块,352,换气孔,4支撑板,401导向轴轨道槽,402导向块轨道腔,403定位销,404支撑板插销,5零件。

具体实施方式

32.为了更好理解本实用新型技术内容,下面提供具体实施例,并结合附图对本实用新型做进一步的说明。

33.参见图1至图12,一种机械设计制造用零件摆放架,包括底座板1、主承接装置2、次承接装置3、支撑板4。底座板1上表面左侧固定装有支撑板4,支撑板4为两块,内部结构相互对称地分为左支撑板和右支撑板,底座板1上表面右侧安装有主承接装置2。次承接装置3设置在两块支撑板4之间,次承接装置3通过导向部件330与两侧的支撑板4滑动连接,同时通过缓降部件350与底座板1连接。主承接装置2内部包含减振机构,零件5放置上去后,可以有效的进行缓冲,防止零件5收到冲击。次承接装置3可在两块支撑板4之间上下滑动,且下滑过程中会压缩缓降部件350,次承接装置3的初始水平位置要高于主承接装置2的初始水平位置,零件5一端接触次承接装置3后,可以缓慢的下降直至放平。

34.具体的,底座板1上设有主承接装置槽101用于插接主承接装置2,还设有支撑板插槽102用于插接支撑板4,还设有支撑板限位槽105用于限定支撑板4的位置,还设有缓降部

件安装孔103和缓降部件限位槽104用于安装缓降部件350,缓降部件限位槽104位于缓降部件安装孔103正下方,二者组合上下贯穿底座板1,该组合共四组,每两组之间设置有一个支撑板插槽102且三者同位于一个支撑板限位槽105内,两个支撑板限位槽105设置在底座板1上表面一侧的两端,主承接装置槽101设置于底座板1上表面另一侧。

35.具体的,两块支撑板4相对的表面上各自开设两条垂直于底座板1上表面的导向轴轨道槽401,用于导向部件330插入后能来回滑动,每条导向轴轨道槽401的下端都连通至底座板1上表面,同一块支撑板4上的两条导向轴轨道槽401一高一低,远离主承接装置2的一条高于靠近的另一条。每条导向轴轨道槽401的内部开设等高度的导向块轨道腔402,二者组合后的横截面为“凸”型。支撑板4下端设有支撑板插销404,支撑板插销404插入底座板1的支撑板插槽102后,支撑板4正好落在支撑板限位槽105中,导向块轨道腔402与缓降部件安装孔103正好对接上,缓降部件限位槽104、缓降部件安装孔103和导向块轨道腔402三者一起形成一个连通的通道。两块支撑板4相对的表面上设有定位销403,用于限定次承接装置3的下降高度。

36.具体的,主承接装置2包括主承接座210、主承接面211、挡板212、限位凸环213、主承接座套220、限位挡环221、减振部件230。主承接面211是内凹型的零件接触面,由软性材料制成,优选的使用硅胶材料,将其设置在主承接座210正上方。主承接面211的边缘还设置有挡板212,挡板212与主承接座210为一体制成,用于防止零件5在躺平的过程中往右侧滑落。主承接座210设置在主承接座套220内,主承接座210底部设置有限位凸环213,能被设置在主承接座套220内边缘上的限位挡环221阻挡,使得主承接座210只能从主承接座套220的下侧进出。减振部件230设置在主承接座210正下方且位于主承接座套220内,优选的,使用弹簧作为减振部件230。将主承接座套220插入底座板1的主承接装置槽101后,主承接座210在弹簧的作用下往上弹,直到被限位挡环221卡住。

37.具体的,次承接装置3包括次承接板310,导向板320,导向部件330,回位部件340,缓降部件350。次承接板310安装在导向板320上表面,导向部件330穿过导向板320且两端分别位于左右支撑板4的导向块轨道腔402中。回位部件340优选为弹簧,缓降部件350优选为空心气柱,回位部件340和缓降部件350分别连接在导向部件330端部上下两侧且位于导向块轨道腔402中。

38.具体的,导向板320侧面开设有导向轴通槽321,上表面开设有滑块导轨322。次承接板310包括次承接面311、防滑齿条312、次承接面底板313、滑块314。次承接面311上设有多条防滑齿条312,布满整个次承接面311,次承接面311与防滑齿条312均为软性材料制成且为一体成型。次承接面311固定安装在次承接面底板313上表面。次承接面底板313下表面固定安装有滑块314,将次承接板310的滑块314安装到导向板320的滑块导轨322内,次承接板310与导向板320相互贴合且次承接板310可在导向板320的上表面上顺着滑块导轨322方向进行滑动。

39.具体的,导向部件330包括导向轴331、导向块332,导向轴331为圆柱长杆,导向轴331的两端分别有一个导向块332,导向块332为正六面体块,导向轴331与导向块332为一体成型件。导向轴331位于导向轴通槽321内,导向块332位于导向块轨道腔402内,导向部件330可在导向轴轨道槽401内上下移动。导向块332下表面胶接缓降部件350,上表面焊接回位部件340,回位部件340另一端可通过挂钩的方式固定连接在导向块轨道腔402的顶壁上。

缓降部件350另一端固定连接有限位块351,缓降部件350从底座板1底部的缓降部件安装孔103插入,延伸到导向块轨道腔402中,并由缓降部件限位槽104对限位块351进行限位。

40.具体的,所述缓降部件350为可压缩的空心气柱,其唯一换气部位设置在限位块351中,限位块351内部设有多个换气孔352,换气孔352连通空心气柱内部与外部。

41.具体的,定位销403数量为每块支撑板4上两个,水平布置,次承接装置3被定位销403限制后的成水平状,次承接板310的水平高度与主承接面211最高点的水平高度一致。

42.本实用新型工作原理:

43.本装置使用时,支撑板4中的回位弹簧处于原始状态,可压缩的空心气柱在回位弹簧的拉力下处于伸展状态,次承接面311与底座板1上表面形成钝角,左高右低。主承接装置2在减振弹簧的作用下,处于弹起状态。此时将长轴型的零件5提起,先放置到主承接装置2上,随后将长轴型零件5靠在次承接装置3上,松手即可。由于主承接装置2的主承接面211较为柔软,并且还有减振弹簧进行缓冲,所以使用者可以较为粗鲁的将零件5放到主承接装置2上。将长轴型零件5靠在次承接装置3上时,因为有主承接装置2作为支点,倾靠的过程中比较省力,加上次承接面311是柔软的,也带防滑齿条312,所以倾靠过程中不必小心翼翼的,可以较为轻松的将长轴型零件5倾靠上去。在支撑板4、防滑齿条312、挡板212的限制下,不会发生从旁边滚落或从主承接装置2右侧滑落的情况。长轴型零件5摆放完毕后,次承接装置3受力下压,空心气柱内的空气从换气孔352中缓慢排出,空心气柱被压缩,次承接装置3会缓缓的下降直至接触到定位销403,最后水平躺倒在主承接装置2和次承接装置3上。零件5取走后,回位弹簧会将空心气柱缓慢拉起,空气重新从换气孔352中进入空心气柱,空心气柱缓慢伸展,直至回位弹簧完全回位。使用过程中可以通过调整换气孔352的开启数量,来改变空心气柱的缓降力度,开启的数量越多,则空心气柱越容易被压缩。

44.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1