工字轨道机器人及其万向式导向结构的制作方法

1.本实用新型属于巡检机器人领域,尤其是涉及一种工字轨道机器人及其万向式导向结构。

背景技术:

2.现有巡检机器人结构较为复杂,导致成本较高;且由于其中的行走装置往往所占用空间高度较高,既使得巡检机器人整体高度较高,显得十分厚重,还使得其采用的轨道往往需要特制才能容纳其行走装置,进一步加大了整个巡检系统的成本。而行走装置通常要实现驱动、导向、承重等功能,也通常包括驱动机构、承重机构、导向机构,如何能将行走装置进行超薄化设计,主要也就是对以上几个机构进行相应超薄化改进。另外,为方便维修,也需要能将机器人从工字型吊装轨道上快速安装、分离的快装快分式结构设计,并且还需考虑到如何应对工字轨道弧形转弯处。

3.中国专利cn209904753u公开了一种快装快卸式超薄型吊装轨道机器人及其行走装置,其适用于工字型吊装轨道,位于角落的四个承重轮分别与吊装轨道的下轨道横梁位于轨道竖梁的两侧相接触,承担整个机器人的重量。在解决如何应对工字轨道的转弯处的问题上,该专利的导向轮是设置于前后两组承重轮之间,且导向轮是与轨道竖梁相接触的,此种结构主要问题在于导向轮结构占用空间较大,并且工字轨道转弯处的转弯半径不能太小,适用面受到一定局限。

技术实现要素:

4.有鉴于此,本实用新型提出一种工字轨道机器人及其万向式导向结构,具体为:

5.万向式导向结构,应用于工字轨道机器人,工字轨道机器人的底盘上安装有四个承重轮单元,在底盘上还设有导向单元,导向单元包括转动板、两个导向轮和导向轴承座,导向轴承座与底盘相固接,转动板中部通过转轴与导向轴承座转动连接,转动板两端部分别开设有一长条通孔,两个长条通孔的长度方向共线且与转动板的转动轴心垂直相交,每个导向轮转动连接于一根导向轮轴的上部,导向轮轴的下部垂直穿过转动板对应的长条通孔,且能通过紧固件将导向轮轴的下部与转动板相固定。

6.承重轮单元的承重轮转动连接于承重轮轴的一端,承重轮轴的另一端通过轮轴座垂直固定于支撑板的竖直板体中部。

7.在每个位于行进方向后侧的承重轮单元还相应安装有后侧导向轮,每个后侧导向轮转动安装于一后侧导向轮轴的下部,后侧导向轮轴的上部通过紧固件固接于承重轮与轮轴座之间的承重轮轴上,且后侧导向轮轴与承重轮轴相垂直。

8.竖直板体的上部还铰接有一俯仰架,铰接轴的轴心线与承重轮轴相垂直,俯仰架上转动连接有一涨紧轮,俯仰架与竖直板体之间还设有能为俯仰架提供绕铰接轴向上仰起的弹性力的弹性器件,且在俯仰架俯仰的行程中,涨紧轮的转动轴心线与承重轮轴始终处于同一垂直面内。

9.支撑板竖直板体的上部固接一铰接耳座,俯仰架包括由两侧板和中间板组成的匚型主框架,两侧板的顶端与铰接耳座通过铰接轴相铰接,涨紧轮的轮轴的一端与俯仰架的中部板相垂直固接。

10.在两侧板之间还固设有抵顶板,所述弹性器件为扭簧,扭簧套设于铰接轴上且两弹力部分别抵顶抵顶板、铰接耳座。

11.涨紧轮和弹性器件分别位于俯仰架的中部板的两侧。

12.支撑板的竖直板体与底盘相垂直。

13.工字轨道机器人,包括如上所述的万向式导向结构。

14.本实用新型确保机器人在工字轨道的拐弯处能够顺利行进,且能适用转弯半径较小的应用场景,结构简洁,性能可靠。

附图说明

15.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

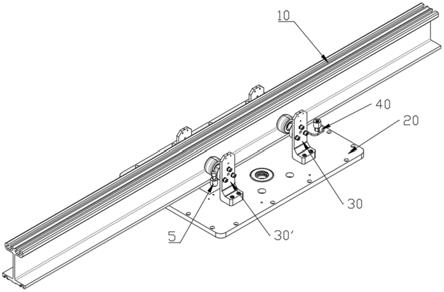

16.图1为工字轨道机器人采用本实用新型的行走装置与工字轨道相结合状态的立体图;

17.图2为本实用新型的前侧导向单元的立体示意图;

18.图3为承重轮单元为配合增强前、后侧导向轮与工字轨道结合稳定性的改进结构的示意图;

19.图4为图3的爆炸示意图;

20.图5为图3结构与工字轨道结合的示意图。

具体实施方式

21.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

22.在本实用新型的描述中,需要理解的是,“前后方向”、“纵向”为机器人的行驶方向,也就是工字轨道的延伸方向,“左右方向”与机器人的行驶方向垂直,“左右方向”也为机器人的“横向”,“上下方向”为常规概念的上下;另,本实用新型的工字轨道100,包括轨道上、下横梁和连接两横梁的轨道竖梁,“内侧”指靠近轨道竖梁的方向,“外侧”指远离轨道竖梁的方向。

23.下面将参考附图并结合实施例来详细说明本实用新型。

24.图1为工字轨道机器人采用本实用新型的行走装置与工字轨道10结合状态的立体图,相对于中国专利cn209904753u,本实用新型的承重轮单元不需要安装于支架上,而是直接安装于底盘20上;负责行走装置在工字轨道10上行进的机构可采用中国专利cn209904753u的驱动涨紧机构,本文不再赘述其具体组成;

25.本实用新型详细说明如下:

26.参见图1所示,底盘20上安装有分别位于行进方向前、后侧的一对前侧承重轮单元30和一对后侧承重轮单元30’,负责整个行走装置在工字轨道10上的负重结合;

27.以前侧承重轮单元30为例,每个承重轮单元30的承重轮31转动连接于承重轮轴32的一端,承重轮轴32的另一端通过轮轴座33垂直固定于支撑板34的竖直板体中部,支撑板34的竖直板体与底盘20相对垂直;承重轮31的转动轴心与底盘20相平行。

28.在底盘20上位于一对前侧承重轮单元的前侧中部还设有前侧导向单元40,参见图2所示,前侧导向单元40包括转动板42、两个前侧导向轮41和导向轴承座44,导向轴承座44与底盘20相固接,转动板42中部通过转轴与导向轴承座44转动连接,转动板42两端部分别开设有一长条通孔43,两个长条通孔43的长度方向共线且与转动板42的转动轴心垂直相交,每个前侧导向轮41转动连接于一根前侧导向轮轴的上部,前侧导向轮轴的下部垂直穿过转动板42对应的长条通孔43,调整好在长条通孔43的位置使两前侧导向轮41分别与工字轨道10下轨道横梁两侧抵接后,由紧固件将前侧导向轮轴的下部与转动板42相固定。如果将机器人与工字轨道相拆离时,则只需将紧固件松动,使得前侧导向轮轴沿长条通孔43长度方向向外挪移,即可解除两前侧导向轮41对下轨道横梁的夹紧状态。

29.由于前侧导向单元位于四组承重轮单元所围建区域的外围,不占用围建区域的空间,且此结构中前侧导向轮体积相对较小,可有助于缩减机器人整体体积;支撑两前侧导向轮41的转动板42可转动,使得机器人可适用于较小转弯半径的使用场景。

30.与前侧导向单元相配合的,在每个后侧承重轮单元30’还相应安装有后侧导向轮5,具体的,每个后侧导向轮5转动安装于一后侧导向轮轴的下部,后侧导向轮轴的上部通过紧固件固接于后侧承重轮单元30’的承重轮与轮轴座之间的承重轮轴上,且后侧导向轮轴与承重轮轴相垂直。两后侧导向轮5配合前侧导向单元,以便于行走装置在工字轨道10后退时的导向。

31.为防止导向轮在遇到下轨道横梁上有积尘或大颗粒障碍物时产生大幅度颠簸导致与下轨道横梁对应侧脱离接触,本实用新型还在承重轮单元30设计了防颠簸结构,具体如下:

32.支撑板34竖直板体的上部还铰接有一俯仰架37,铰接轴的轴心线与承重轮轴32相垂直,俯仰架37上转动连接有一涨紧轮38,俯仰架37与竖直板体之间还设有弹性器件为俯仰架37提供绕铰接轴向上仰起的弹性力,且在俯仰架37俯仰的行程中,涨紧轮38的转动轴心线与承重轮轴32始终处于同一垂直面内。

33.具体的,如图3至图4所示,支撑板34竖直板体的上部固接一铰接耳座35,俯仰架37包括由两侧板371和中间板372组成的匚型主框架,俯仰架37的两侧板371的顶端与铰接耳座35通过铰接轴351相铰接,涨紧轮38的轮轴一端与中间板372相垂直固接;抵顶板373位于两侧板371之间,所述弹性器件为扭簧,扭簧套设于铰接轴351上且两弹力部分别抵顶抵顶板373、铰接耳座35。涨紧轮38和弹性器件分别位于中部板372的两侧。

34.安装时,先将俯仰架37按下,使承重轮31与工字轨道10的下轨道横梁相抵接后,松开俯仰架37,在扭簧弹力作用下,使涨紧轮38与上方的上轨道横梁相抵接,此结构既节省空间,又便于与工字轨道的安装和分离,且能较大程度的抵消行经障碍物上时产生的颠簸,使得前、后侧导向轮始终保持与工字轨道下轨道下横梁对应侧的抵接,有效避免了前、后侧导向轮与工字轨道发生脱离。

35.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型

的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1