一种抗干扰稳定型电控锁的制作方法

1.本实用新型涉及锁具技术领域,具体涉及一种抗干扰稳定型电控锁。

背景技术:

2.传统电动车或摩托车上的电源锁为钥匙控制的机械锁,必须要手动将钥匙插入转动才能开启。机械锁中的钥匙易丢失、折断,由此产生了电控锁。

3.电动车在使用时,经常出现以下情况:

4.一、用户在自动龙头锁解锁时,扭动车头,导致锁舌卡住,无法回收;

5.二、在自动龙头锁上锁时,未将车头锁孔对准锁舌,导致无法上锁;

6.三、车辆在行驶过程中极易发生抖动,会导致锁舌产生误动作;

7.四、电控锁在使用过程中还易发生堵转,加大电机和齿轮的负荷;

8.五、由于机车在使用过程中,会面对复杂的电磁场环境,难免在电路或电线中产生感应电流,使得电机产生误动作。

技术实现要素:

9.本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种抗干扰稳定型电控锁,可应对极端操作、车辆抖动、电路故障等极端情况,防止锁舌误动作,使得锁舌可以正常回收与弹出,整体具有良好的抗干扰性及稳定性。

10.为实现上述目的,本实用新型提供了如下技术方案:一种抗干扰稳定型电控锁,包括内部设有安装腔的壳体,所述壳体内设有电机、锁舌,所述电机联动有齿轮组,其特征在于,所述齿轮组联动有螺杆,所述螺杆中部设有分布于外周的螺旋齿,所述壳体端部设有与螺杆间隙配合的第一安装孔,所述第一安装孔位于靠近螺旋齿的端部设有与螺旋齿啮合的螺旋导槽,所述壳体另一端设有与第一安装孔同轴心的第二安装孔,所述锁舌分布于第二安装孔内,所述锁舌与螺杆之间设有第一弹簧,所述第一弹簧两端分别与螺杆、锁舌抵触连接,所述壳体内设有与锁舌滑动配合的导向块,所述导向块联动有第二弹簧,所述第二弹簧两端分别与导向块、壳体抵触连接,所述第二弹簧的中心轴线与第一弹簧的中心轴线相互平行。

11.采用上述技术方案,解决了背景技术中所提的情况一的问题,当锁舌回收时,电机带动螺杆后退,此时,若车头将锁舌卡死,螺杆的后退动作将不受影响。而第二弹簧在螺杆前压时已经被挤压获得弹力。因此,一旦车头摆正,不卡住锁舌时,第二弹簧会将锁舌回弹,达到解锁目的。

12.解决了背景技术中所提的情况二的问题,通过电机带动齿轮组,再带动螺杆转动,由于螺旋齿与螺旋导槽的作用下,螺杆只能沿第一安装孔轴线方向作前后运动。向前运动时,将锁舌向前顶,如果出现锁孔未对准,将会压缩第一弹簧,但螺杆仍会推动导向块前移。第一弹簧压缩,当车头旋转,锁孔对准锁舌时,第一弹簧再将锁舌弹出,实现上锁目的。

13.解决了背景技术中所提的情况三的问题,通过在螺杆上设置螺旋齿、在第一安装

孔内设置螺旋导槽,促使螺杆被螺纹限位,仅可通过旋转的方式才可发生前后运动,由于电动车抖动、震动不可能造成螺杆旋转运动,因此可解决车辆抖动、震动导致锁舌误动作的问题。

14.综上,采用上述技术方案可应对用户的在上锁和解锁时的极端操作、车辆抖动、电路故障等极端情况,防止锁舌误动作,即使锁舌出现误动作,锁体可根据上述结构进行动作纠正,使得锁舌可以正常回收与弹出,整体具有良好的抗干扰性及稳定性。

15.上述的一种抗干扰稳定型电控锁可进一步设置为:所述螺杆上套设有分布于螺旋齿与导向块之间的第三弹簧,所述螺杆端部设有与第三弹簧端部抵触连接的限位板,所述第三弹簧另一端与壳体抵触连接。

16.采用上述技术方案,解决了背景技术中所提的情况四的问题,本产品由电机带动齿轮组,再由齿轮组带动螺杆旋转,通过螺旋导槽使得螺杆前后移动。当螺杆前移至螺纹最前端时,与导向块仍留有空间,让电机可以持续转动不堵死,然后通过第一弹簧将其回压,使得螺旋齿与螺旋导槽始终紧贴,又可在后续顺利回收。同理,当螺杆后退至螺纹末端时,仍留有运动空间,使得电机仍可继续旋转。再由第三弹簧提供向前弹力,使得螺旋齿与螺旋导槽始终紧贴,以便再次向前运动。防止电机出现堵转,降低电机和齿轮的负荷,从而延长使用寿命。

17.上述的一种抗干扰稳定型电控锁可进一步设置为:所述壳体位于导向块上方设有第三安装孔,所述第三安装孔内设有第四弹簧,所述第四弹簧抵触连接有钢珠,所述钢珠在第四弹簧的作用下与导向块的端面抵触连接。

18.采用上述技术方案,针对背景技术中所提的情况五,通过设置第四弹簧和钢珠,可以给锁舌伸出造成较大阻力,使得电机需达到附加电压值才能驱动锁舌前移,调整弹簧力值,可使驱动电压达到设想值,以屏蔽电磁干扰所形成的感应电流,避免干扰产生的误动作,且还可抵御机车的抖动和震动的情况,进一步提升电控锁的抗干扰性及稳定性。

19.上述的一种抗干扰稳定型电控锁可进一步设置为:所述壳体位于导向块下方设有若干组沿锁舌轴线方向分布的第一铜片,所述导向块相对固连有可选择性与第一铜片抵触连接的第二铜片。

20.当锁舌伸出被阻挡时,导向块会随螺杆先伸出到指定位置,压缩第一弹簧,形成弹力,待锁孔对准锁舌时再弹出锁舌。锁舌退回时,螺杆先回收,再由第二弹簧带动导向块,再带动锁舌回收,当锁舌回收被卡住时,螺杆先收回,待锁舌不被卡住时,回收锁舌。采用上述技术方案,在导向块下方装上第二铜片,在伸出和收回状态时分别接通不同位置的第一铜片作为位置电信号,两组铜片的结构使得可以组合出锁体所有位置情况,然后将位置信号回馈至控制芯片,以传达动作是否完成是否有误动作,以便在错误时由控制芯片程序进行纠正操作,从而防止锁舌误动作造成行车安全隐患。

21.上述的一种抗干扰稳定型电控锁可进一步设置为:所述壳体位于导向块下方设有第四安装孔,所述第四安装孔可拆卸安装有分盖,所述第一铜片固定安装于分盖上。

22.采用上述技术方案,便于第一铜片的安装,通过集成到分盖上,组装时,仅需将分盖与壳体进行组装即可。

23.上述的一种抗干扰稳定型电控锁可进一步设置为:所述壳体包括面盖及分别与面盖两端可拆卸连接的基座,所述面盖为塑料制成,所述基座为合金材料制成。

24.采用上述技术方案,将锁舌、螺栓周边结构与基座进行分离,采用穿插结构固定,在通过上下螺丝锁合,形成受力部位使用合金材料、非受力部位使用塑料材料,降低生产成本。

25.下面结合附图和实施例对本实用新型作进一步详细说明。

附图说明

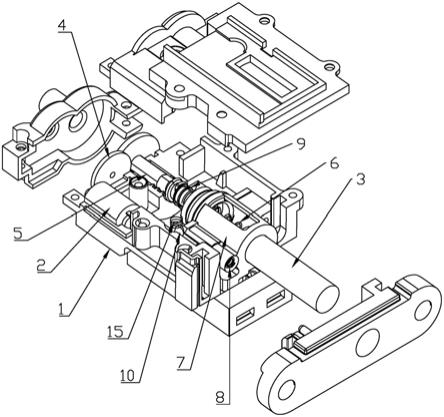

26.图1为本实用新型实施例的爆炸示意图;

27.图2为本实用新型实施例的正视示意图;

28.图3为图2中a-a向剖面示意图;

29.图4为本实用新型实施例中第一铜片与第二铜片的位置结构示意图;

30.图5为本实用新型实施例的壳体爆炸示意图;

31.图6为本实用新型实施例的第三安装孔示意图。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.如图1至6所示的一种抗干扰稳定型电控锁,包括内部设有安装腔的壳体1,所述壳体1内设有电机2、锁舌3,所述电机2联动有齿轮组4,所述齿轮组4联动有螺杆5,所述螺杆5中部设有分布于外周的螺旋齿51,所述壳体1端部设有与螺杆5间隙配合的第一安装孔11,所述第一安装孔11位于靠近螺旋齿51的端部设有与螺旋齿51啮合的螺旋导槽12。由电机2带动齿轮组4,再由齿轮组4带动螺杆5旋转,通过螺旋导槽12使得螺杆5前后移动。当螺杆5前移至螺纹最前端时,与导向块7仍留有空间,让电机2可以持续转动不堵死,然后通过第一弹簧6将其回压,使得螺旋齿51与螺旋导槽12始终紧贴,又可在后续顺利回收。同理,当螺杆5后退至螺纹末端时,仍留有运动空间,使得电机2仍可继续旋转。再由第三弹簧9提供向前弹力,使得螺旋齿51与螺旋导槽12始终紧贴,以便再次向前运动。防止电机2出现堵转,降低电机2和齿轮的负荷,从而延长使用寿命。通过在螺杆5上设置螺旋齿51、在第一安装孔11内设置螺旋导槽12,促使螺杆5被螺纹限位,仅可通过旋转的方式才可发生前后运动,由于电动车抖动、震动不可能造成螺杆5旋转运动,故还可解决车辆抖动、震动导致锁舌3误动作的问题。

34.所述壳体1另一端设有与第一安装孔11同轴心的第二安装孔13,所述锁舌3分布于第二安装孔13内,所述锁舌3与螺杆5之间设有第一弹簧6,所述第一弹簧6两端分别与螺杆5、锁舌3抵触连接,所述壳体1内设有与锁舌3滑动配合的导向块7,所述导向块7联动有第二弹簧8,所述第二弹簧8两端分别与导向块7、壳体1抵触连接,所述第二弹簧8的中心轴线与第一弹簧6的中心轴线相互平行。所述螺杆5上套设有分布于螺旋齿51与导向块7之间的第三弹簧9,所述螺杆5端部设有与第三弹簧9端部抵触连接的限位板52,所述第三弹簧9另一端与壳体1抵触连接。当锁舌3伸出时,通过电机2带动齿轮组4,再带动螺杆5转动,由于螺旋齿51与螺旋导槽12的作用下,螺杆5只能沿第一安装孔11轴线方向作前后运动。向前运动

时,将锁舌3向前顶,如果出现锁孔未对准,将会压缩第一弹簧6,但螺杆5仍会推动导向块7前移。第一弹簧6压缩,当车头旋转,锁孔对准锁舌3时,第一弹簧6再将锁舌3弹出,实现上锁目的。当锁舌3回收时,电机2带动螺杆5后退,此时,若车头将锁舌3卡死,螺杆5的后退动作将不受影响。而第二弹簧8在螺杆5前压时已经被挤压获得弹力。因此,一旦车头摆正,不卡住锁舌3时,第二弹簧8会将锁舌3回弹,达到解锁目的。

35.所述壳体1位于导向块7上方设有第三安装孔14,所述第三安装孔14内设有第四弹簧10,所述第四弹簧10抵触连接有钢珠15,所述钢珠15在第四弹簧10的作用下与导向块7的端面抵触连接。上述技术方案可给锁舌3伸出造成较大阻力,使得电机2需达到附加电压值才能驱动锁舌3前移,调整弹簧力值,可使驱动电压达到设想值,以屏蔽电磁干扰所形成的感应电流,避免干扰产生的误动作,且还可抵御机车的抖动和震动的情况,进一步提升电控锁的抗干扰性及稳定性。

36.所述壳体1位于导向块7下方设有六组沿锁舌3轴线方向分布的第一铜片16,所述导向块7相对固连有可选择性与第一铜片16抵触连接的第二铜片17。在伸出和收回状态时分别接通不同位置的第一铜片16作为位置电信号,两组铜片的结构使得可以组合出锁体所有位置情况,然后将位置信号回馈至控制芯片,以传达动作是否完成是否有误动作,以便在错误时由控制芯片程序进行纠正操作,从而防止锁舌3误动作造成行车安全隐患。

37.所述壳体1位于导向块7下方设有第四安装孔,所述第四安装孔可拆卸安装有分盖19,所述第一铜片16固定安装于分盖19上。便于第一铜片16的安装,通过集成到分盖19上,组装时,仅需将分盖19与壳体1进行组装即可。

38.所述壳体1包括面盖20及分别与面盖20两端可拆卸连接的基座18,所述面盖20为塑料制成,所述基座18为合金材料制成。将锁舌3、螺栓周边结构与基座18进行分离,采用穿插结构固定,在通过上下螺丝锁合,形成受力部位使用合金材料、非受力部位使用塑料材料,降低生产成本。

39.综上,上述技术方案具有以下优点:

40.1)可应对用户的各种极端操作,使得锁舌3可以正常回收与弹出;

41.2)可应对车辆抖动,电磁干扰,电路故障等极端情况,防止锁舌3误动作。即使锁舌3出现误动作,锁体也有相应的机制与结构进行动作纠正;

42.3)锁体具备防止电机2堵转结构,可在锁舌3伸出和收回时防止电机2堵转以降低对电机2和齿轮的负荷;

43.采用低成本结构,对受力部分使用铝合金材料,非受力部分使用塑料材料,最低程度降低成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1