L型执行器、机械臂以及机器人的制作方法

l型执行器、机械臂以及机器人

技术领域

1.本实用新型实施例涉及执行器技术领域,特别涉及一种l型执行器、机械臂以及机器人。

背景技术:

2.随着智能机器人技术的不断发展,机器人涉及得分领域越来越广泛,在某些领域要求机器人能够完成更多的动作,因此要求机器人有较高的自由度,例如工业机器人、医疗机器人以及仿生机器人等。

3.现有的执行器一般将电机与减速机构轴向排列设置;然而,这种轴向排列设置往往导致轴向尺寸很大,不便于在机器人中的某些关节位置安装。

技术实现要素:

4.本实用新型实施方式的目的在于提供一种l型执行器,紧凑小巧。

5.为解决上述技术问题,本实用新型的实施方式提供了一种l型执行器,包括驱动模块及传动模块,所述驱动模块包括电机;所述传动模块包括输出件以及驱动所述输出件的减速组件,所述减速组件与所述电机并排间隔设置;所述l型执行器还包括传动连接于所述电机与所述减速组件之间的传动组件,所述传动组件包括连接所述减速组件的主传动件;所述传动模块具有沿轴向贯穿所述输出件、减速组件与主传动件且两端开口的中心通孔。

6.另外,所述驱动模块包括驱动外壳,所述传动模块安装在驱动外壳上,所述驱动外壳的底部设有第一导线槽,该第一导线槽连通所述中心通孔。

7.另外,所述驱动外壳包括电机安装主体及安装在电机安装主体底部的驱动底盖,所述第一导线槽设置在所述驱动底盖上,所述电机安装在电机安装主体中;所述电机安装主体上设有连通所述第一导线槽的第二导线槽,所述驱动模块具有导线连接端子,该导线连接端子露出在所述第二导线槽中。

8.另外,所述第二导线槽的数量为多个,各第二导线槽沿电机安装主体的外壁竖向延伸;所述第一导线槽包括交错连通设置的横向部及纵向部,其中横向部的一端与所述中心通孔连通,另一端与其中一个第二导线槽的下端连通;所述纵向部的两端分别与一个第二导线槽的下端连通。

9.另外,所述传动模块还包括内部中空的传动轴,所述中心通孔形成于所述传动轴中,所述传动轴贯穿所述输出件与减速组件,所述传动轴的一端与所述输出件固定。

10.另外,所述传动模块还包括设于所述传动轴穿出所述主传动件之外一端的传动轴编码器,所述传动轴编码器包括第一磁铁以及与所述第一磁铁相对的第一芯片,其中所述第一磁铁由所述传动轴驱使转动。

11.另外,所述驱动模块包括驱动外壳,所述传动模块安装在驱动外壳上,所述传动轴穿过主传动件后的端部外周固定有第一计数齿轮;所述驱动外壳上安装有与所述第一计数齿轮啮合的第二计数齿轮;所述第一磁铁安装于第二计数齿轮中心,所述第一芯片安装于

驱动外壳。

12.另外,所述电机包括电机轴;所述驱动模块还包括抱闸及抱闸锁定片,所述抱闸锁定片与所述电机轴周向定位连接,通过抱闸对抱闸锁定片的作用以限制所述电机轴的转动。

13.另外,所述驱动模块还包括驱动板与电机轴编码器,所述电机轴编码器包括固定于所述电机轴末端的第二磁铁以及固定于所述驱动板并与所述第二磁铁相对的第二芯片。

14.另外,所述主传动件包括主齿轮及与该主齿轮同轴固定的一级太阳齿轮,所述主齿轮与所述电机传动连接;所述减速组件包括行星齿轮组件,所述一级太阳齿轮与所述行星齿轮组件啮合。

15.另外,所述主传动件还包括设置在主齿轮及一级太阳齿轮之间的定位环台,所述传动模块还包括套设在该定位环台上的第一轴承。

16.另外,所述传动模块还包括齿圈主体,所述行星齿轮组件安装在齿圈主体中;所述行星齿轮组件包括中间行星架与枢接在该中间行星架一侧的一级行星齿轮;所述一级行星齿轮与所述一级太阳齿轮啮合,所述齿圈主体的内壁设有内齿圈,所述一级行星齿轮与所述内齿圈啮合;所述中间行星架与所述输出件传动连接。

17.另外,所述行星齿轮组件还包括固定在所述中间行星架另一侧的二级太阳齿轮以及枢接在所述输出件上的二级行星齿轮,所述二级行星齿轮与所述二级太阳齿轮啮合,所述二级行星齿轮与所述内齿圈啮合。

18.另外,所述二级太阳齿轮上套设有轴承安装套,所述传动模块还包括设置在该输出件的外壁与所述齿圈主体之间的第二轴承,以及设置在该输出件的内壁与所述轴承安装套之间的第三轴承。

19.另外,所述主传动件包括主齿轮;所述传动组件包括安装在电机上的驱动齿轮及与所述驱动齿轮啮合的中间齿轮,所述中间齿轮与所述主齿轮啮合。

20.本实用新型还提供一种机械臂,包括上述l型执行器。

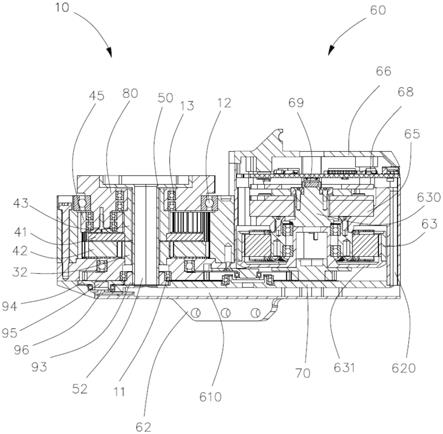

21.本实用新型还提供一种机器人,包括上述机械臂。

22.本实用新型实施方式的l型执行器相对于相关技术而言,通过减速组件与所述电机并排间隔设置,减少了轴向长度,紧凑小巧。更主要的,本l型执行器中,通过在传动模块设置贯穿输出件、减速组件以及主传动件的中心通孔,可以在使用执行器或多执行器串联时将导线从中心通孔中穿过而伸出在输出件端面,这样在执行器上电输出件转动时导线不会出现纠缠、绞线、破损的情况,解决了现有执行器从外部走线时存在的问题。

附图说明

23.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

24.图1为本实用新型的一实施例的l型执行器的立体示意图;

25.图2为图1的l型执行器俯视图;

26.图3为图2的l型执行器沿着线a-a的剖视图;

27.图4为图1的l型执行器另一角度的立体示意图,其中隐藏了第一导线盖板及第二

导线盖板以显示出第一导线槽及第二导线槽;

28.图5为图1的l型执行器的另一个角度的立体分解图;

29.图6为图5的l型执行器的传动模块的立体分解图;

30.图7为图4的l型执行器的另一个角度隐藏了驱动外壳的部分组装示意图。

具体实施方式

31.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本实用新型各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术所要求保护的技术方案。

32.本实用新型的一实施方式涉及一种l型执行器,本实施方式的核心在于,包括驱动模块及传动模块,所述驱动模块包括竖向设置的电机;所述传动模块包括绕竖向轴线转动的输出件以及驱动所述输出件的减速组件,所述减速组件与所述电机并排间隔设置;所述l型执行器还包括传动连接于所述电机与所述减速组件之间的传动组件,所述传动组件包括连接所述减速组件的主传动件;所述传动模块具有沿轴向贯穿所述输出件、减速组件与主传动件且两端开口的中心通孔。需说明的是,本l型执行器的“l”并不用于限定执行器的外观为l形状,其是指驱动模块与传动模块之间动力传递的方向与模块自身的轴向成l分布。本实用新型实施方式的l型执行器相对于相关技术而言,通过减速组件与所述电机并排间隔设置,减少了轴向长度,紧凑小巧。另外,传动模块上贯穿设置的中心通孔用于供导线穿过,避免导线缠绕或者破损的问题。本实用新型还保护一种机械臂及机器人,该机械臂包括上述l型执行器;该机器人包括所述机械臂。

33.下面对本实施方式的l型执行器的实现细节进行具体的说明,以下内容仅为方便理解提供的实现细节,并非实施本方案的必须。

34.请参考图1至图7,为本实用新型的一实施例的l型执行器,用于机器人上,尤其是智能机器人如工业机器人、医疗机器人以及仿生机器人等等。该l型执行器为电动执行器。该l型执行器包括传动模块10及驱动模块60。驱动模块60包括竖向设置的电机63;传动模块10包括绕竖向轴线转动的输出件80以及驱动输出件80的减速组件,所述减速组件与电机63并排间隔设置;所述l型执行器还包括传动连接于电机63与所述减速组件之间的传动组件70;传动组件70包括连接所述减速组件的主传动件30;传动模块10具有沿轴向贯穿输出件80、减速组件与主传动件30且两端开口的中心通孔52。在本实施例中,该中心通孔52用于供连接外部执行器及内部导线端子接口的导线穿过,避免导线缠绕或者破损的问题。

35.请参阅图1至图5,驱动模块60包括驱动外壳(图未标),传动模块10安装在驱动外壳上,所述驱动外壳的底部设有第一导线槽610,该第一导线槽610连通中心通孔52。具体地,所述驱动外壳包括电机安装主体62及安装在电机安装主体62的驱动底盖61,第一导线槽610设置在驱动底盖61上,电机63安装在电机安装主体62中;电机安装主体62上设有连通第一导线槽610的第二导线槽620。更进一步地,驱动底盖61上安装有第一导线盖板611以对应盖住第一导线槽610;驱动模块60具有导线连接端子,该导线连接端子露出在第二导线槽620中。电机安装主体62上设有第二导线盖板621以对应盖住第二导线槽620。

36.在本实施例中,第二导线槽620的数量为多个,各第二导线槽620沿电机安装主体62的外壁竖向延伸;第一导线槽610包括交错连通设置的横向部及纵向部,其中横向部的一端与中心通孔52连通,另一端与其中一个第二导线槽620的下端连通;所述纵向部的两端分别与一个第二导线槽620的下端连通。具体地,第一导线槽610呈“十”字形设置。

37.驱动模块60还包括驱动板68。换言之,驱动底盖61的第一导线槽610分别与传动轴50的中心通孔52及电机安装主体62的第二导线槽620连通。具体地,第二导线槽620分别连通至电机63及驱动板68的导线连接端子;即第二导线槽620用于容置分别连接电机63及驱动板68的导线。驱动模块60还包括电机尾盖66,电机尾盖66安装在电机安装主体62的底部并对驱动板68进行保护。

38.电机63包括电机轴630(如图3所示),本实施例中电机63为外转子电机并包括一罩设在定子上的转子罩盖631,转子罩盖631中部有伸入定子底座中的轴部,该电机轴630即使固定于轴部的末端从而与转子罩盖631同步转动;驱动模块60还包括电机轴编码器,电机轴编码器包括固定于电机轴630末端的第二磁铁69以及固定于驱动板68并与第二磁铁69相对的第二芯片,以记录电机轴630转动的圈数。具体地,驱动板68上的第二芯片通过记录第二磁铁69转动使磁场改变的次数,从而记录电机63转动的圈数。

39.驱动模块60还包括安装在电机安装主体61内的抱闸65及抱闸锁定片67,抱闸锁定片67与电机轴620周向定位连接,通过抱闸65对抱闸锁定片67的作用以限制电机轴620的转动。具体地,电机轴620穿过电机62及抱闸65后轴体尾部与抱闸锁定片67配合,通过卡簧将电机轴620的轴体尾部轴向限制在抱闸65中;当抱闸65通电时,电机轴620可以自由转动,当抱闸65断电时,抱闸65限制抱闸锁定片67的转动从而限制住电机轴620的转动。

40.传动组件70还包括安装在电机63上的驱动齿轮71及与驱动齿轮71啮合的中间齿轮72,中间齿轮73与主传动件30连接。

41.主传动件30包括主齿轮31及与该主齿轮31同轴固定的一级太阳齿轮32,主齿轮31与所述电机63传动连接;具体地,主齿轮31与中间齿轮73啮合。所述减速组件包括行星齿轮组件40,一级太阳齿轮32与行星齿轮组件40啮合。主传动件30还包括设置在主齿轮31及一级太阳齿轮32之间的定位环台(图未示),传动模块10还包括设置在该定位环台上的第一轴承11。

42.请一并参阅图6及图7,传动模块10还包括齿圈主体20;行星齿轮组件40安装在齿圈主体20中。齿圈主体20呈中空圆柱体设置,齿圈主体20的内壁设有内齿圈,以对应啮合行星齿轮组件40。

43.具体地,行星齿轮传动组件40包括中间行星架41、枢接在该中间行星架41一侧的一级行星齿轮42、与中间行星架41的另一侧固定连接的二级太阳齿轮43;一级行星齿轮41与一级太阳齿轮32啮合。齿圈主体20的内壁设有内齿圈,一级行星齿轮42与内齿圈啮合;中间行星架41与输出件80传动连接。

44.进一步地,一级行星齿轮42的数量为五个,圆周分布并分别枢接在中间行星架41上,各一级行星齿轮42与一级太阳齿轮32啮合的同时,也与齿圈主体20的内齿圈啮合,以保持一级行星齿轮42的稳定运转。一级行星齿轮42围绕并啮合在一级太阳齿轮32周围;当电机63转动,通过传动组件70带动主传动件30转动时,一级太阳齿轮32转动并利用啮合关系驱使一级行星齿轮42自转,而由于与齿圈主体20的内齿圈啮合,一级行星齿轮42在自转的

同时也会沿齿圈主体20的内齿圈移动,即绕一级太阳齿轮32公转,这一公转就带动了中间行星架41转动,从而驱动二级太阳齿轮43转动。

45.行星齿轮传动组件40还包括枢接在该输出件80上的二级行星齿轮45。二级行星齿轮45与二级太阳齿轮43啮合,二级行星齿轮45与所述内齿圈啮合。在本实施例中,二级行星齿轮45的数量为五个,二级行星齿轮45圆周分布并分别枢接在输出件80上。二级行星齿轮45围绕并啮合在二级太阳齿轮43的周围。二级太阳齿轮43转动时,通过二级行星齿轮45带动输出件80转动。在本实施例中,各二级行星齿轮45与二级太阳齿轮43啮合的同时,也与齿圈主体20的内齿圈啮合。

46.当电机63转动,带动传动组件70、主传动件30及中间行星架41转动时,一级太阳齿轮32转动并利用啮合关系驱使二级行星齿轮45自转,而由于与齿圈主体20的内齿圈啮合,二级行星齿轮45在自转的同时也会沿齿圈主体20的内齿圈移动,即绕二级太阳齿轮43公转,这一公转就带动了输出件43转动,从而驱动输出件43及传动轴50转动。

47.进一步地,所述二级太阳齿轮43上套设有轴承安装套,所述传动模块10还包括设置在该输出件80的外壁与所述齿圈主体20之间的第二轴承12,以及设置在该输出件80的内壁与所述轴承安装套之间的第三轴承13。通过在输出件80的内壁和外壁设置双轴承结构,可减小输出件80的轴向窜动。

48.传动轴50与输出件80固定连接。具体地,传动轴50靠近第二安装端22的一端周面径向向外延伸有固定盘51,该固定盘51通过卡接或者螺纹连接的方式与输出件80固定。传动轴50贯穿主传动件30及行星齿轮组件40;传动轴50的中心通孔52靠近主传动件30的位置连通第一导线槽610,中心通孔52靠近远离主传动件30的一端的位置用于与其它的执行器连接,避免了导线从外部连接,使导线缠绕或者破损的问题。

49.请参阅图7,传动轴50穿过主传动件30后的端部外周固定有第一计数齿轮93;驱动外壳上安装有与第一计数齿轮93啮合的第二计数齿轮94;所述传动模块10还包括传动轴编码器,传动轴编码器包括安装在第二计数齿轮94中心的第一磁铁95及安装在驱动外壳上的第一芯片96,通过第一芯片96检测第二计数齿轮94的第一磁铁95的转动次数,从而检测出传动轴50的转动次数。由于传动轴50为中空结构且内部的中心通孔52为走线所用,因此第一磁铁95难以直接设置在传动轴50的端面上,故而将第一磁铁95偏置并通过两个计数齿轮来将传动轴50的转动传递至第一磁铁95。当然,此种设置方式也并非唯一,也可将磁性件做成磁圈并直接套设在传动轴50末端周面上,并使第一芯片96错开传动轴50的开口与磁圈的部分相对。

50.本实用新型l型执行器,通过减速组件与电机63并排间隔设置,减少了轴向长度,紧凑小巧。另外,传动模块10上贯穿设置的中心通孔52用于供导线穿过,避免导线缠绕或者破损的问题。

51.本实用新型的驱动齿轮71通过与中间齿轮72、主传动件30、中间行星架41、输出件80的传递,由上面的各级减速,因此驱动齿轮71最终传递至传动轴50的减速比为80;从而实现了较大的减速,达到柔性执行的需求。

52.本领域的普通技术人员可以理解,上述各实施方式是实现本实用新型的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本实用新型的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1