传动组件和机器人的制作方法

1.本实用新型涉及机器人技术领域,具体而言,涉及一种传动组件和机器人。

背景技术:

2.在相关技术中,机器人关节传动机构都是采取同步带与减速机相连,或者是减速机与电机直接相连,这种方式虽然可以实现大速比减速,但是由于机构中心为实心,所以没有办法在机器人旋转关节中解决线缆走线问题,导致关节的旋转角度受到限制,且影响线缆的使用寿命。

3.因此,如何设计出一种可有效解决上述技术缺陷的排风组件,成为了亟待解决的技术问题。

技术实现要素:

4.本实用新型旨在至少解决现有技术中存在的技术问题之一。

5.为此,本实用新型第一方面提出了一种传动组件。

6.本实用新型第二方面提出了一种机器人。

7.有鉴于此,本实用新型第一方面提出了一种传动组件,传动组件包括:驱动件,包括驱动轴;第一齿轮,与驱动轴相连;第二齿轮,与第一齿轮啮合,包括通孔;减速器,与第二齿轮相连,包括贯穿减速器的通道;其中,通孔与通道连通。

8.本技术限定了一种传动组件,传动组件可应用在机器人等设备上。传动组件能够带动与其相连接的结构转动,例如传动组件可以连接机器人上某一关节上的机械臂,以带动机械臂相对传动组件转动。具体地,传动组件包括驱动件和减速器,驱动件上设置有驱动轴,驱动件工作时驱动驱动轴高速转动。驱动轴将高速转动趋势由减速器的输入端输入减速器,通过减速器转化为低速转动后由减速器的输出端输出,以带动与减速器的输出端相连接的结构转动。然而,为满足设备的电控需求和供电需求,需要有线缆跨过传动组件并连接在减速器输出端所连接的机构上,由此可见传动组件具备布线需求。

9.针对这一布线需求,相关技术中多将线缆布置在传动组件的周侧,以避开驱动件和减速器,防止驱动件和减速器内卷入线缆。但是,该布线方式会影响传动组件所连接的机构的转动幅度,为转动机构的设计和动作带来不利条件。并且避让减速器设计的线缆若在转动过程中接触到转动机构,则会被转动机构拉拽或弯扭,以至于线缆产生磨损甚至断裂的问题,影响线缆的使用寿命,且容易产生安全事故。

10.对此,本技术所限定传动组件中,减速器上设置有贯穿减速器的通道,减速器和驱动件之间通过第一齿轮和第二齿轮传动。具体地,驱动件的驱动轴上套设有第一齿轮,第一齿轮与驱动轴固连,以使第一齿轮随驱动轴同步转动,第二齿轮和第一齿轮相啮合,第一齿轮中部设置沿自身轴线方向贯穿第一齿轮的通孔。减速器与第二齿轮相连接,具体将减速器的输入端与第二齿轮在轴向上固连,以使第二齿轮可以将高速转动趋势输入至减速器内。其中,在完成装配后,第二齿轮的上的通孔与减速器上的通道相连通,以使线缆可以从

第二齿轮和减速器的内部穿过传动组件并与末端设备电连接。由此可见,相较于直接将驱动件的输出轴与减速器相连接的技术方案来说,通过第一齿轮和第二齿轮连接件的驱动件可以布置在减速器的周侧,以避开减速器的输入端,使线缆可以在不被驱动件干扰。在此基础上,通过在第二齿轮上设置通孔并在减速器上设置与通孔相连通的通道,使线缆可以经由通孔和通道贯穿第二齿轮和减速器,使传动组件具备了内部布线的能力。从而解决了上述相关技术中因将线缆布置在外侧所引起的转动机构转动幅度受限,线缆与转动机构易干涉,线缆易损坏的技术问题。进而实现优化传动组件结构,降低传动组件布线难度,解除转动机构的转幅限制,提升关联产品安全性和可靠性的技术效果。

11.另外,本实用新型提供的上述传动组件还可以具有如下附加技术特征:

12.在上述技术方案中,传动组件还包括:管件,第二齿轮和减速器套设在管件上。

13.在该技术方案中,传动组件还包括管件,管件穿设在通孔和通道中,且管件贯穿第二齿轮和减速器。具体地,第二齿轮通过通孔套接在管件上,且可以在管件上相对管件转动。减速器则通过通道套接在管件上,在管件延伸方向上,第二齿轮和减速器在相邻位置上连接,所需要布置的线缆则设置在管路内部,通过管路贯穿传动组件。通过设置管路,一方面可以通过管路支撑第二齿轮和减速器,起到辅助定位以及提升传动组件结构稳定性的作用。另一方面,管件可以将线缆和第二齿轮以及线缆和减速器上的输入输出端隔开,以避免线缆在工作过程中卷入第二齿轮和减速器,确保线缆和传动组件互补干涉。进而实现提升第二齿轮和减速器定位精度,提升传动组件安全性和可靠性,降低关联产品故障率的技术效果。

14.在上述任一技术方案中,管件为直管。

15.在该技术方案中,对管件的形状做出了限定。具体地,管件为直管,即管件沿直线方向延伸。将第二齿轮和减速器套接在管件外侧后,通孔、通道和管件共用同一轴线。通过设置直管,使直管可以作为第二齿轮以及减速器输入轴的定位轴,使套接在管件上的第二齿轮和输入轴以管件的轴线为轴转动。进而实现优化传动组件结构,提升结构稳定性,提升传动精度的技术效果。

16.在上述任一技术方案中,减速器包括:输入轴,套设于管件上,与第二齿轮相连;减速部,与输入轴相连,环绕管件设置。

17.在该技术方案中,对减速器的结构做出说明。具体地,减速器包括输入轴和减速部。输入轴的一端与第二齿轮轴向连接,相对的另一端与减速部相连接,以将转动趋势由第二齿轮传递至减速器内部。减速部为减速器的主工作部,其能够通过自身结构将高速转动转化为低速转动,以使传动组件所驱动的转动机构可以在预设转速下转动。其中,减速部包括齿轮减速器、谐波减速器、针轮摆线减速器等其他减速器中的其中一种,减速部还可以由多个不同种类减速器串接而成。对此该技术方案不做硬性限定,满足减速和内部布线需求即可。

18.在上述任一技术方案中,传动组件还包括:螺栓,连接第二齿轮和输入轴。

19.在该技术方案中,第二齿轮和减速器的输入轴通过螺栓连接在一起,具体将螺栓穿过第二齿轮并穿入输入轴的端面即可完成第二齿轮和减速器的连接。通过选择螺栓连接第二齿轮和输入轴,一方面可以提升第二齿轮和输入轴的连接稳定性和可靠性,确保第二齿轮可以带动输入轴同步转动。另一方面,螺栓所实现的是可拆卸连接,用户可以在传动组

件出现故障时较为便利的拆卸第二齿轮和减速器,以便于用户维修或更换传动组件内部结构。进而实现了提升传动组件传动精度,降低传动组件维护难度,为用户提供便利条件的技术效果。

20.在上述任一技术方案中,输入轴为谐波轮,减速部包括:柔轮,套设在谐波轮上,外环面设有第一齿部;钢轮,环绕柔轮设置,内环面设有第二齿部,部分第一齿部与第二齿部啮合。

21.在该技术方案中,减速部为谐波减速器。具体地,输入轴为谐波轮,输入轴的端部与第二齿轮轴向固连。柔轮由输入轴背离第二齿轮的一侧套设在输入轴上,以组成谐波发生器。其中,柔轮的周侧面上设置有第一齿部。钢轮环绕柔轮设置,钢轮的内画面和柔轮的外环面之间设置有间隔。钢轮的内环面上设置有与第一齿部相适配的第二齿部。完成装配后,柔轮上处于同一直径上的两个第一齿部与第二齿部相啮合,输入轴每转动一周,柔轮通过第一齿部和第二齿部的啮合关系转动一个齿位,从而实现降速,即柔轮的一端套接谐波轮,另一端用于输出降速后的转动趋势。其中,上述柔轮和钢轮均设置在管件的外周侧,以在实现谐波减速的基础上实现内部布线。通过设置上述结构,一方面有利于提升减速器的减速比,以提升传动组件的适用性。另一方面,该结构具备结构紧凑度高的优点,可以缩小传动组件所占用的空间,为关联产品的轻量化设计和小型化设计提供便利条件。再一方面,该结构的传动精度较高,可以满足机器人等精密产品的动作需求。进而实现提升传动组件实用性,提升产品竞争力的技术效果。

22.在上述任一技术方案中,传动组件还包括:壳体,包括腔体和连通腔体的安装孔;驱动件设于腔体内;管件穿设于安装孔内,与安装孔间隔;减速器嵌设于安装孔和管件之间。

23.在该技术方案中,传动组件还包括壳体。壳体为传动组件的主体框架结构,用于定位和支撑传动组件上的其他结构,还可以起到保护内部结构的作用。壳体内部形成有腔体,且壳体上形成有连通腔体和壳体外部空间的安装孔。具体地,驱动件设置在腔体中,与壳体相连接。管件穿设在安装孔中,管件的一端位于腔体内部,与壳体相连接,管件的另一端探出安装孔,且管件和安装孔的内壁之间留有间隔。减速器则嵌设在安装孔和管件之间。具体地,输入轴和柔轮套设在管件上,位于安装孔和管件之间,钢轮其中部分位于安装孔和管件之间与柔轮配合连接,其余部分位于壳体外侧,与壳体固连。其中,壳体上还设置有入口,线缆由入口进入腔体,并由管件内部引出腔体,从而完成整个传动组件的内部布线。进而实现优化传动组件结构,降低传动组件布线难度,解除所驱动机构的转幅限制,提升关联产品安全性和可靠性的技术效果。

24.在上述任一技术方案中,传动组件还包括:定位部,连接壳体和管件,位于驱动件和第一齿轮之间,包括定位孔;驱动轴穿设于定位孔内。

25.在该技术方案中,传动组件还包括定位部。具体地,定位部设置在腔体内,定位部的一端与腔体的内壁相连接,另一端与位于腔体内的管件相连接,从而配合壳体实现管件的精准定位。在此基础上,定位部上设置有定位孔,驱动轴穿设在定位孔中,第一齿轮设置在定位部和腔体内壁面之间,与穿过定位孔的部分驱动轴相连接。通过设置定位部,可以实现管件、驱动件和第一齿轮的精准定位,从而通过提高定位精度来提升传动精度。并且,定位部、壳体和管件可以共同围合出用于容纳第一齿轮和第二齿轮的子空间,以实现第一齿

轮和第二齿轮的封闭,避免线缆等其他结构卷入第一齿轮和第二齿轮之间。进而实现提升传动组件定位精度,提升传动组件传动精度,降低传动组件故障率的技术效果。

26.其中,定位部背离安装孔的一侧设置有凹槽,凹槽的形状与驱动件的外轮廓形状相适配,以使驱动件可以嵌设在凹槽上,以实现驱动件的初定位,提升驱动件的装配精度并降低装配难度。

27.定位孔和驱动轴之间设置有第一轴承,一方面通过第一轴承实现驱动轴径向定位,另一方面可通过第一轴承降低驱动轴的转动阻力,以降低传动组件的功耗。

28.驱动件和定位部、定位部和壳体、以及定位部和管件均通过螺栓连接,从而在保证连接稳定性的基础上实现上述结构的可拆卸连接,进而实现传动组件的模块化设计,降低传动组件的维护难度。

29.在上述任一技术方案中,传动组件还包括:第一密封件,套设于驱动轴上,密封定位部和驱动轴。

30.在该技术方案中,传动组件中还设置有第一密封件。第一密封件套设在驱动轴上,位于定位部和驱动轴之间。通过设置第一密封件,可借助第一密封件填充驱动轴和定位孔之间的缝隙,以实现用于布置齿轮结构的子空间的密封,一方面避免外部灰尘等杂质进入子空间影响齿轮工作,另一方面可阻止子空间内的润滑物质外泄至腔体内。进而实现提升传动组件传动稳定性,降低传动组件故障率,延长传动组件使用寿命的技术效果。

31.在上述任一技术方案中,传动组件还包括:第二密封件,套设于管件上,位于减速器和第二齿轮之间,密封安装孔和管件。

32.在该技术方案中,传动组件还包括第二密封件。第二密封件套设在管件上,位于减速器和第二齿轮之间,具体位于第二齿轮和输入轴之间。第二密封件能在第二齿轮和输入轴之间填充管件和安装孔之间的缝隙,从而配合第一密封件在用于布置齿轮的子空间的对侧密封子空间,从而实现子空间的全面密封。一方面避免外部灰尘等杂质进入子空间影响齿轮工作,另一方面可阻止子空间内的润滑物质外泄至减速器中。进而实现提升传动组件传动稳定性,降低传动组件故障率,延长传动组件使用寿命的技术效果。

33.在上述任一技术方案中,传动组件还包括:第三密封件,设于安装孔和减速器之间,密封安装孔和减速器。

34.在该技术方案中,传动组件还包括第三密封件。第三密封件设置在安装孔的开口处,介于安装孔的内壁和减速器之间。具体地,第三密封件套设在钢轮的外环面上,与安装孔的内壁相抵接。通过设置第三密封件,可以实现安装口和减速器间的密封,以阻止外部灰尘等杂质进入壳体内部。进而实现提升传动组件可靠性,降低传动组件故障率的技术效果。

35.在上述任一技术方案中,在垂直于管件的轴线的方向上,驱动件与管件的内壁相间隔。

36.在该技术方案中,对驱动件和管件之间的位置关系做出了限定。具体地,通过第一齿轮和第二齿轮的外啮合关系,驱动件布置在管件的周侧。在此基础上,在垂直管件的轴线的方向上,驱动件与管件的内壁之间留有间隔,以避免驱动件遮挡管件内部的通路,降低驱动件和线缆互相干涉的可能性。进而实现优化传动组件结构布局,降低线缆磨损概率,延长线缆使用寿命的技术效果。

37.本实用新型第二方面提出了一种机器人,机器人包括:上述任一技术方案中的传

动组件。

38.在该技术方案中,提出了一种应用上述任一技术方案中的传动组件的机器人。因此,该机器人具备上述任一技术方案中的传动组件所具备的优点。且该机器人可实现上述任一技术方案中的传动组件所能实现的技术效果。为避免重复,此处不在赘述。

39.在上述任一技术方案中,机器人还包括:机械臂,与减速器的输出端相连接。

40.在该技术方案中,传动组件作为机器人转动关节的一部分,传动组件上减速器的输出端与机器人中的某一节机械臂相连接。工作过程中,电机所输出的转动趋势经过减速器减速后传递至机械臂上,以驱动机械臂相对传动组件转动。从而使机器人可通过转动实现预设动作。

41.在上述任一技术方案中,机器人还包括:线缆,穿设于通孔和通道中,连接机械臂。

42.在该技术方案中,机器人还包括线缆,线缆用于传输供电信号或控制信号,以通过线缆完成各节机械臂以及末端装甲设备的供电需求和精准控制。其中,由前一节机械臂或基座所引导来的显然经由传动组件中的腔体和管件贯穿传动组件,以实现内部布线,从而避免机械臂接触线缆,进而实现解除机械臂转动限制,降低机器人故障率,提升机器人实用性的技术效果。

43.本实用新型的附加方面和优点将在下面的描述部分中变得明显,或通过本实用新型的实践了解到。

附图说明

44.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

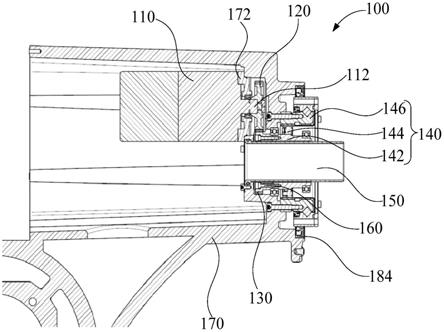

45.图1示出了根据本实用新型的一个实施例的传动组件的结构示意图;

46.图2示出了根据本实用新型的一个实施例的传动组件的爆炸图。

47.其中,图1和图2中的附图标记与部件名称之间的对应关系为:

48.100传动组件,110驱动件,112驱动轴,120第一齿轮,130第二齿轮,140减速器,142输入轴,144柔轮,146钢轮,150管件,160螺栓,170壳体,172定位部,180第一密封件,182第二密封件,184第三密封件。

具体实施方式

49.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和具体实施方式对本实用新型进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

50.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

51.下面参照图1和图2描述根据本实用新型一些实施例的传动组件和机器人。

52.实施例一

53.如图1和图2所示,本实用新型第一方面实施例提出了一种传动组件100,传动组件100包括:驱动件110,包括驱动轴112;第一齿轮120,与驱动轴112相连;第二齿轮130,与第

一齿轮120啮合,包括通孔;减速器140,与第二齿轮130相连,包括贯穿减速器140的通道;其中,通孔与通道连通。

54.本技术限定了一种传动组件100,传动组件100可应用在机器人等设备上。传动组件100能够带动与其相连接的结构转动,例如传动组件100可以连接机器人上某一关节上的机械臂,以带动机械臂相对传动组件100转动。具体地,传动组件100包括驱动件110和减速器140,驱动件110上设置有驱动轴112,驱动件110工作时驱动驱动轴112高速转动。驱动轴112将高速转动趋势由减速器140的输入端输入减速器140,通过减速器140转化为低速转动后由减速器140的输出端输出,以带动与减速器140的输出端相连接的结构转动。然而,为满足设备的电控需求和供电需求,需要有线缆跨过传动组件100并连接在减速器140输出端所连接的机构上,由此可见传动组件100具备布线需求。

55.针对这一布线需求,相关技术中多将线缆布置在传动组件的周侧,以避开驱动件和减速器,防止驱动件和减速器内卷入线缆。但是,该布线方式会影响传动组件所连接的机构的转动幅度,为转动机构的设计和动作带来不利条件。并且避让减速器设计的线缆若在转动过程中接触到转动机构,则会被转动机构拉拽或弯扭,以至于线缆产生磨损甚至断裂的问题,影响线缆的使用寿命,且容易产生安全事故。

56.对此,本技术所限定传动组件100中,减速器140上设置有贯穿减速器140的通道,减速器140和驱动件110之间通过第一齿轮120和第二齿轮130传动。具体地,驱动件110的驱动轴112上套设有第一齿轮120,第一齿轮120与驱动轴112固连,以使第一齿轮120随驱动轴112同步转动,第二齿轮130和第一齿轮120相啮合,第一齿轮120中部设置沿自身轴线方向贯穿第一齿轮120的通孔。减速器140与第二齿轮130相连接,具体将减速器140的输入端与第二齿轮130在轴向上固连,以使第二齿轮130可以将高速转动趋势输入至减速器140内。其中,在完成装配后,第二齿轮130的上的通孔与减速器140上的通道相连通,以使线缆可以从第二齿轮130和减速器140的内部穿过传动组件100并与末端设备电连接。由此可见,相较于直接将驱动件110的输出轴与减速器140相连接的实施例来说,通过第一齿轮120和第二齿轮130连接件的驱动件110可以布置在减速器140的周侧,以避开减速器140的输入端,使线缆可以在不被驱动件110干扰。在此基础上,通过在第二齿轮130上设置通孔并在减速器140上设置与通孔相连通的通道,使线缆可以经由通孔和通道贯穿第二齿轮130和减速器140,使传动组件100具备了内部布线的能力。从而解决了上述相关技术中因将线缆布置在外侧所引起的转动机构转动幅度受限,线缆与转动机构易干涉,线缆易损坏的技术问题。进而实现优化传动组件100结构,降低传动组件100布线难度,解除所驱动机构的转幅限制,提升关联产品安全性和可靠性的技术效果。

57.实施例二

58.如图1和图2所示,在本实用新型第二方面实施例中,传动组件100还包括:管件150,第二齿轮130和减速器140套设在管件150上。

59.在该实施例中,传动组件100还包括管件150,管件150穿设在通孔和通道中,且管件150贯穿第二齿轮130和减速器140。具体地,第二齿轮130通过通孔套接在管件150上,且可以在管件150上相对管件150转动。减速器140则通过通道套接在管件150上,在管件150延伸方向上,第二齿轮130和减速器140在相邻位置上连接,所需要布置的线缆则设置在管路内部,通过管路贯穿传动组件100。通过设置管路,一方面可以通过管路支撑第二齿轮130和

减速器140,起到辅助定位以及提升传动组件100结构稳定性的作用。另一方面,管件150可以将线缆和第二齿轮130以及线缆和减速器140上的输入输出端隔开,以避免线缆在工作过程中卷入第二齿轮130和减速器140,确保线缆和传动组件100互补干涉。进而实现提升第二齿轮130和减速器140定位精度,提升传动组件100安全性和可靠性,降低关联产品故障率的技术效果。

60.在上述任一实施例中,管件150为直管。

61.在该实施例中,对管件150的形状做出了限定。具体地,管件150为直管,即管件150沿直线方向延伸。将第二齿轮130和减速器140套接在管件150外侧后,通孔、通道和管件150共用同一轴线。通过设置直管,使直管可以作为第二齿轮130以及减速器140输入轴142的定位轴,使套接在管件150上的第二齿轮130和输入轴142以管件150的轴线为轴转动。进而实现优化传动组件100结构,提升结构稳定性,提升传动精度的技术效果。

62.实施例三

63.如图1和图2所示,在本实用新型第三方面实施例中,减速器140包括:输入轴142,套设于管件150上,与第二齿轮130相连;减速部,与输入轴142相连,环绕管件150设置。

64.在该实施例中,对减速器140的结构做出说明。具体地,减速器140包括输入轴142和减速部。输入轴142的一端与第二齿轮130轴向连接,相对的另一端与减速部相连接,以将转动趋势由第二齿轮130传递至减速器140内部。减速部为减速器140的主工作部,其能够通过自身结构将高速转动转化为低速转动,以使传动组件100所驱动的转动机构可以在预设转速下转动。其中,减速部包括齿轮减速器、谐波减速器、针轮摆线减速器等其他减速器140中的其中一种,减速部还可以由多个不同种类减速器140串接而成。对此该实施例不做硬性限定,满足减速和内部布线需求即可。

65.在上述任一实施例中,传动组件100还包括:螺栓160,连接第二齿轮130和输入轴142。

66.在该实施例中,第二齿轮130和减速器140的输入轴142通过螺栓160连接在一起,具体将螺栓160穿过第二齿轮130并穿入输入轴142的端面即可完成第二齿轮130和减速器140的连接。通过选择螺栓160连接第二齿轮130和输入轴142,一方面可以提升第二齿轮130和输入轴142的连接稳定性和可靠性,确保第二齿轮130可以带动输入轴142同步转动。另一方面,螺栓160所实现的是可拆卸连接,用户可以在传动组件100出现故障时较为便利的拆卸第二齿轮130和减速器140,以便于用户维修或更换传动组件100内部结构。进而实现了提升传动组件100传动精度,降低传动组件100维护难度,为用户提供便利条件的技术效果。

67.在上述任一实施例中,输入轴142为谐波轮,减速部包括:柔轮144,套设在谐波轮上,外环面设有第一齿部;钢轮146,环绕柔轮144设置,内环面设有第二齿部,部分第一齿部与第二齿部啮合。

68.在该实施例中,减速部为谐波减速器。具体地,输入轴142为谐波轮,输入轴142的端部与第二齿轮130轴向固连。柔轮144由输入轴142背离第二齿轮130的一侧套设在输入轴142上,以组成谐波发生器。其中,柔轮144的周侧面上设置有第一齿部。钢轮146环绕柔轮144设置,钢轮146的内画面和柔轮144的外环面之间设置有间隔。钢轮146的内环面上设置有与第一齿部相适配的第二齿部。完成装配后,柔轮144上处于同一直径上的两个第一齿部与第二齿部相啮合,输入轴142每转动一周,柔轮144通过第一齿部和第二齿部的啮合关系

转动一个齿位,从而实现降速,即柔轮144的一端套接谐波轮,另一端用于输出降速后的转动趋势。其中,上述柔轮144和钢轮146均设置在管件150的外周侧,以在实现谐波减速的基础上实现内部布线。通过设置上述结构,一方面有利于提升减速器140的减速比,以提升传动组件100的适用性。另一方面,该结构具备结构紧凑度高的优点,可以缩小传动组件100所占用的空间,为关联产品的轻量化设计和小型化设计提供便利条件。再一方面,该结构的传动精度较高,可以满足机器人等精密产品的动作需求。进而实现提升传动组件100实用性,提升产品竞争力的技术效果。

69.实施例四

70.如图1和图2所示,在本实用新型第四方面实施例中,传动组件100还包括:壳体170,包括腔体和连通腔体的安装孔;驱动件110设于腔体内;管件150穿设于安装孔内,与安装孔间隔;减速器140嵌设于安装孔和管件150之间。

71.在该实施例中,传动组件100还包括壳体170。壳体170为传动组件100的主体框架结构,用于定位和支撑传动组件100上的其他结构,还可以起到保护内部结构的作用。壳体170内部形成有腔体,且壳体170上形成有连通腔体和壳体170外部空间的安装孔。具体地,驱动件110设置在腔体中,与壳体170相连接。管件150穿设在安装孔中,管件150的一端位于腔体内部,与壳体170相连接,管件150的另一端探出安装孔,且管件150和安装孔的内壁之间留有间隔。减速器140则嵌设在安装孔和管件150之间。具体地,输入轴142和柔轮144套设在管件150上,位于安装孔和管件150之间,钢轮146其中部分位于安装孔和管件150之间与柔轮144配合连接,其余部分位于壳体170外侧,与壳体170固连。其中,壳体170上还设置有入口,线缆由入口进入腔体,并由管件150内部引出腔体,从而完成整个传动组件100的内部布线。进而实现优化传动组件100结构,降低传动组件100布线难度,解除所驱动机构的转幅限制,提升关联产品安全性和可靠性的技术效果。

72.在上述任一实施例中,传动组件100还包括:定位部172,连接壳体170和管件150,位于驱动件110和第一齿轮120之间,包括定位孔;驱动轴112穿设于定位孔内。

73.在该实施例中,传动组件100还包括定位部172。具体地,定位部172设置在腔体内,定位部172的一端与腔体的内壁相连接,另一端与位于腔体内的管件150相连接,从而配合壳体170实现管件150的精准定位。在此基础上,定位部172上设置有定位孔,驱动轴112穿设在定位孔中,第一齿轮120设置在定位部172和腔体内壁面之间,与穿过定位孔的部分驱动轴112相连接。通过设置定位部172,可以实现管件150、驱动件110和第一齿轮120的精准定位,从而通过提高定位精度来提升传动精度。并且,定位部172、壳体170和管件150可以共同围合出用于容纳第一齿轮120和第二齿轮130的子空间,以实现第一齿轮120和第二齿轮130的封闭,避免线缆等其他结构卷入第一齿轮120和第二齿轮130之间。进而实现提升传动组件100定位精度,提升传动组件100传动精度,降低传动组件100故障率的技术效果。

74.其中,定位部172背离安装孔的一侧设置有凹槽,凹槽的形状与驱动件110的外轮廓形状相适配,以使驱动件110可以嵌设在凹槽上,以实现驱动件110的初定位,提升驱动件110的装配精度并降低装配难度。

75.定位孔和驱动轴112之间设置有第一轴承,一方面通过第一轴承实现驱动轴112径向定位,另一方面可通过第一轴承降低驱动轴112的转动阻力,以降低传动组件100的功耗。

76.驱动件110和定位部172、定位部172和壳体170、以及定位部172和管件150均通过

螺栓160连接,从而在保证连接稳定性的基础上实现上述结构的可拆卸连接,进而实现传动组件100的模块化设计,降低传动组件100的维护难度。

77.实施例五

78.如图1和图2所示,在本实用新型第五方面实施例中,传动组件100还包括:第一密封件180,套设于驱动轴112上,密封定位部172和驱动轴112。

79.在该实施例中,传动组件100中还设置有第一密封件180。第一密封件180套设在驱动轴112上,位于定位部172和驱动轴112之间。通过设置第一密封件180,可借助第一密封件180填充驱动轴112和定位孔之间的缝隙,以实现用于布置齿轮结构的子空间的密封,一方面避免外部灰尘等杂质进入子空间影响齿轮工作,另一方面可阻止子空间内的润滑物质外泄至腔体内。进而实现提升传动组件100传动稳定性,降低传动组件100故障率,延长传动组件100使用寿命的技术效果。

80.在上述任一实施例中,传动组件100还包括:第二密封件182,套设于管件150上,位于减速器140和第二齿轮130之间,密封安装孔和管件150。

81.在该实施例中,传动组件100还包括第二密封件182。第二密封件182套设在管件150上,位于减速器140和第二齿轮130之间,具体位于第二齿轮130和输入轴142之间。第二密封件182能在第二齿轮130和输入轴142之间填充管件150和安装孔之间的缝隙,从而配合第一密封件180在用于布置齿轮的子空间的对侧密封子空间,从而实现子空间的全面密封。一方面避免外部灰尘等杂质进入子空间影响齿轮工作,另一方面可阻止子空间内的润滑物质外泄至减速器140中。进而实现提升传动组件100传动稳定性,降低传动组件100故障率,延长传动组件100使用寿命的技术效果。

82.在上述任一实施例中,传动组件100还包括:第三密封件184,设于安装孔和减速器140之间,密封安装孔和减速器140。

83.在该实施例中,传动组件100还包括第三密封件184。第三密封件184设置在安装孔的开口处,介于安装孔的内壁和减速器140之间。具体地,第三密封件184套设在钢轮146的外环面上,与安装孔的内壁相抵接。通过设置第三密封件184,可以实现安装口和减速器140间的密封,以阻止外部灰尘等杂质进入壳体170内部。进而实现提升传动组件100可靠性,降低传动组件100故障率的技术效果。

84.实施例六

85.如图1和图2所示,在本实用新型第六方面实施例中,在垂直于管件150的轴线的方向上,驱动件110与管件150的内壁相间隔。

86.在该实施例中,对驱动件110和管件150之间的位置关系做出了限定。具体地,通过第一齿轮120和第二齿轮130的外啮合关系,驱动件110布置在管件150的周侧。在此基础上,在垂直管件150的轴线的方向上,驱动件110与管件150的内壁之间留有间隔,以避免驱动件110遮挡管件150内部的通路,降低驱动件110和线缆互相干涉的可能性。进而实现优化传动组件100结构布局,降低线缆磨损概率,延长线缆使用寿命的技术效果。

87.实施例七

88.本实用新型第七方面实施例提出了一种机器人,机器人包括:上述任一实施例中的传动组件100。

89.在该实施例中,提出了一种应用上述任一实施例中的传动组件100的机器人。因

此,该机器人具备上述任一实施例中的传动组件100所具备的优点。且该机器人可实现上述任一实施例中的传动组件100所能实现的技术效果。为避免重复,此处不在赘述。

90.在上述任一实施例中,机器人还包括:机械臂,与减速器140的输出端相连接。

91.在该实施例中,传动组件100作为机器人转动关节的一部分,传动组件100上减速器140的输出端与机器人中的某一节机械臂相连接。工作过程中,电机所输出的转动趋势经过减速器140减速后传递至机械臂上,以驱动机械臂相对传动组件100转动。从而使机器人可通过转动实现预设动作。

92.在上述任一实施例中,机器人还包括:线缆,穿设于通孔和通道中,连接机械臂。

93.在该实施例中,机器人还包括线缆,线缆用于传输供电信号或控制信号,以通过线缆完成各节机械臂以及末端装甲设备的供电需求和精准控制。其中,由前一节机械臂或基座所引导来的显然经由传动组件100中的腔体和管件150贯穿传动组件100,以实现内部布线,从而避免机械臂接触线缆,进而实现解除机械臂转动限制,降低机器人故障率,提升机器人实用性的技术效果。

94.针对布线需求,相关技术中多将线缆布置在传动组件的周侧,以避开驱动件和减速器,防止驱动件和减速器内卷入线缆。但是,该布线方式会影响传动组件所连接的机构的转动幅度,为机械臂的设计和动作带来不利条件。并且避让减速器设计的线缆若在转动过程中接触到机械臂,则会被机械臂拉拽或弯扭,以至于线缆产生磨损甚至断裂的问题,影响线缆的使用寿命,且容易产生安全事故。

95.对此,本技术所限定传动组件100中,减速器140上设置有贯穿减速器140的通道,减速器140和驱动件110之间通过第一齿轮120和第二齿轮130传动。具体地,驱动件110的驱动轴112上套设有第一齿轮120,第一齿轮120与驱动轴112固连,以使第一齿轮120随驱动轴112同步转动,第二齿轮130和第一齿轮120相啮合,第一齿轮120中部设置沿自身轴线方向贯穿第一齿轮120的通孔。减速器140与第二齿轮130相连接,具体将减速器140的输入端与第二齿轮130在轴向上固连,以使第二齿轮130可以将高速转动趋势输入至减速器140内。其中,在完成装配后,第二齿轮130的上的通孔与减速器140上的通道相连通,以使线缆可以从第二齿轮130和减速器140的内部穿过传动组件100并与末端设备电连接。由此可见,相较于直接将驱动件110的输出轴与减速器140相连接的实施例来说,通过第一齿轮120和第二齿轮130连接件的驱动件110可以布置在减速器140的周侧,以避开减速器140的输入端,使线缆可以在不被驱动件110干扰。在此基础上,通过在第二齿轮130上设置通孔并在减速器140上设置与通孔相连通的通道,使线缆可以经由通孔和通道贯穿第二齿轮130和减速器140,使传动组件100具备了内部布线的能力。从而解决了上述相关技术中因将线缆布置在外侧所引起的机械臂转动幅度受限,线缆与机械臂易干涉,线缆易损坏的技术问题。进而实现优化传动组件100结构,降低传动组件100布线难度,解除机械臂的转幅限制,提升机器人安全性和可靠性的技术效果。

96.本实用新型的描述中,术语“多个”则指两个或两个以上,除非另有明确的限定,术语“上”、“下”等指示的方位或位置关系为基于附图所述的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制;术语“连接”、“安装”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连

接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

97.在本实用新型的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本实用新型的至少一个实施例或示例中。在本实用新型中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

98.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1