大型船用柴油机活塞环装拆专用工具的制作方法

1.本发明涉及一种内燃机活塞环拆卸工具,特别涉及一种用于气缸直径大于150mm的大型船用柴油机活塞环拆卸的专用工具,属于钳工工具技术领域。

背景技术:

2.大型船用柴油机动力强劲,可使用成本较低的重油,并能满足国际海事组织tier iii排放法规,越来越受到市场的青睐。由于大型柴油机所使用的活塞环(包括气密封环和刮油环)内径大于150mm,造价相对昂贵,装拆较为困难。目前,大型船用柴油机的安装或维修中需要拆卸活塞环时,钳工采用卡钳类工具或工装手工掰开活塞环,使得活塞环内径大于活塞外径,才能将活塞环装入活塞环槽中或从活塞环槽中取出活塞环。由于手工掰开活塞环的力度很难把控,掰开力度过小,无法将活塞环装入活塞环槽中;掰开力度过大则容易折断活塞环,甚至弄伤手,存在一定的安全隐患。另外,大型船用柴油机的活塞环质量较大,要有一定的手腕力量才能掰开活塞环,劳动强度较大,体力较小的钳工操作时难度较大。

技术实现要素:

3.本发明的目的是提供一种大型船用柴油机活塞环装拆专用工具,提高活塞环装拆的成功率,避免发生安全事故。

4.本发明通过以下技术方案予以实现:一种大型船用柴油机活塞环装拆专用工具,包括电动螺丝刀、外套筒、连接套筒、丝杆滑块传动机构和活塞环钩拉机构,外套筒一端固定在电动螺丝刀的手柄一端上,外套筒另一端与连接套筒一端固定连接,丝杆滑块传动机构位于连接套筒内,电动螺丝刀的六角头与丝杆滑块传动机构一端固定连接,丝杆滑块传动机构另一端支撑在连接套筒另一端端头的封板中,梯形连接头一端固定在封板上;活塞环钩拉机构包括弧形导向板、一对横截面为u形的滑动钩板和两根连杆,所述连杆一端分别与丝杆滑块传动机构两侧铰接,连杆另一端分别与滑动钩板的u形封闭侧中部铰接,梯形连接头另一端与弧形导向板中部背离弧形方向的径向突起固定连接;滑动钩板的u形开口侧分别嵌在弧形导向板对应的一端上,一对滑动钩板的相邻端分别设有钩头,所述钩头形状与活塞环开口端形状匹配;滑动钩板与弧形导向板的对应端之间设有导向机构和限位机构。

5.本发明的目的还可以通过以下技术措施来进一步实现。

6.进一步的,所述导向机构包括两组导向组件,所述导向组件分别设置在滑动钩板的两对角,导向组件包括横销和定距管,所述横销分别横穿过滑动钩板的两对角,横销两端分别通过轴用弹性挡圈限位;定距管套在横销中部上,定距管分别抵靠在弧形导向板的中部和一端上,且位于弧形导向板的两侧。

7.进一步的,所述限位机构包括限位销和弧形限位槽,所述限位销横穿过弧形导向板的两端,限位销中部分别垂直固定在弧形导向板的两端上,弧形限位槽分别设置在滑动钩板的中部两侧上,限位销两端分别伸进对应的弧形限位槽,限位销直径与弧形限位槽的

宽度匹配。

8.进一步的,所述丝杆滑块传动机构包括丝杆和滑块,所述丝杆一端插接固定在电动螺丝刀的六角头上,滑块旋合在丝杆另一端上,丝杆另一端端头支撑在连接套筒另一端端头的封板中,滑块塞入连接套筒中;滑块两侧分别与一对斜板一端固定连接,所述斜板向着弧形导向板方向倾斜,斜板另一端分别伸出连接套筒另一端两侧的滑槽,且与滑槽间隙配合,斜板另一端端头分别与连杆一端铰接。

9.进一步的,所述钩头呈倒l形,所述倒l形内侧高度h与活塞环端头宽度b匹配。

10.本发明采用电动螺丝刀作为动力源,使得丝杆滑块传动机构的滑块前后移动更省力、更方便,便于活塞环钩拉机构连杆驱动一对滑动钩板沿着在弧形导向板两端对称滑动,从而使得一对滑动钩板端头的钩头钩住活塞环的开口端后向着相反方向移动来打开活塞环。传动平稳精度高,一对滑动钩板的滑动受到导向机构的精确导向,便于扩大活塞环的开口端之间的距离,更便于活塞环脱离活塞环槽。一对滑动钩板的滑动还受到限位机构的限位,使得滑动钩板不会脱离弧形导向板。本发明主要采用手臂的力量就能完成活塞环的装拆,大大减轻了活塞环装拆的劳动强度,避免伤到操作者的手指。明显提高了活塞环的装拆效率,避免因装拆而损坏活塞环。操作更加安全。只需更换相应尺寸的滑动钩板与弧形导向板,就能完成不同型号船用柴油机活塞环的装拆,通用性好。

11.本发明的优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释,这些实施例,是参照附图仅作为例子给出的。

附图说明

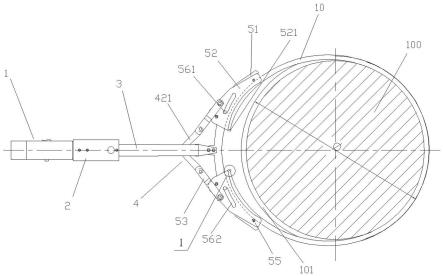

12.图1是本发明的主视图;图2是图1的俯视图;图3是使用本发明拆卸活塞环的示意图;图4是图1的a-a剖视放大图;图5是图3的ⅰ部放大图。

具体实施方式

13.下面结合附图和实施例对本发明作进一步说明。

14.如图1~图4所示,本实施例包括电动螺丝刀1、外套筒2、连接套筒3、丝杆滑块传动机构4和活塞环钩拉机构5,本实施例的电动螺丝刀1为大功率锂电池电动螺丝刀,扭力≥20kg/cm、重量≤1kg,具有正反转功能。外套筒2左端套接在电动螺丝刀1的手柄11右端上,通过对称设置的2组共4个紧定螺钉21将外套筒2左端固定在手柄11右端上。连接套筒左端法兰31嵌入在外套筒2右端端口内,通过数个连接螺钉32将连接套筒3左端与外套筒2右端固定连接。梯形连接头6左端固定在连接套筒3右端的封板33上。

15.活塞环钩拉机构5包括弧形导向板51、一对横截面为u形的滑动钩板52和两根连杆53,连杆53左端分别与丝杆滑块传动机构4两侧铰接,连杆53右端分别与滑动钩板52的u形封闭侧中部铰接,梯形连接头6右端与弧形导向板51中部背离弧形方向的径向突起511通过2个紧固螺钉54固定连接。滑动钩板53的u形开口侧分别嵌在弧形导向板51的一端上,一对滑动钩板52的相邻端分别设有钩头521,钩头521形状与活塞环10开口端形状匹配,如图5所

示,钩头521呈倒l形,所述倒l形内侧高度h与活塞环端头宽度b匹配,使得钩头521能拉住活塞环10的开口端。

16.丝杆滑块传动机构4位于连接套筒3内,其包括丝杆41和滑块42,丝杆41左端插接固定在电动螺丝刀1的六角头12上,滑块42旋合在丝杆41右端上,丝杆41右端端头支撑在连接套筒3右端端头的封板33中,滑块42塞入连接套筒3中。滑块42两侧分别与一对斜板421一端焊接固定,斜板421向着活塞环钩拉机构5方向倾斜,斜板421另一端分别伸出连接套筒3右端两侧的滑槽34,且与滑槽34间隙配合,使得斜板421移动得更平稳。斜板421另一端端头分别与连杆53左端铰接。

17.滑动钩板52与弧形导向板51的对应端之间设有导向机构55和限位机构56。导向机构55包括两组导向组件,导向组件分别设置在滑动钩板52的两对角,导向组件包括横销551和定距管552,横销552分别横穿过滑动钩板52的两对角,横销551两端分别通过轴用弹性挡圈553限位。定距管552套在横销551中部上,定距管552分别抵靠在弧形导向板51的中部和一端上,且位于弧形导向板51的两侧,且其与弧形导向板51的两侧边均为滚动摩擦,使得一对滑动钩板52在弧形导向板51的滑动阻力更小,滑动钩板52的滑动位置更精确。

18.限位机构56包括限位销561和弧形限位槽562,限位销561横穿过弧形导向板51的两端,限位销561中部分别垂直固定在弧形导向板51的两端上,弧形限位槽562分别设置在滑动钩板52的中部两侧上,限位销561两端分别伸进对应的弧形限位槽562中,限位销561直径与弧形限位槽562的宽度匹配。限位机构56确定了滑动钩板52在弧形导向板51上的滑动的极限位置,可有效地防止滑动钩板52脱离弧形导向板51。

19.使用本发明拆卸活塞环10的过程如下:1、先将电动螺丝刀1调至正转状态,然后按下电动螺丝刀1的启动按钮,丝杆41正转,滑块42向着电动螺丝刀1的手柄11方向即向左移动,通过滑块42两侧的一对斜板42拉动连杆1向着电动螺丝刀1的手柄11方向平动,使得一对滑动钩板52沿着弧形导向板51向着丝杆41轴线方向相对滑动,钩头521彼此靠近,直至两钩头521之间距离c小于活塞环开口处距离d,松开启动按钮,丝杆41停止正转,钩头521停止滑动。

20.2、握住电动螺丝刀1的手柄11上抬本发明,直至本发明的钩头521与活塞环10的开口处高度一致,然后将一对钩头521插入活塞环10的开口处,分别钩住活塞环10开口处的两端端头。

21.3、将电动螺丝刀1调至反转状态,按下电动螺丝刀1的启动按钮,丝杆41反转,滑块42向着活塞环10方向即向右移动,通过滑块42两侧的一对斜板42推动连杆1向着活塞环10方向平动,使得一对滑动钩板52分别向弧形导向板51两端方向相对滑动,钩头521分别推着活塞环10端头彼此远离,从而使得活塞环10内径大于活塞外径φ,活塞环10开始脱离活塞环槽101,直至限位销561分别滑动到弧形限位槽562的外端端头,松开启动按钮,丝杆41停止反转,钩头521停止滑动。此时即可上抬本发明,将活塞环10上移至脱离活塞100,从而完成活塞环10的拆卸,使用非常方便。

22.除上述实施例外,本发明还可以有其他实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1