运载火箭舱体柔性装配型架及装配方法与流程

本发明涉及运载火箭舱体制造,具体地,涉及运载火箭舱体柔性装配型架及装配方法。

背景技术:

1、在机械加工、装配制造领域,一般均需要借助通用或专用的工装夹具,利用手工或设备完成产品的制造。在运载火箭铆接舱体(箱间段、级间段、后过渡段、尾段等结构件)装配领域,由于舱体直径尺寸大,必须借助工装—装配型架才能够完成装配,实现产品的保形控性。铆接舱体在零件加工、组件装配、舱体部件装配等不同工序需要不同的工艺装备,且尺寸大、重量大,造成场地占用严重、研制成本剧增。以现役火箭尾段为例,其上、下端框(多为l型)装配及对接面制孔采用2个钻模实现,每个钻模直径近4m,费用约15万元;四层中间框(多为ω型、t型、丁字型)采用1个框装夹具实现,费用约10万元;尾段装配所需的装配型架,费用约60万元。可以看出,对单独一个尾段而言,其最基础的工装投入就达100万元,场地至少需要120平方米,将导致巨大的经费投入。尤其在型号预研阶段,控制成本及场地意义重大,开展柔性化装配型架及工艺设计势在必行。

2、传统的铆接装配型架一般仅能实现舱体的架上装配,而无法实现端框、中间框的装配,且在高度方向上兼容困难,内部人员操作面通过托架等形式实现,安全性差,难以适应不同高度舱体的装配。

3、目前没有发现同本发明类似技术的说明或报道,也尚未收集到国内外类似的资料。

技术实现思路

1、针对运载火箭型号预研阶段铆接舱体制造工装需求数量多、场地占用面积大、装配型架柔性差、研制成本投入大等现有技术中的缺陷,本发明的目的是提供一种运载火箭舱体柔性装配型架及装配方法,能够通过一个装配型架完成端框、中间框及舱体的装配,并能满足不同高度舱段产品的柔性装配要求及操作方便于安全要求。

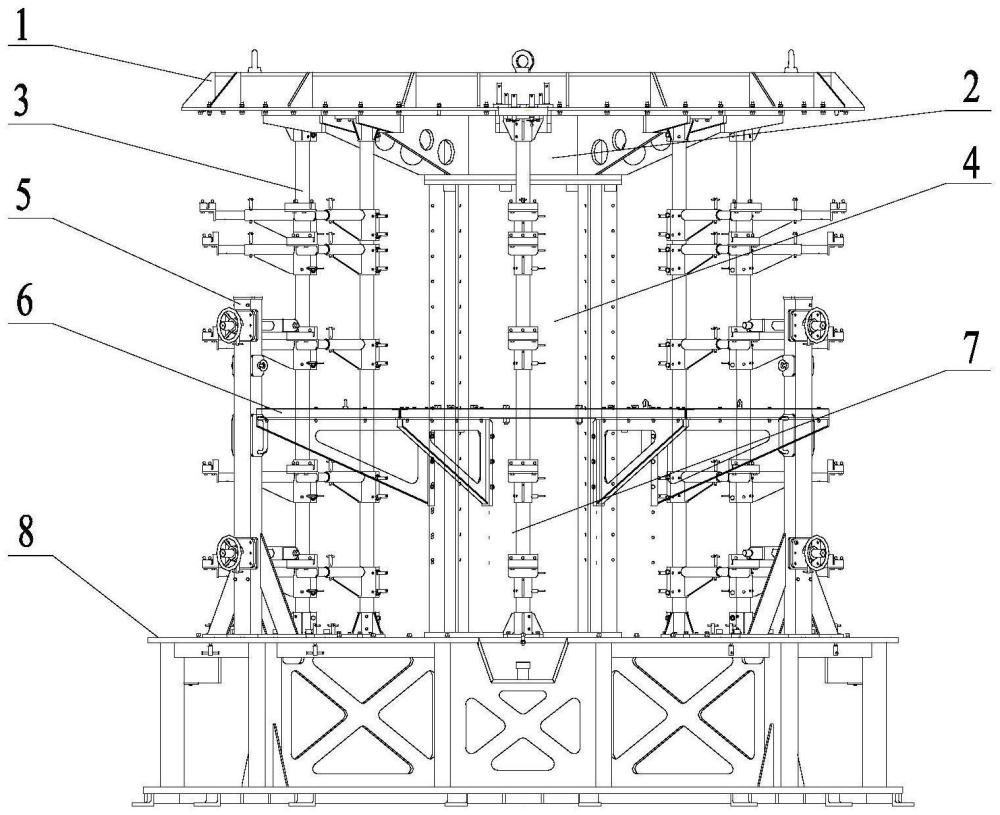

2、根据本发明提供的一种运载火箭舱体柔性装配型架,包括上盘、支撑盘、支臂、过渡筒、接头、踏板、基础筒以及下盘,过渡筒连接于基础筒上,过渡筒一端连接于下盘上,过渡筒另一端连接于支撑盘底部,支撑盘顶部连接上盘,支撑盘和过渡筒侧壁分别连接于基础筒上,踏板分别连接过渡筒和基础筒,支臂上设有接头,支臂、基础筒、接头连接于下盘上,下盘底部固定于地面上,通过上盘、支臂、接头以及下盘实现舱体部件的装配。

3、一些实施例中,上盘包括盘体、上挡块以及吊环,上挡块周向设置于盘体上,盘体上刻有接板位置线,吊环均匀分布于盘体上;

4、盘体和上挡块与舱体上端框组件装配,通过吊环实现上盘与舱体上端框的吊装。

5、一些实施例中,下盘包括平台、下挡块、凹槽以及第一定位块,下挡块周向分布于平台上,平台上设有凹槽,第一定位块位于平台中心位置,基础筒通过第一定位块定位于平台上。

6、一些实施例中,过渡筒包括第一筒体、第一筋条、第一调平块、上定位槽以及下定位槽,第一筒体的两端分别设有上工作面和下工作面,第一筋条均匀分布于第一筒体上,且第一筋条的两端分别连接于上工作面和下工作面上,上工作面上设有多个上定位槽,第一调平块均匀分布于上工作面底部,下工作面上设有多个下定位槽,第一筋条上设有通孔,第一筋条通过通孔与踏板连接。

7、一些实施例中,基础筒包括第二筒体、第二筋条、第二调平块、第二定位块以及定位槽,第二筒体的两端分别设有上工作面和下工作面,第二筋条周向固定于第二筒体上,且第二筋条的两端分别连接于上工作面和下工作面,上工作面上设有多个第二定位块,上工作面底部设有第二调平块,下工作面上均匀分布有多个定位槽,第二筋条上设有通孔,第二筋条通过通孔与踏板连接。

8、一些实施例中,支臂包括撑杆、径向定位销、高度定位销、转接段、卡环以及基础段,基础段下端连接于下盘,基础段上端通过卡环与转接段相连接,转接段和基础段上均匀分布有撑杆,撑杆上分别设有径向定位销和高度定位销;

9、撑杆通过径向定位销和高度定位销实现与转接段、基础段在高度、径向方向的位置控制,撑杆最外端与舱体中间框贴合,从而保证中间框装配的圆度。

10、一些实施例中,接头包括立柱、销棒、连杆、环形盘以及定位销,连杆穿过立柱,连杆的一端连接销棒,连杆的另一端连接环形盘,环形盘上连接有定位销;

11、将立柱连接于下盘上,通过销棒与舱体尾翼接头连接,旋转环形盘使连杆沿内部导向槽进行水平方向进给,当连杆到达舱体尾翼接头安装位置时,安装定位销。

12、一些实施例中,踏板包括支板和三脚架,三角架的竖向支边分别与第一筋条和第二筋条相连,三角架的横向支边与支板相连;

13、通过调整三角架与第一筋条、第二筋条的位置,实现踏板在轴向方向上的高度升降。

14、一些实施例中,支撑盘采用加筋扩散结构,支撑盘实现基础筒或过渡筒与上盘在直径方向的过渡。

15、本发明还提供了一种运载火箭舱体柔性装配型架的装配方法,包括如下步骤:

16、s1、上盘通过吊环与舱体上端框组件实现吊装,再通过盘体和上挡块实现上盘与舱体上端框组件的安装,并将上盘翻转°,利用钻套,通过预制底孔、扩孔、铰孔三步完成对接面制孔作业;

17、s2、下盘通过平台和下挡块与舱体下端框组件实现装配,并利用钻套,由下至上,通过预制底孔、扩孔、铰孔三步完成对接面制孔作业;

18、s3、舱体上下端框叠加,基准对正,外缘共弧面,依次画桁条、大梁周向分布线;再拆除上挡块和下挡块,通过上盘和下盘实现上、下端框的定位和固定;

19、s4、安装各层支臂上的高度定位销,实现舱体中间框高度方向的定位;

20、s5、将上盘、支撑盘以及上端框通过吊环吊装至基础筒上,并采用第二定位块固定;

21、s6、在周向方向上,依次安装桁条、大梁等零件,采用弓形夹或工艺铆钉与上、下端框定位连接;

22、s7、根据人员高度操作方便,安装踏板;或者,当需安装其他高度舱体时,通过增加过渡筒和转接段,并调整踏板的安装高度实现高度方向的过渡和人员操作的方便;

23、s8、旋转径向定位销,按照上、下端框基准位置,调整中间框框环零件位置,保证卡在撑杆端头,借助桁条、大梁等零件完成中间框组件的装配;

24、s9、预装蒙皮,由上端框、中间框、下端框、桁条、大梁等零件向蒙皮透孔,并反向扩孔,分离蒙皮进行余量修配、多余物清理;

25、s10、重新安装蒙皮,铆接、螺接构成舱体。

26、与现有技术相比,本发明具有如下的有益效果:

27、本发明能够实现一架多用,完成上下端框、中间框以及舱体的定位、装配,具备不同高度舱体的柔性装配能力,能够大幅度减少工装投入,减少场地占用,降低研制成本,具有良好的工艺性,显著的经济性。

技术特征:

1.一种运载火箭舱体柔性装配型架,其特征在于,包括上盘(1)、支撑盘(2)、支臂(3)、过渡筒(4)、接头(5)、踏板(6)、基础筒(7)以及下盘(8),所述过渡筒(4)连接于所述基础筒(7)上,所述过渡筒(4)一端连接于所述下盘(8)上,所述过渡筒(4)另一端连接于所述支撑盘(2)底部,所述支撑盘(2)顶部连接所述上盘(1),所述支撑盘(2)和所述过渡筒(4)侧壁分别连接于所述基础筒(7)上,所述踏板(6)分别连接所述过渡筒(4)和所述基础筒(7),所述支臂(3)上设有所述接头(5),所述支臂(3)、所述基础筒(7)、所述接头(5)连接于所述下盘(8)上,所述下盘(8)底部固定于地面上,通过所述上盘(1)、所述支臂(3)、所述接头(5)以及所述下盘(8)实现舱体部件的装配。

2.根据权利要求1所述的运载火箭舱体柔性装配型架,其特征在于,所述上盘(1)包括盘体(101)、上挡块(102)以及吊环(103),所述上挡块(102)周向设置于所述盘体(101)上,所述盘体(101)上刻有接板位置线,所述吊环(103)均匀分布于所述盘体(101)上;

3.根据权利要求1所述的运载火箭舱体柔性装配型架,其特征在于,所述下盘(8)包括平台(801)、下挡块(802)、凹槽(803)以及第一定位块(804),所述下挡块(802)周向分布于所述平台(801)上,所述平台(801)上设有凹槽(803),所述第一定位块(804)位于所述平台(801)中心位置,所述基础筒(7)通过所述第一定位块(804)定位于所述平台(801)上。

4.根据权利要求1所述的运载火箭舱体柔性装配型架,其特征在于,所述过渡筒(4)包括第一筒体(401)、第一筋条(402)、第一调平块(403)、上定位槽(404)以及下定位槽(405),所述第一筒体(401)的两端分别设有上工作面和下工作面,所述第一筋条(402)均匀分布于所述第一筒体(401)上,且所述第一筋条(402)的两端分别连接于所述上工作面和所述下工作面上,所述上工作面上设有多个所述上定位槽(404),所述第一调平块(403)均匀分布于所述上工作面底部,所述下工作面上设有多个所述下定位槽(405),所述第一筋条(402)上设有通孔,所述第一筋条(402)通过通孔与所述踏板(6)连接。

5.根据权利要求4所述的运载火箭舱体柔性装配型架,其特征在于,所述基础筒(7)包括第二筒体(701)、第二筋条(702)、第二调平块(703)、第二定位块(704)以及定位槽(705),所述第二筒体(701)的两端分别设有上工作面和下工作面,所述第二筋条(702)周向固定于所述第二筒体(701)上,且所述第二筋条(702)的两端分别连接于所述上工作面和所述下工作面,所述上工作面上设有多个所述第二定位块(704),所述上工作面底部设有所述第二调平块(703),所述下工作面上均匀分布有多个所述定位槽(705),所述第二筋条(702)上设有通孔,所述第二筋条(702)通过通孔与所述踏板(6)连接。

6.根据权利要求1所述的运载火箭舱体柔性装配型架,其特征在于,所述支臂(3)包括撑杆(301)、径向定位销(302)、高度定位销(303)、转接段(304)、卡环(305)以及基础段(306),所述基础段(306)下端连接于所述下盘(8),所述基础段(306)上端通过所述卡环(305)与所述转接段(304)相连接,所述转接段(304)和所述基础段(306)上均匀分布有所述撑杆(301),所述撑杆(301)上分别设有所述径向定位销(302)和所述高度定位销(303);

7.根据权利要求1所述的运载火箭舱体柔性装配型架,其特征在于,所述接头(5)包括立柱(501)、销棒(502)、连杆(503)、环形盘(504)以及定位销(505),所述连杆(503)穿过所述立柱(501),所述连杆(503)的一端连接所述销棒(502),所述连杆(503)的另一端连接所述环形盘(504),所述环形盘(504)上连接有所述定位销(505);

8.根据权利要求5所述的运载火箭舱体柔性装配型架,其特征在于,所述踏板(6)包括支板(61)和三脚架(62),所述三角架(62)的竖向支边分别与所述第一筋条(402)和所述第二筋条(702)相连,所述三角架(62)的横向支边与所述支板(61)相连;

9.根据权利要求1所述的运载火箭舱体柔性装配型架,其特征在于,所述支撑盘(2)采用加筋扩散结构,所述支撑盘(2)实现所述基础筒(7)或所述过渡筒(4)与所述上盘(1)在直径方向的过渡。

10.根据权利要求1-9任一项所述的运载火箭舱体柔性装配型架的装配方法,其特征在于,包括如下步骤:

技术总结

本发明提供了一种涉及运载火箭舱体制造技术领域的运载火箭舱体柔性装配型架及装配方法,包括上盘、支撑盘、支臂、过渡筒、接头、踏板、基础筒以及下盘,过渡筒连接于基础筒上,过渡筒一端连接于下盘上,过渡筒另一端连接于支撑盘底部,支撑盘顶部连接上盘,支撑盘和过渡筒侧壁分别连接于基础筒上,踏板分别连接过渡筒和基础筒,支臂上设有接头,支臂、基础筒、接头连接于下盘上,下盘底部固定于地面上,通过上盘、支臂、接头以及下盘实现舱体部件的装配。本发明实现一架多用,完成上下端框、中间框以及舱体的定位、装配,具备不同高度舱体的柔性装配能力,能够大幅度减少工装投入,减少场地占用,降低研制成本,具有良好的工艺性,显著的经济性。

技术研发人员:梁莹,王良,张峰,沈宏华,顾晨

受保护的技术使用者:上海航天精密机械研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!