用于切割电极膜的方法和切割装置与流程

1.本发明涉及一种用于切割电极膜、尤其涂层的电极膜的方法和切割装置。

背景技术:

2.电池、尤其锂离子电池越来越多地用于驱动机动车。电池通常由电池单体组成,其中,每个单池单体具有阳极膜、阴极膜和隔板膜的堆叠体,这些膜必要时以层或材料层的形式存在。至少一部分阳极膜和阴极膜设计为集流体,用于将由电池单体提供的电流导出至布置在电池单体外部的耗电器。堆叠体的各个单独的元件在下文中也称为电极或膜。

3.单独的膜尤其提供为连续材料、必要时被涂层以例如活性材料并且至少部分被修剪。涂层的膜的未涂层区域可以用作放电器。

4.在切割电极时实施以下步骤:

5.·

切缝:切割线沿着连续材料的延伸方向(x方向)延伸,以便将较宽的起始材料分成多条较窄的连续材料条;

6.·

切槽:通过切割线由连续材料形成放电器;切割线相对于连续材料的延伸方向纵向和横向地延伸;

7.·

脱离:切割线横向于连续材料的延伸方向;通过脱离将电极膜从连续材料切下并且形成堆叠体的单独的层。

8.当前切割锂离子电池电极的现有技术使用剪切原理,其中,上刀具(待切割层之上)与下刀具(待切割层之下)接触。这种接触导致高摩擦,从而导致更快的工具磨损。高速切缝放大了这个问题。因此,目前切割速度被限制在最大120m/min[米/分钟]。

[0009]

尤其通过由碳化钨制成的上圆刀和下圆刀进行切缝。这些刀具在大约200km[千米]的切割线之后需要重磨。如此频繁地重磨刀具会导致高的运行成本。

[0010]

切槽和脱离尤其作为单独的工序在切缝之后进行。这可以机械式地或通过激光进行。由于用于切缝和切槽的机器是单独的,因此需要更大的投资和空间。

[0011]

激光切割是非常耗能的过程(设施的功率需求为大约6kw[千瓦])并且产生热影响区。涂层的电极在该热影响区中的活性材料被烧毁,因此降低了电池容量。此外,激光过程是低效的,因为大部分集中的光束被电极的铜或铝表面反射。尤其需要特殊的绿色激光来实现更好的光吸收。然而,这种类型的激光器价格昂贵并且不允许高于80m/min的速度。

[0012]

机械切槽具有高的刀具磨损。此外,电极的进给必须定期停下来,以便实施过程步骤。这导致切割速度降低。在切缝过程中电极沿z方向(厚度方向)的移动引起切缝边缘或切割线处的波纹度。由于没有对应工具,无法监控这种波纹度。

[0013]

尤其未设置对沿y方向(宽度方向)的电极移动的限制。这导致沿y方向的波纹度。

[0014]

由于在切缝和机械切槽的过程中缺少反作用力,可能形成毛刺。这尤其可能导致电池单体中的短路。切割出的电极的活性材料可能钩挂在切割刃上。这需要对切割刃和刀具进行大规模的清洁。大于10μm[微米]的颗粒附着在切割刃上也可能导致电池单体中的短路。

[0015]

简而言之,使用工具切割(机械切割)和/或使用能量(激光)切割可能导致切割速度降低、成本增加、电池容量降低和/或电池单体的安全性降低。

[0016]

这些缺点可以如下地被减少:

[0017]

·

在切割时使用由酒精和石蜡油构成的溶液对刀刃进行全面清洁;

[0018]

·

在机械切割中通过接触式和非接触式清洁对切割刃进行清洁;在非接触式清洁中将离子化空气吹到切割刃上,以便中和非导电颗粒上的静电;随后可以吹掉或吸走如此中和的颗粒;

[0019]

·

使用绿色激光,因为绿色激光在电极金属表面上的反射率最低;

[0020]

·

降低切割速度,以便减少工具磨损;

[0021]

·

扩大切割刃公差(在允许的毛刺尺寸和颗粒粘附方面),然而这实际上降低了电池安全性。

[0022]

使用中的已知设施的主要缺点如下:

[0023]

·

切缝刀的高磨损;切缝刀必须每200km重磨一次;碳化钨和其它硬质金属以及陶瓷作为工具材料降低这种磨损率,但非常昂贵;

[0024]

·

在切割时需要大规模的清洁站;必要时在切缝和激光切割之后需要电极清洁站,以便去除电极上的颗粒污物;这增加了机器的成本、循环工作时间和/或空间需求;

[0025]

·

机械的纵向切开(切缝)对切割参数诸如切割角、切割速度、上下刀具之间的力、刀具表面粗糙度和机器振动非常敏感;略微改变导致毛刺形成和额外的颗粒污染;

[0026]

·

目前针对连续切槽和脱离没有可实现的解决方案;这意味着在切槽和脱离的过程中,电极移动暂时停下;这降低了切槽和脱离的速度;切槽和脱离时的最高速度为60m/min。

[0027]

已知以下技术可以克服提到的一些缺点:

[0028]

·

使用诸如高铬钢、陶瓷和碳化钨之类硬质材料作为工具材料,以便减少磨损;

[0029]

·

将切槽时的最小半径设定为2mm[毫米];两个切割刃之间的更小的半径(在纵切口和横切口的交叉点处)不能实现;

[0030]

·

在切槽和脱离过程中电极的连续移动只能由少数制造专家实施;意思是,激光枪在切割时以一角度移行,使得最终的切边“完美”地呈笔直;这需要非常精确地控制激光枪的移行路径和电极移动;

[0031]

·

使用不同的切割原理,例如用于切缝和切槽的旋转切割;在旋转切割中,横切口的质量与纵切口相比较差;

[0032]

·

使用绿色激光和高功率(6kw)切割阳极;

[0033]

·

在激光切割电极时使用冷却板实现快速冷却并且减少热影响区。

[0034]

因此这意味着,使用机械工具或者使用能量(激光)切割电池电极总还是有缺陷的、公差很大、昂贵和/或不可靠的过程。

[0035]

由文献us 6,379,858 b1已知一种用于通过珩磨处理表面的装置。在那里通过喇叭将珩磨剂抛到待处理材料的表面上。备选地,将珩磨剂布置在表面上并且工具被激发而振动并且通过珩磨剂接触表面。

[0036]

由文献de 2 329 932 a2已知一种使用超声振荡单元作为处理工具来制造面板的方法。

[0037]

由文献jp 2009-274181 a已知一种用于处理表面的抛光装置。在那里激发喷嘴进行振动,通过该喷嘴将抛光剂施加到表面上。

技术实现要素:

[0038]

本发明所要解决的技术问题在于,至少部分解决关于现有技术提到的问题。尤其要建议用于切割电极膜的方法和切割装置,通过该方法和该切割装置能够以高速且尽可能少的磨损进行高质量的切割。

[0039]

所述技术问题根据本发明通过一种至少通过颗粒流切割电极膜的方法解决,所述电极膜设置应用于电池单体;其中,所述方法通过切割装置实施,所述切割装置包括至少一个具有出口的喷嘴、切割工具、振荡装置、颗粒输入管路和气体输入管路,并且所述方法至少具有以下步骤:

[0040]

a)提供具有表面的电极膜;

[0041]

b)将所述切割工具和出口相对所述表面具有距离地布置在电极膜上方;

[0042]

c)将来自所述气体输入管路的第一气流引入切割装置中;

[0043]

d)将至少来自所述颗粒输入管路的颗粒引入切割装置中;

[0044]

e)将所述第一气流和至少所述颗粒在所述切割装置中混合成颗粒流;

[0045]

f)通过所述振荡装置至少激发所述切割工具或者附加地激发所述喷嘴实施振动;

[0046]

g)对所述电极膜施加从出口流出的颗粒流,从而分割所述电极膜,和

[0047]

h)通过布置在所述切割工具和电极膜之间的至少一个颗粒对所述电极膜施加切割工具的振动,从而分割所述电极膜。

[0048]

所述技术问题根据本发明还通过一种用于切割电极膜的切割装置解决,所述电极膜设置应用于电池单体,所述切割装置至少包括具有出口的喷嘴、切割工具、用于至少激发切割工具实施振动的振荡装置、用于输送至少颗粒的颗粒输入管路、用于输送第一气流的气体输入管路,其中,所述颗粒和第一气流能够在所述切割装置中混合成颗粒流并且能够通过所述喷嘴输送到出口,其中,所述切割工具和出口能够相对所述电极膜的表面具有距离地布置在所述电极膜上方,并且所述电极膜能够至少通过所述颗粒流并通过切割工具的振动被分割。

[0049]

有利的扩展设计从说明书中得出。在说明书中单独提及的特征能够以技术上有意义的方式相互结合并且可以通过说明书中的解释性事实和/或附图中的细节补充,其中示出本发明的其它实施变型。

[0050]

以下阐述的用于切割电极膜的方法为此做出了贡献。所述电极膜尤其被提供或指定用于在电池单体中使用。所述方法通过至少一个切割装置实施。所述切割装置至少包括以下部件:具有出口的喷嘴、切割工具、振荡装置、颗粒输入管路和气体输入管路。切割通过颗粒流进行、即通过对电极膜施加颗粒流进行。切割还通过切割工具的振动实现,其中,切割工具通过颗粒流的布置切割工具和电极膜之间的至少一个颗粒接触电极膜。

[0051]

所述方法至少具有以下步骤:

[0052]

a)提供具有表面的电极膜;

[0053]

b)将出口相对表面具有距离地布置在电极膜上方;

[0054]

c)将来自气体输入管路的第一气流引入到切割装置中,

[0055]

d)将至少来自颗粒输入管路的颗粒引入到切割装置中,

[0056]

e)将第一气流和至少所述颗粒在切割装置中混合成颗粒流;

[0057]

f)通过振荡装置至少激发切割工具或者附加地激发喷嘴实施振动;

[0058]

g)对电极膜施加从出口流出的颗粒流,从而分割电极膜;和

[0059]

h)通过布置在切割工具和电极膜之间的至少一个颗粒对电极膜施加切割工具的振动,从而分割电极膜。

[0060]

以上对方法步骤a)至d)的(非穷尽的)划分应当首要仅用于区分,而非强制规定顺序和/或相关性。方法步骤的次数也可以改变。同样可行的是,方法步骤至少部分在时间上相互重叠。非常特别优选地,步骤c)至步骤h)至少有时候在时间上彼此并行地发生。步骤c)至步骤h)尤其在步骤a)和步骤b)之后进行。

[0061]

电池单体尤其包括包围容积的壳体和布置在该容积中的至少一个第一电极类型的第一电极膜、第二电极类型的第二电极膜和布置在第一和第二电极膜之间的隔板材料以及电解质例如液体或固体电解质。

[0062]

电池单体尤其袋状电池单体(或者说软包电池单体,其具有由袋状膜构成的可变形壳体)或者是棱柱形电池单体(其具有形状稳定的壳体)。袋状膜是已知的可变形的壳体件,该壳体件用作所谓的袋状电池单体的壳体。袋状膜是复合材料,其例如包括塑料和铝。

[0063]

电池单体尤其是锂离子电池单体。

[0064]

多个电极膜的各个单独的膜彼此相叠地布置并且尤其构成堆叠体。这些电极膜分别配属于不同的电极类型,即设计为阳极或阴极。在此,阳极和阴极交替布置并且通过隔板材料彼此隔开。

[0065]

电池单体是电存储器,该电存储器例如在机动车中用于存储电能。尤其地,例如机动车具有用于驱动机动车的电机(牵引驱动装置),其中,该电机能够通过存储在电池单体中的电能被驱动。

[0066]

根据步骤a),尤其提供具有表面的电极膜。电极膜尤其被提供为连续材料。电极膜尤其包括载体材料、尤其由金属材料制成的载体材料,该载体材料必要时并且在此设计为至少部分地涂层,例如用活性材料涂层。电极膜具有两个最大的侧面,这两个侧面具有沿x方向的理论上无限的长度,该电极膜还具有沿y方向的宽度和沿z方向的厚度。其中,沿z方向的延伸量最小。在此,电极膜的两个侧面之一构成表面。

[0067]

提供切割装置,该切割装置至少包括具有出口的喷嘴、切割工具和振荡装置。此外,将出口相对表面具有距离地布置在电极膜上方(步骤b))。喷嘴用于将颗粒流对准表面。颗粒流通过喷嘴的出口从切割装置流出并且流向表面。喷嘴布置在距表面这样的距离处,使得在喷嘴和表面之间不存在直接的机械接触。切割工具可以具有出口或者被布置成与出口相邻。切割工具被振荡装置激发而发生振动。

[0068]

切割工具尤其不接触或不直接接触表面。切割工具尤其通过布置在切割工具和表面之间的至少一个颗粒接触表面。切割工具因此尤其接触颗粒并且由于振动而移动颗粒。如此激发的颗粒产生在电极膜上的切割作用。切割工具和表面之间的距离因此尤其可以通过各个颗粒桥接。

[0069]

还提供颗粒输入管路和气体输入管路。这些输入管线尤其用于运输颗粒和第一气流。

[0070]

根据步骤c),尤其将来自气体输入管路的第一气流引入到切割装置中。根据步骤d),将至少来自颗粒输入管路的颗粒引入到切割装置中。此外,根据步骤e),将第一气流和至少所述颗粒在切割装置中混合成颗粒流。第一气流尤其用于运输并且加速颗粒,使得颗粒与气流一起、即作为颗粒流通过喷嘴被运输到表面。

[0071]

根据步骤f),尤其通过振荡装置至少激发切割工具或者附加地激发喷嘴实施振动。由于振动,至少所述切割工具尤其在垂直于表面定向的平面中移动。

[0072]

根据步骤g),尤其对电极膜施加从出口流出的颗粒流并且分割电极膜。通过颗粒对表面的撞击连续地切断电极膜。在此,颗粒尤其被抛到表面上,使得表面或电极膜的材料被颗粒挤出。

[0073]

根据步骤h),尤其通过布置在切割工具和电极膜之间的至少一个颗粒对电极膜施加切割工具的振动,从而分割电极膜。

[0074]

步骤g)和步骤h)可以设计为分别(至少有时候)单独或共同实现电极膜的(部分)分割过程。

[0075]

尤其地,喷嘴是超声振荡单元(或者说超声波发生器)(sonotrode)或者设计为超声振荡单元,其中,出口被振荡装置激发而发生振动。由于振动,出口和切割工具尤其在垂直于表面定向的平面中运动。

[0076]

超声振荡单元是通过引入高频机械振动(例如超声波,但也包括较低的频率)被置于共振振动中的工具。通过超声振荡单元可以增大激发的振幅。

[0077]

作为使用机械切割(使用剪切原理通过切割工具)或者通过能量(激光)进行切缝和切槽的替代,在此,切割通过高速振动的气体介质、携带起磨蚀作用的颗粒的第一气流以及通过被激发产生振动的切割工具实施。颗粒或切割工具的切割作用可以通过对颗粒流或切割工具的高频激发借助超声振荡单元来增强。

[0078]

通过所建议的方法尤其可以实现高的切割速度。此外,工具磨损仅存在于切割工具上。此外,在分割边缘上不产生毛刺并且没有热影响区。该方法尤其适合用于切缝。但该方法也可以用于切槽和脱离。

[0079]

在此,切割通过两种作用原理的组合进行:一种通过抛掷机制(轰击)实现,另一种通过锤击法的锤打作用(“hammering”)实现。

[0080]

在第一作用原理、抛掷机制的情况下,必要时振动的第一气流、尤其高速空气流携带起磨蚀作用的颗粒。颗粒开始尤其也在第一气流中振动。第一气流和颗粒均以锋利的磨蚀-气刀的形式被抛到表面的切割区域上。在此,磨蚀-气刀的焦点可以设计得非常小。切割尤其通过由第一气流运输的颗粒的动能和必要时的振动能量实现。

[0081]

在第二作用原理、锤击法的情况下,切割通过振动激发和起磨蚀作用的颗粒实现。在此,磨蚀剂分布在切割区域(此处为表面)上并且被振动的切割工具置于振动中。因此,在此在切割工具和电极膜之间存在相互作用。在此,切割尤其通过切割工具的振动能量并且通过布置在切割工具和表面之间并由切割工具移动的颗粒的磨蚀作用来实现。颗粒通过气流被输送到切割工具。

[0082]

超声振荡单元尤其设计有空腔,并且颗粒流通过该空腔被输送到出口。

[0083]

喷嘴的出口尤其构造在切割工具上。因此,颗粒流尤其从布置在切割工具的尖端处的出口流出。切割工具因此尤其设计为空心的并且尤其与超声振荡单元的空腔连接。颗

粒流通过超声振荡单元中的空腔和空心的切割工具被引导至表面。切割工具的尖端朝向电极膜的表面定向并且布置为最靠近表面。因此,切割工具从尖端开始远离表面延伸。

[0084]

出口与切割工具尤其相邻地构造。颗粒流尤其通过超声振荡单元的空腔被引入并且随后被运送到与切割工具相邻布置的输入区域。颗粒流通过输入区域被导引到切割区域。切割工具尤其设计为实心部件,即不是空心的。输入区域尤其与超声振荡单元连接并且被超声振荡单元激发。

[0085]

尤其至少

[0086]

·

振动尤其在出口处具有最多80微米、优选最多60微米或最多50微米的振幅;或者

[0087]

·

振动的频率在5khz[千赫兹]至50khz之间,优选在10khz至25khz之间;或者

[0088]

·

出口具有直至1.0毫米、尤其0.2至0.8毫米、优选0.4至0.6毫米的直径或最大宽度。

[0089]

切割工具尤其具有朝向电极膜的、闭合设计的尖端,该尖端具有0.2至1.5毫米、优选0.5至1.2毫米的最小宽度。具有出口的、敞开设计的尖端尤其具有最多2毫米的最小宽度。最小宽度尤其是宽度的最小延伸量。例如如果超声振荡单元或喷嘴设计为矩形,则尖端平行于电极膜的表面沿一长度延伸。因此,该大得多的长度则不应当理解为宽度。

[0090]

振荡装置优选包括变换器(压电式或磁致伸缩式),高频电信号被传输到该变换器上。变换器将电信号转换成具有小振幅的低频机械振动。因此基本上,变换器将电能转换成机械振动。随后将该机械振动传递给空心的超声振荡单元。

[0091]

该机械振动在变换器的区域中具有小振幅。超声振荡单元的主要功能是放大这种振动。

[0092]

压电式变换器或晶体在被挤压时产生小电流。当电流通过晶体时,该晶体膨胀。当电流被移除时,晶体恢复到原来的尺寸和形状。这种变换器可提供高达900瓦的功率。压电晶体具有95%的高转换效率。在使用这种变换器的情况下,电信号被引入变换器中并且由此产生的机械振动被传递给超声振荡单元。

[0093]

磁致伸缩式声波变换器当遭受强磁场时改变其长度。这种变换器由镍或镍合金板制成。其转换效率大约为20-30%。这种变换器可提供高达2000瓦的功率。可以实现的最大长度改变大约为25微米。在使用这种变换器的情况下,在变换器中提供磁场,并且随后将由此产生的机械振动输送到超声振荡单元。

[0094]

压电变换器由于高的转换效率可以是优选的。大约10khz的低频和大约50微米的振幅已被证明特别适用于切割电极膜。超声振荡单元收到大约20至25微米的输入振幅,其中,随后在输出端处的输出振幅例如被放大到50微米。

[0095]

变换器尤其以环的形式被提供并且布置在超声振荡单元的入口区域中。尤其仅超声振荡单元通过变换器被激发。

[0096]

超声振荡单元或喷嘴尤其由钛或钛合金、例如ti6al4v制成。空腔尤其作为通过超声振荡单元或喷嘴的通道从入口延伸至出口并且尤其由碳化钨制成。空腔或通道和超声振荡单元可以设计成两件式并且通过挤压相互连接。

[0097]

通过喷嘴或超声振荡单元的空腔或通道尤其呈锥形或指数形延伸。出口尤其具有比入口更小的直径。

[0098]

通过喷嘴/超声振荡单元可以使颗粒流进一步聚焦,使得颗粒流在表面上的最大直径为出口的最大直径的大约10%。

[0099]

计算超声振荡单元的、即在入口和出口之间需要的长度是超声振荡单元设计的最重要的部分之一。为了最小化损失并且将超声探头或变换器的最大能量传输到超声振荡单元,超声振荡单元应当与振荡装置的超声探头的工作频率共振。超声振荡单元的尤其直至切割工具的尖端的长度应当等于变换器的振动的一半波长(λ/2)的奇数倍。尤其应当注意,振动的振幅在出口处最大。振动节点尤其设置在超声振荡单元的入口处,波腹设置在出口处或切割工具的尖端处。

[0100]

表面和出口之间的距离尤其应当等于变换器的振动的波长的倍数。因此,振动的振幅在颗粒流在表面上的焦点处最大。尤其地,超声振荡单元的通道的入口获得声波变换器的振幅。

[0101]

尤其通过颗粒输入管路输送由至少所述颗粒和无水液体组成的混合物。

[0102]

所述液体在所述混合物中所占的份额尤其为最多25%的重量百分比、优选4至15%的重量百分比、特别优选至少2%的重量百分比。

[0103]

所述液体尤其包括碳酸酯基的电解质的组分或石蜡基的油。

[0104]

所述液体尤其包括碳酸酯基的电解质的组分、例如碳酸乙烯酯(c3h4o3)或碳酸二乙酯(c5h

10

o3)或者包括石蜡基的油。如果电解质组分用作液体,则该电解质组分在电极膜上的粘附是无害的,对于如此制造的电池单体以后的运行也是无害的。

[0105]

尤其可以通过聚碳酸亚丙酯补充碳酸乙烯酯,从而液体即使在较低温度下也不呈现固体状态。

[0106]

与已知的锤击方法相比,所建议的方法尤其不使用水来制造混合物。

[0107]

液体可以在混合装置中被输送给颗粒。液体和颗粒尤其被混合并且随后例如作为所谓的“浆”被提供以便输送至切割装置。随后可以通过颗粒输入管路输送由颗粒和液体组成的混合物。

[0108]

气流尤其通过文丘里喷嘴被输送到喷嘴。

[0109]

气流尤其(仅)包括空气。空气尤其在气体输入管路的上游被压缩,尤其被压缩到至少2巴、优选至少5巴的压力;特别优选最高10巴。

[0110]

径向结构的离心式压缩机形式的气体压缩机可以用于该压缩。在此,干燥气体(例如干燥空气)被吸入带有径向叶片的旋转叶轮的中心并且通过离心力压缩。离心式压缩机的旋转速度控制气体压力。

[0111]

气流通过气体输入管路被输送到切割装置并且被引入文丘里喷嘴的入口(进入会聚的第一区段中)。

[0112]

文丘里喷嘴基本上是已知的。文丘里喷嘴通常包括会聚的第一区段、具有最小流动横截面的第二区段和发散的第三区段。文丘里喷嘴在第一区段的上游具有入口并且在第三区段的下游具有出口。文丘里喷嘴在入口和出口之间沿流动方向在整个长度上延伸。各个单独的区段分别在一长度上延伸。

[0113]

文丘里喷嘴尤其由具有光滑壁的管件构成,该管件具有横截面的收缩,该收缩例如通过两个指向彼此的锥体实现,这两个锥体在其最小直径的位置处结合。当流体流过文丘里喷嘴时,在管件的最窄位置处,动压(动压头)最大,而流体静压最小。

[0114]

在第一区段中,第一气流加速到高速(马赫数在0.5至1的范围内),而在喷嘴的发散区域中膨胀。第一气流在出口处的速度应当大约为0.5至1马赫数。出口处的压力尤其等于环境压力。

[0115]

(干燥的)第一气流通过文丘里喷嘴朝向出口移动,其中,入口处的压力在出口处被转换成更高的速度。该加速的气流尤其被输送到喷嘴或超声振荡单元的入口。

[0116]

颗粒输入管路尤其在文丘里喷嘴的入口处、在入口的下游通入第一区段或第三区段中。各个单独的流尤其通过阀调节。通过颗粒输入管路可以尤其仅将颗粒必要时由气流支持地或者将包括颗粒和液体的混合物输送。

[0117]

如果颗粒输入管路在第二区段的上游通入,则至少所述颗粒可以被加速到与第一气流相同的速度。但文丘里喷嘴将具有较短的使用寿命,因为快速移动的颗粒对第二区段有磨蚀作用。

[0118]

如果颗粒输入管路在第二区段的下游通入,则第一气流在第三区段中具有最高速度。颗粒的速度明显低于在更上游通入的情况。然而,文丘里喷嘴的使用寿命更长。

[0119]

颗粒流尤其至少在出口处具有至少0.15马赫、优选地在0.15至0.5马赫之间的流速。

[0120]

氧化铝尤其用作颗粒。氧化铝是陶瓷的、不导电的并且必要时在电池单体中例如作为隔板的涂层存在。此外,氧化铝具有高硬度和高电阻。

[0121]

颗粒尤其具有最多40微米的最大直径。通过切割产生的分割边缘的质量可以通过更小的颗粒来提高。颗粒优选具有10至30微米的最大直径。

[0122]

切割装置尤其具有抽吸装置,通过该抽吸装置将至少从表面反弹回喷嘴的颗粒或穿过电极膜的颗粒吸走。抽吸装置可以至少部分地与喷嘴或超声振荡单元相邻布置。因此可以将从表面反弹的颗粒吸走。备选或附加地,抽吸装置的至少一部分可以与喷嘴/超声振荡单元通过电极膜间隔地布置。因此,抽吸装置可以布置为与喷嘴/超声振荡单元相对置,其中,电极膜布置在抽吸装置和喷嘴/超声振荡单元之间。在这种情况下可以将穿过电极膜的颗粒吸走。

[0123]

电极膜尤其在张紧辊子和/或输送辊子上被导引,从而限定了电极膜相对于切割装置的位置。切割线尤其如此延伸,使得在该区域中没有来自辊子的支撑。

[0124]

辊子可以设计有表面结构,使得电极膜不仅沿纵向(x方向)而且沿宽度方向(y方向)被张紧。

[0125]

电极膜尤其可以通过支撑装置支撑,从而尤其可以准确地设定喷嘴/超声振荡单元的出口与表面之间的距离。抽吸装置尤其可以至少部分地集成在支撑装置中,从而在切割线下方并且尤其在分割期间的任何时间点,抽吸装置布置在出口的对面。

[0126]

切割装置尤其包括加热装置,通过该加热装置干燥被颗粒流施加作用的电极膜。加热装置尤其包括至少一个红外辐射器,通过该红外辐射器可以将电极膜加热,尤其加热到105至125摄氏度,优选加热到大约120摄氏度。

[0127]

使用加热装置尤其可以将混合物中的液体从分割边缘去除。

[0128]

切割装置尤其具有清洁装置,在该清洁装置中,至少通过机械接触、例如通过刷子或辊子或者通过离子化的第二气流将粘附的颗粒从电极膜的至少一个分割边缘清除。可能带静电的颗粒可以被离子化的第二气流中和并且随后可以更简单地被吸走或吹掉。

[0129]

颗粒尤其可以重复使用。为此,颗粒可以被收集并且送回,以便颗粒可以重新通过颗粒输入管路供应所述方法。

[0130]

此外建议一种用于切割电极膜的切割装置,所述电极膜被提供用于在电池单体中使用。该切割装置尤其设计用于实施所描述的方法。

[0131]

切割装置包括至少一个具有出口的喷嘴、切割工具、用于至少激发切割工具实施振动的振荡装置、用于输送至少颗粒的颗粒输入管路、用于输送第一气流的气体输入管路。颗粒和第一气流能够在切割装置中混合成颗粒流并且能够通过喷嘴输送到出口。切割工具和喷嘴的出口能够相对电极膜的表面具有距离地布置在电极膜上方,并且电极膜能够至少由颗粒流并且通过切割工具的振动被分割。

[0132]

尤其通过颗粒输入管路输送由至少所述颗粒和无水液体组成的混合物。液体尤其用于润湿颗粒。因此,颗粒更多地结合在一起并且可以减少或防止被抛到表面上的颗粒的反弹。

[0133]

喷嘴尤其是超声振荡单元,其中,切割工具和出口可以被切割装置的振荡装置激发而振动。由于振动,出口和切割工具尤其在垂直于表面定向的平面中移动。

[0134]

还建议一种电池单体,其至少包括壳体和布置在该壳体中的电极膜堆叠体,所述电极膜尤其通过所描述的方法和/或通过所描述的切割装置制造。

[0135]

还建议一种机动车,其至少包括牵引驱动装置和电池,所述电池具有至少一个所描述的电池单体,其中,所述牵引驱动装置可以由所述至少一个电池单体供应能量。

[0136]

所述方法可以尤其通过用于数据处理的系统、例如控制器实施,其中,该系统具有适当地装备、配置或编程以实施该方法的步骤或实施该方法的器件。通过该系统,至少可以实现

[0137]

·

对至少一个第一气流的调节;

[0138]

·

对至少一个颗粒流的调节;

[0139]

·

对切割速度的调节;

[0140]

·

对颗粒流的速度的调节;和/或

[0141]

·

对振荡装置的调节。

[0142]

切割装置尤其包括上述系统。

[0143]

所述器件例如包括处理器和存储器,待由处理器执行的命令存储在存储器中,所述器件还包括能够实现在所提到的元件之间传输命令、测量值、数据等的数据线或传输装置。

[0144]

还建议一种计算机程序,其包括指令,在所述程序由计算机执行时,所述指令使计算机实施所描述的方法或所描述的方法的步骤。

[0145]

还建议一种计算机可读取的存储介质,其包括指令,在由计算机执行时,所述指令使计算机实施所描述的方法或所描述的方法的步骤。

[0146]

关于方法的描述尤其可以转用于切割装置、电池单体、机动车、用于数据处理的系统以及计算机实现的方法(即计算机或处理器、计算机可读存储介质),反之亦然。

[0147]

实现了以下优点:

[0148]

·

所建议的通过颗粒分割电极膜尤其能够实现无毛刺的切割;

[0149]

·

不像激光切割那样产生热影响区;

[0150]

·

电解质组分、例如碳酸乙烯酯(ec)可以用作用于混合物的液体;也就是说,即使在干燥后在分割边缘上存在碳酸乙烯酯,也是无害的;

[0151]

·

尤其建议氧化铝用于颗粒;氧化铝不是电导体,并且因此如果颗粒留在分割边缘上,也不造成短路;

[0152]

·

代替必要时含添加剂的碳酸乙烯酯可以使用必要时含添加剂的碳酸二甲酯或石蜡基的油;石蜡油可以与酒精混合以便快速蒸发;使用加热装置可以将全部石蜡基的油蒸发;

[0153]

·

超声振荡单元和文丘里喷嘴可以集成设计;该组件产生颗粒的高速和振动;可以被提供为非常紧凑的组件;文丘里喷嘴可以设置在喷嘴/超声振荡单元的入口处;文丘里喷嘴和超声振荡单元作为单个组件可以由碳化钨制造;必要时可以用螺栓和减振膜将文丘里喷嘴固定在超声振荡单元的入口上;这能够实现在固定文丘里喷嘴和超声振荡单元时的良好的灵活性;在此,文丘里喷嘴不被超声振荡单元激发;

[0154]

·

由于气流高速实施边缘清洁,因此没有颗粒能够粘附在分割边缘上;在卷起之前可以进一步清洁分割边缘和表面;

[0155]

·

所述方法可以以大约150m/min的非常高的切割速度运行;

[0156]

·

工具磨损仅在能简单地更换的切割工具上出现;因此,该方法非常经济;

[0157]

·

不像激光切割那样产生气体;因此不需要耗费地抽气;冷却电极膜以减少热影响区也不是必需的;

[0158]

·

所述方法既可以用于切缝也可以用于切槽和脱离;

[0159]

·

产生非常薄的分割边缘,因为可以使用最大直径约12微米的细颗粒,并且出口的振动幅度可以设定为大约50微米;

[0160]

·

通过降低速度和振动可以用同一切割装置分割各种不同的电极膜材料;

[0161]

·

由于分割、干燥和清洁可以集成在一台机器、切割装置中,因此需要较少安放面积;

[0162]

·

所述方法是经济的,因为颗粒可以多次重复使用;

[0163]

·

第一气流所需的压力可以是6巴,该压力在工业上是普遍可用的;因此无需提供干燥的高压空气;

[0164]

·

超声振荡单元有两个主要功能:放大振动幅度并减小撞击表面的颗粒流的直径;以此方式可以提供锋利且小的焦点,并且超声振荡单元给颗粒大的振幅,从而颗粒的切割作用被增强;

[0165]

·

超声振荡单元能简单地制造;超声振荡单元的与颗粒接触的内部通道可以由碳化钨制成;这使焊头具有良好的耐磨性和较长的使用寿命;

[0166]

·

通过切割工具的振动和颗粒流的动能的结合可以产生更多的切割能量,以便例如切割硬质陶瓷涂层;

[0167]

·

通过作用原理(抛掷机制或锤打作用)的结合可以防止颗粒从电极膜的表面弹回,因此无需额外的用于收集或吸走弹回颗粒的布置结构;

[0168]

·

为了切缝,尤其使用带有相应柱形或锥形的切割工具的柱形超声振荡单元。

[0169]

·

为了切槽和脱离,尤其使用带有相应矩形切割工具的矩形超声振荡单元;

[0170]

·

当使用实心切割工具时,气流和颗粒通过与切割工具相邻布置的输入区域被引

到表面,切割工具和超声振荡单元尤其通过滑阀机构连接;超声振荡单元和输入区域尤其通过螺栓并且必要时通过螺母连接;

[0171]

·

在使用实心切割工具的变型中,锤击法是更占主导地位的切割机制;

[0172]

·

当使用空心切割工具时,尤其不设置输入区域;切割工具和超声振荡单元尤其通过滑阀机构连接;颗粒流通过构造在切割工具上的出口流出;

[0173]

·

在使用空心切割工具的变型中,抛掷机制是更占主导地位的切割机制。

[0174]

尤其在说明书中的不定冠词(“一个”、“一种”)的使用应当理解为其本身并且不应当理解为数词。因此,相应地借此引入的术语或部件应当理解为,这些术语或部件出现至少一次并且尤其也可以多次出现。

[0175]

应当注意,此处使用的数字(“第一”、“第二”等)首要(仅)用于区分多个相同的对象、尺寸或过程,因此尤其不是对这些对象、尺寸或过程彼此的相关性和/或顺序的强制规定。如果需要相关性和/或顺序,则在此会明确地记载或者对本领域技术人员而言在研究具体描述的设计方案时是显而易见的。如果一个构件可以出现多次(“至少一个”),则关于这些构件之一的描述可以同样适用于这些构件的全部或大多数,但这不是强制性的。

附图说明

[0176]

以下根据附图更详细地阐述本发明和技术环境。应当指出,本发明不应当由所列举的实施例限制。尤其地,如果未明确地另作说明,也可以提取在图中描述的事实的局部并且将其与说明书中的其它组成部分和认识相结合。

[0177]

尤其应当指出,附图和尤其所示的尺寸比例仅是示意性的。在附图中:

[0178]

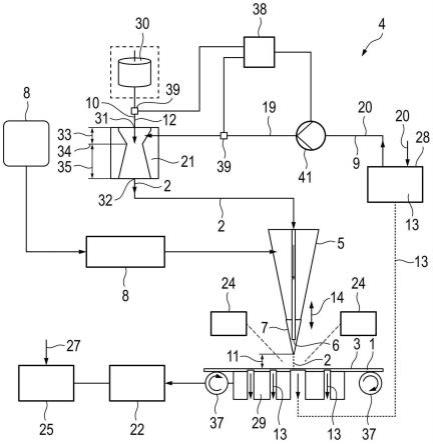

图1示出用于实施所述方法的切割装置;

[0179]

图2示出切割装置的第一作用原理;

[0180]

图3示出切割装置的第二作用原理;

[0181]

图4示出根据图1的切割装置的第一实施变型方案;

[0182]

图5示出根据图4的切割装置的局部的立体图;

[0183]

图6示出根据图4和图5的切割装置的超声振荡单元和切割工具的立体图;

[0184]

图7示出根据图1的切割装置的第二实施变型方案;

[0185]

图8示出根据图7的切割装置的矩形的超声振荡单元和切割工具的立体图;

[0186]

图9示出根据图7和图8的切割装置的切割工具;

[0187]

图10示出根据图7的切割装置的柱形的超声振荡单元和切割工具的立体图;和

[0188]

图11示出图10的细节。

具体实施方式

[0189]

图1示出了用于实施所述方法的切割装置4。切割装置4包括具有出口6的喷嘴5、切割工具7、振荡装置8、用于输送至少颗粒13的颗粒输入管路9和用于输送第一气流12的气体输入管路10。颗粒13和第一气流12在切割装置4中混合成颗粒流2并且通过喷嘴5输送到出口6。出口6布置在电极膜1上方的相对于电极膜1的表面3的距离11处,并且此外电极膜1被颗粒流2分割。

[0190]

根据步骤a),提供具有表面3的电极膜1。电极膜1被提供为连续材料。电极膜1具有

两个最大的侧面,这两个侧面具有沿x方向的理论上无限的长度,该电极膜还具有沿y方向的宽度和沿z方向的厚度。其中,沿z方向的延伸量最小。在此,电极膜1的两个侧面之一构成表面3。

[0191]

此外,提供切割装置4,该切割装置包括具有出口6的喷嘴5,并且出口6布置在电极膜1上方的相对于表面3的距离11处(步骤b))。喷嘴5用于将颗粒流2对准表面3。颗粒流2通过喷嘴5的出口6从切割装置4流出并且流向表面3。喷嘴5布置在距表面3这样的距离11处,使得在喷嘴5和表面3之间不存在直接的机械接触。切割工具7可以具有出口6,或者出口6可以与切割工具7相邻布置。切割工具7被振荡装置8激发而振动14。

[0192]

切割工具7通过布置在切割工具7和表面3之间的至少一个颗粒13接触表面3。切割工具7因此接触颗粒13并且由于振动14而移动颗粒13。如此激发的颗粒13产生在电极膜1上的切割作用。切割工具7和表面3之间的距离11因此可以通过各个颗粒13桥接。

[0193]

此外提供颗粒输入管路9和气体输入管路10。这些输入管线9、10用于运输颗粒13和第一气流12。

[0194]

根据步骤c),尤其将来自气体输入管路10的第一气流12引入到切割装置4中。根据步骤d),将至少来自颗粒输入管路9的颗粒13引入到切割装置4中。进一步地,根据步骤e),将第一气流12和至少所述颗粒13在切割装置4中混合成所述颗粒流2。第一气流12用于运输并且加速颗粒13,使得颗粒与气流12一起、即作为颗粒流2通过喷嘴5被运输到表面3。

[0195]

根据步骤f),通过振荡装置8激发切割工具7和喷嘴5实施振动14。由于振动14,切割工具7和出口6在垂直于表面3定向的平面中移动。

[0196]

根据步骤g),对电极膜1施加从出口6流出的颗粒流2并且分割电极膜1。通过颗粒13对表面3的撞击连续地切断电极膜1。在此,颗粒13被抛到表面3上,使得表面3或电极膜1的材料被颗粒13挤出。

[0197]

根据步骤h),通过布置在切割工具7和电极膜1之间的至少一个颗粒13对电极膜1施加切割工具7的振动14,以便分割电极膜1。

[0198]

喷嘴5是超声振荡单元或者设计为超声振荡单元,其中,出口6和切割工具7由振荡装置8激发。超声振荡单元作为喷嘴5设计为空心的。

[0199]

通过颗粒输入管路9从混合装置28开始通过泵41输送由颗粒13和无水液体20组成的混合物19。

[0200]

第一气流12通过文丘里喷嘴21被输送到喷嘴5。为此,第一气流12在气体输入管路10的上游被压缩。压缩器30、例如径向构造的离心式压缩机形式的气体压缩机用于该压缩。第一气流12通过气体输入管路10被输送到切割装置4并且被引入文丘里喷嘴21的入口31进入会聚的第一区段33中。

[0201]

文丘里喷嘴21包括会聚的第一区段33、具有最小流动横截面的第二区段34和发散的第三区段35。文丘里喷嘴21在第一区段33的上游具有入口31并且在第三区段35的下游具有出口32。文丘里喷嘴21在入口31和出口32之间沿流动方向在整个长度上延伸。

[0202]

(干燥的)第一气流12通过文丘里喷嘴21朝向出口32移动,其中,入口31处的压力在出口32处被转换成更高的速度。该加速的第一气流12被输送到喷嘴5的或超声振荡单元的入口36。

[0203]

颗粒输入管路9在入口31的下游通入第一区段33中。如果颗粒输入管路9在第二区

段34的上游通入,则颗粒13可以被加速到与第一气流12相同的速度。

[0204]

各个单独的流、即第一气流12和混合物19的流通过阀39被调节。

[0205]

切割装置4具有抽吸装置24,通过该抽吸装置将从表面3反弹回喷嘴5的颗粒13和穿过电极膜1的颗粒13吸走。抽吸装置24部分地与喷嘴5或超声振荡单元相邻地布置。因此可以将从表面3反弹的颗粒13吸走。另外,抽吸装置24的一部分与喷嘴5通过电极膜1间隔地布置。因此,抽吸装置24也布置为与喷嘴5相对置,其中,电极膜1布置在抽吸装置和喷嘴之间。在这种情况下可以将穿过电极膜1的颗粒13吸走。

[0206]

电极膜1在张紧辊子37和输送辊子37上被导引,从而限定了电极膜1相对于切割装置4的位置。切割线如此延伸,使得在该区域中没有来自辊子37的支撑。

[0207]

电极膜1通过支撑装置29被支撑,从而可以准确地设定喷嘴5的出口6和表面3之间的距离11。抽吸装置24设计为至少部分地集成在支撑装置29中,从而在切割线下方并且在分割期间的任何时间点,抽吸装置24都布置在出口6的对面。

[0208]

切割装置4包括加热装置22,通过该加热装置干燥被颗粒流2施加作用的电极膜1。使用加热装置22可以将混合物19中的液体20从分割边缘26(参见图4)去除。

[0209]

切割装置4具有清洁装置25,在该清洁装置中通过机械接触、例如通过刷子或辊子或者通过离子化的第二气流27将粘附的颗粒13从电极膜1的分割边缘26清除。可能带静电的颗粒13可以被离子化的第二气流27中和并且随后可以更简单地被吸走或吹掉。

[0210]

颗粒13被重复使用。为此,颗粒13至少通过抽吸装置24被收集并且被送回用于混合物19的混合装置28,从而这些颗粒可以重新通过颗粒输入管路9被输送到文丘里喷嘴21。

[0211]

切割装置4的确定部件可以通过控制器38来控制。

[0212]

图2示出切割装置4的第一作用原理。在此参照关于图1的描述。

[0213]

在第一作用原理、抛掷机制的情况下,必要时振动的第一气流12携带起磨蚀作用的颗粒13。颗粒流2流过设计为超声振荡单元的喷嘴5的空腔15并且由被激发的超声振荡单元的振动14激发。颗粒13开始在第一气流12中振动。第一气流12和颗粒13均以锋利的磨蚀-气刀的形式被抛到表面3的切割区域上。在此,磨蚀-气刀的焦点可以设计得非常小。切割通过由第一气流12运输的颗粒13的动能和必要时的振动能量实现。

[0214]

图3示出切割装置4的第二作用原理。在此参照关于图1和图2的描述。

[0215]

在第二作用原理、锤击法的情况下,切割通过振动激发和起磨蚀作用的颗粒13实现。在此,磨蚀剂分布在切割区域(此处为表面3)上并且被振动的切割工具7置于振动14中。因此,在此在切割工具7和电极膜1之间存在相互作用。切割通过切割工具7的振动能量并且通过布置在切割工具7和表面3之间并由切割工具7移动的颗粒13的磨蚀作用来实现。

[0216]

图4示出根据图1的切割装置4的第一实施变型。图5示出根据图4的切割装置4的局部的立体图。图6示出根据图4和图5的切割装置4的超声振荡单元和切割工具7的立体图。以下共同描述图4至图6。在此参照关于图1至图3的描述。

[0217]

喷嘴5是超声振荡单元或者设计为超声振荡单元,其中,出口6和切割工具7由振荡装置8激发。超声振荡单元作为喷嘴5设计为空心的。出口6与切割工具7相邻地构造。颗粒流2通过超声振荡单元的空腔15被引入并且随后被运送到与切割工具7相邻布置的输入区域23。颗粒流2通过输入区域23被导引到切割区域。切割工具7设计为实心部件,即不是空心的。输入区域23与超声振荡单元连接并且被超声振荡单元激发。

[0218]

超声振荡单元的空腔15由多个通道构成,第一气流12和颗粒13一起作为颗粒流2能够通过这些通道被输送到切割区域。

[0219]

超声振荡单元设计为矩形,其中,切割工具7作为实心部件同样设计为矩形。切割工具7和超声振荡单元可以通过滑阀机构相互连接。切割工具7具有朝向电极膜1的、闭合设计的尖端17。

[0220]

振荡装置8包括变换器(压电式或磁致伸缩式),高频电信号被传输到该变换器上。变换器将电信号转换成具有小振幅16的低频机械振动14。因此基本上,变换器将电能转换成机械振动14。随后将该机械振动14传递给空心的超声振荡单元。

[0221]

该机械振动在变换器区域中具有小振幅16(参见右侧图表)。超声振荡单元的主要功能是放大这种振动14。

[0222]

(声波)变换器以环的形式被提供并且布置在喷嘴5或超声振荡单元的入口36的区域中。仅超声振荡单元通过变换器被激发。喷嘴5或超声振荡单元的空腔15的入口36因此收到振荡装置8的声波变换器的振幅16。

[0223]

计算超声振荡单元的、即在入口36和出口6之间需要的长度40是超声振荡单元设计的最重要的部分之一。为了最小化损失并且将超声探头或变换器的最大能量传输到超声振荡单元,超声振荡单元应当与振荡装置8的超声探头的工作频率共振。超声振荡单元的长度40应当等于变换器的振动14的一半波长(λ/2)的奇数倍。长度40设定为,使得振动14的振幅16在出口6或切割工具7的尖端17处最大,即在那里应当存在振动14的波腹(antinode)。振动14的波节(node)布置在入口36处。

[0224]

表面3和出口6之间的距离11尤其应当等于变换器的振动14的波长的倍数。因此,振动14的振幅16在颗粒流2在表面3上的焦点处最大。

[0225]

图7示出根据图1的切割装置4的第二实施变型。图8示出根据图7的切割装置4的矩形的超声振荡单元和切割工具7的立体图。图9示出根据图7和图8的切割装置4的切割工具7。以下共同描述图7至图9。在此参照关于图1至图6的描述。

[0226]

喷嘴5是超声振荡单元或者设计为超声振荡单元,其中,出口6和切割工具7被振荡装置8激发。超声振荡单元作为喷嘴5设计为空心的。喷嘴5的出口6构造在切割工具7上。颗粒流2从布置在切割工具7的尖端17处的出口6流出。尖端17具有宽度18。切割工具7设计为空心的并且与超声振荡单元的空腔15连接。颗粒流2通过超声振荡单元中的空腔15和空心的切割工具7被引到表面3。切割工具7的尖端17朝向电极膜1的表面3定向并且布置为最靠近表面3。切割工具7从尖端17开始远离表面3延伸。

[0227]

超声振荡单元设计为矩形,其中,切割工具7同样设计为矩形。切割工具7和超声振荡单元可以通过滑阀机构相互连接。

[0228]

图10示出根据图7的切割装置4的柱形超声振荡单元和切割工具7的立体图。图11示出图10的细节。以下共同描述图10和图11。在此参照关于图7至图9的描述。

[0229]

在此,超声振荡单元和切割工具7设计为柱形或锥形。切割工具7和超声振荡单元可以通过滑阀机构相互连接。切割工具7设计为空心的并且与超声振荡单元的空腔15连接。

[0230]

附图标记列表

[0231]1ꢀꢀꢀ

电极膜

[0232]2ꢀꢀꢀ

颗粒流

[0233]3ꢀꢀꢀ

表面

[0234]4ꢀꢀꢀ

切割装置

[0235]5ꢀꢀꢀ

喷嘴

[0236]6ꢀꢀꢀ

出口

[0237]7ꢀꢀꢀ

切割工具

[0238]8ꢀꢀꢀ

振荡装置

[0239]9ꢀꢀꢀ

颗粒输入管路

[0240]

10

ꢀꢀ

气体输入管路

[0241]

11

ꢀꢀ

距离

[0242]

12

ꢀꢀ

第一气流

[0243]

13

ꢀꢀ

颗粒

[0244]

14

ꢀꢀ

振动

[0245]

15

ꢀꢀ

空腔

[0246]

16

ꢀꢀ

振幅

[0247]

17

ꢀꢀ

尖端

[0248]

18

ꢀꢀ

宽度

[0249]

19

ꢀꢀ

混合物

[0250]

20

ꢀꢀ

液体

[0251]

21

ꢀꢀ

文丘里喷嘴

[0252]

22

ꢀꢀ

加热装置

[0253]

23

ꢀꢀ

输入区域

[0254]

24

ꢀꢀ

抽吸装置

[0255]

25

ꢀꢀ

清洁装置

[0256]

26

ꢀꢀ

分割边缘

[0257]

27

ꢀꢀ

第二气流

[0258]

28

ꢀꢀ

混合装置

[0259]

29

ꢀꢀ

支撑装置

[0260]

30

ꢀꢀ

压缩机

[0261]

31

ꢀꢀ

入口

[0262]

32

ꢀꢀ

出口

[0263]

33

ꢀꢀ

第一区段

[0264]

34

ꢀꢀ

第二区段

[0265]

35

ꢀꢀ

第三区段

[0266]

36

ꢀꢀ

入口

[0267]

37

ꢀꢀ

辊子

[0268]

38

ꢀꢀ

控制器

[0269]

39

ꢀꢀ

阀

[0270]

40

ꢀꢀ

长度

[0271]

41

ꢀꢀ

泵

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1