一种并联机器人运动平台的运动学标定方法及装置

1.本文涉及先进制造与自动化技术领域,尤其涉及一种并联机器人运动平台的运动学标定装置及方法。

背景技术:

2.并联机器人的运动精度主要受到几何误差源的影响,基于误差源传递系数的分析指出,其零点误差对末端位置误差的影响远高于其他几何误差源。运动学标定作为一种实用和有效的方法常被用于并联机构的里运动学标定中,其主要分为误差建模、误差测量、参数辨识和误差补偿等4个阶段。其中,参数辨识模型和测量点的适当选取尤为重要。

3.就结构而言,5pus-rpur并联平台代表6条支链中,5条为pus支链和1 条rpur支链,其中p代表移动副,u代表虎克铰,r代表转动副,s代表球副,这种类型的五自由度冗余驱动机构,在舰载卫星稳定跟踪平台应用上具有重要的理论意义与工程应用价值;就误差测量方式而言,运动学标定可分为自标定法和外部标定法。自标定法利用安装于机器人关节空间的检测设备获取测量信息;外部标定法利用外部设备检测机器人末端位置信息,都是目前常用的测量方法。本专利通过测量运动结束后电机编码器的数据,结合基于5pus-rpur运动学建立的误差模型建立目标函数,通过遗传算法辨识5pus-rpur的误差模型中的误差项,并对测量点的优选方法进行了研究,仿真和实验,验证了该方法的有效性,极大地提高了并联机器人地运动精度。

技术实现要素:

4.本发明提供了一种5pus-rpur并联机器人运动平台的运动学标定装置及方法,能够在兼顾成本的条件下,实现5pus-rpur并联机器人的快速、准确的运动学自标定。本发明仅需要惯性传感器和编码器,测量设备简单高效,在理论的运动学模型上,合理设定误差项的范围,通过遗传算法快速、较准确地辨识出误差项,建立实际运动学模型,为5pus-rpur并联机器人的运动控制建立基础。

5.本发明的技术方案如下:

6.本发明首先提供了一种并联机器人运动平台的运动学标定装置,其包括: 5pus-rpur并联机器人运动平台、gts运动控制板卡、伺服电机模组、imu560 惯性传感器和上位机;

7.所述的5pus-rpur并联机器人平台包括动平台、静平台以及连接动平台与静平台的六条支链;六条支链中,五条为pus支链和一条rpur支链,其中p 代表移动副,u代表虎克铰,r代表转动副,s代表球副;其中pus支链的一端通过球铰连接动平台,另一端通过虎克铰与设置在静平台上的滚珠丝杠模组相连;其中,五个与动平台连接的球铰在动平台平面上呈圆周均匀分布,五个球铰距离动平台中心的距离相同;五个滚珠丝杠模组中的丝杠沿静平台的径向方向布置在静平台的表面,且相邻的滚珠丝杠模组之间的角度均相同;所述虎克铰能够沿滚珠丝杠模组的丝杠方向移动;所述rpur支链的两端分别通过球铰连接动平台

和与静平台的中心;

8.所述的伺服电机模组有五个,分别与五条pus支链对应的滚珠丝杠模组相连,对滚珠丝杠模组进行控制,伺服电机模组与其相连的滚珠丝杠模组、滚珠丝杠模组上的虎克铰构成移动副;所述gts运动控制板卡与伺服电机模组相连从而实现对5pus-rpur并联机器人运动平台的控制,所述伺服电机模组上设置有编码器用于测量各pus支链的位移;所述imu560惯性传感器设置在动平台上,用于测量姿态;

9.上位机负责人机交互和对gts运动控制板卡的实时监测,上位机向gts运动控制板卡发送运动指令,由gts运动控制板卡计算脉冲频率和方向,将处理过的信号进一步发送至伺服电机模组,由伺服电机模组带动滚珠丝杠模组,从而实现驱动支链之间协调运动;imu560惯性传感器检测到的动平台位姿和编码器获得的丝杠位置和速度信息均发送至上位机。

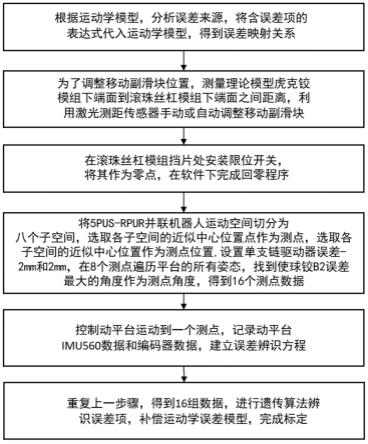

10.本发明还提供了一种基于所述运动学标定装置的5pus-rpur并联机器人运动平台的运动学标定方法,其包括如下步骤:

11.s01:根据5pus-rpur并联机器人运动平台的结构建立其运动学模型,分析误差来源,将误差项代运动学模型建立误差映射模型;

12.s02:手动或自动运动各pus支链连接的移动副,用激光测距传感器测量虎克铰到滚珠丝杠模组下端面的距离,使其和设计的理论值相等;

13.s03:在五根pus支链的滚珠丝杠模组挡片处安装限位开关,将其作为零点,用gts运动运动控制卡启动5pus-rpur并联平台的伺服电机模组,将虎克铰运动到到限位开关处;

14.s04:将5pus-rpur并联机器人运动空间划分为8份,选取各子空间的近似中心位置作为测点位置[xi,yi,zi],设置pus支链移动副误差为常数,在8个测点遍历平台的所有姿态,即任意选定一个pus支链,在8个测点分别找到使该pus 支链上球铰位置误差最大的两组测点角度,每组测点角度以[a

ij

,b

ij

]表示,其中, a

ij

为测点角度对应的偏航角、b

ij

为测点角度对应的俯仰角,i=1-8,j=1、2,得到 16个测点数据[xi,yi,zi,,a

ij

,b

ij

];

[0015]

s05:开启编码器,实时检测各支链滚珠丝杠模组的位移变化量,选取一个测点数据,启动5pus-rpur并联机器人运动平台使其运动,运动结束后,记录编码器测量的移动副实际位移量l

iimu

,通过imu560惯性传感器测量动平台的位姿变化量,将动平台位姿变化量代入误差映射模型,计算出所得移动副的实际位移量l

ie

,其中l

ie

含有待标定的误差项,误差项为未知数;

[0016]

s06:重复步骤s05,直到遍历16个测点数据,将作为误差辨识目标方程,f(x)表示编码器测量移动副实际位移量l

iimu

与通过imu 测量动平台位姿变化量代入误差映射模型计算出的实际位移量l

ie

之差的绝对值, x表示误差项,其是变量;用遗传算法对误差项进行辨识,求解各误差项,完成运动学标定。

[0017]

作为本发明的优选方案,所述s01中的误差来源为平台初始位姿误差、终点位姿误差、虎克铰中心点位置误差和球铰中心点位置误差;虎克铰中心点位置误差包括静平台半径偏角误差δω、侧板角度偏差δλ、移动副零点偏差δθ以及静平台半径长度制造误差δd;球铰中心点位置误差包括球铰安装位置偏差球铰高度偏差δd,动平台半径长度制造误差δr。

[0018]

作为本发明的优选方案,虎克铰和球铰中心的位置矢量表示为:

[0019][0020]

式中,p

ai

和p

bi

表示初始位姿下虎克铰与球铰中心点相对于静平台的位置矢量,p

′

bi

表示球铰中心点相对于动平台的位置矢量,i为对应支链号,静平台上直线电机顶点di=[di+δd,0,0]

t

,di为静平台理论半径,ui为移动副理论位置值,λ为侧板角度理论值,ez=[0,0,1]

t

,各个球铰的位置矢量bi=[ri+δr,0,0.76]

t

,ri为动平台理论半径,δp和δφ分别为动平台初始位置和姿态误差,δφ=rx(δα)ry(δβ),δp=[δx,δy,δz]

t

,rx、ry、rz分别表示动平台坐标绕 x、y、z轴旋转的旋转矩阵;

[0021]

将上述表达式代入到5pus-rpur的运动学模型中,得到动平台运动学误差与各支链驱动位移误差之间的非线性映射关系,即运动学误差映射模型。

[0022]

作为本发明的优选方案,步骤s04中,将位置空间以面x=0、面y=0和面 z=0.85m为界限切分八个子空间。

[0023]

作为本发明的优选方案,步骤s06中所述的用遗传算法对误差项进行辨识,求解各误差项,完成运动学标定,具体为:

[0024]

采用遗传算法,针对目标方程f(x)=0,将误差项选取合适的变化范围,其中,角度误差设置在[-3

°

,3

°

],位置误差设置在[-0.02m,0.02m],δl为同一条pus支链的虎克铰和球铰之间的距离误差项,设置为[0,0.05m],求解各误差项,完成运动学标定,其数学模型描述为:

[0025][0026]

式中,p

ai

为虎克铰中心位置,p

bi

为球铰中心位置,l为同一条pus支链的虎克铰和球铰之间的距离理论值,||p

ai-p

bi

||表示为同一条pus支链的虎克铰和球铰之间的距离约束。

[0027]

与现有技术相比,本发明的并联机器人的运动学标定方法,通过编码器检测各支链驱动量,通过imu560检测动平台的偏转角度、位姿变化,将imu560的数据代入误差映射模型得到的理论驱动量与编码器的实际驱动量建立算法目标函数,选取合适误差范围,对误差进行辨识,优化运动学模型,完成运动学标定,其标定操作简单,精度高。

附图说明

[0028]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

[0029]

图1是本发明实施方式的并联机器人运动学标定方法的流程图;

[0030]

图2是本发明实施方式的并联机器人运动空间图;

[0031]

图3是本发明实施方式的并联机器人单支链驱动器误差对球铰b2末位姿影响图;

[0032]

图4是本发明实施方式的并联机器人本体的控制系统示意图;

[0033]

图5是本发明实施方式的并联机器人本体结构简图。

[0034]

图中:动平台外接圆半径为r,静平台外接圆半径为r,pus支链a

ibi

长度为l,动平台中心为p,静平台中心为o,动平台球铰中心点为ai,静平台五个端点为ci,pus支链的虎克铰中心点为bi。

[0035]

图6是本发明实施方式的并联机器人本体结构图。

[0036]

图中:1.限位开关,2.虎克铰模组下端面,3.虎克铰,4.pus支链,5.rpur 支链,6.动平台,7.imu惯性传感器,8.球铰,9.滚珠丝杠模组,10.滚珠丝杠模组下端面,11.静平台。

具体实施方式

[0037]

下面结合具体实施方式对本发明做进一步阐述和说明。所述实施例仅是本公开内容的示范且不圈定限制范围。本发明中各个实施方式的技术特征在没有相互冲突的前提下,均可进行相应组合。

[0038]

如图5所示,本实施例的5pus-rpur并联机器人运动平台的运动学标定装置,其包括:5pus-rpur并联机构(并联机器人本体)、gts运动控制板卡、伺服电机模组、imu560惯性传感器和上位机。

[0039]

如图6所示,所述5pus-rpur并联机器人运动平台包括动平台6、静平台11以及连接动平台与静平台的六条支链;六条支链包括五条相同的pus支链4 和一条rpur支链5;其中pus支链4的一端通过球铰8连接动平台6,另一端通过虎克铰3与设置在静平台11上的滚珠丝杠模组9相连;其中,五个与动平台连接的球铰在动平台平面上呈圆周均匀分布,五个球铰距离动平台中心的距离相同;五个滚珠丝杠模组中的丝杠沿静平台的径向方向布置在静平台的表面,且相邻的滚珠丝杠模组之间的角度均相同;所述虎克铰能够沿滚珠丝杠模组的丝杠方向移动;所述rpur支链的两端分别通过球铰连接动平台和与静平台的中心;

[0040]

所述的伺服电机模组有五个,分别与五条pus支链对应的滚珠丝杠模组相连,对滚珠丝杠模组进行控制,伺服电机模组与其相连的滚珠丝杠模组、滚珠丝杠模组上的虎克铰构成移动副;所述gts运动控制板卡与伺服电机模组相连从而实现对5pus-rpur并联机器人运动平台的控制,所述伺服电机模组上设置有编码器用于测量各pus支链的位移;所述imu560惯性传感器设置在动平台上,用于测量姿态。

[0041]

在本实施例中,伺服电机模组由伺服驱动器和电机组成,滚珠丝杠模组主要由丝杠和套设在丝杠上的滑块组成,丝杠与滑块之间通过螺纹配合,丝杠与电机连接可实现转动,丝杠转动时,滑块沿丝杠进行移动。

[0042]

在本发明的一个优选实施例中,在滚珠丝杠模组挡片处安装限位开关1,虎克铰模组下端面2与滚珠丝杠模组相连,伺服电机模组通过控制滚珠丝杠模组的转动,从而改变虎克铰在滚珠丝杠模组上的位置,虎克铰的位置改变使得支链发生运动,继而使得动平台发生运动。支链运动到限位开关处作为零点。

[0043]

在本发明的一个优选实施例中,上位机负责人机交互和对gts运动控制板卡的实时监测,上位机向gts运动控制板卡发送运动指令,由gts运动控制板卡计算脉冲频率和方向,将处理过的信号进一步发送至伺服电机模组,由伺服电机模组带动滚珠丝杠模组,从而实现驱动支链之间协调运动;imu560惯性传感器检测到的动平台位姿和编码器获得的丝杠

位置和速度信息均发送至上位机。同时为了提高并联平台的安全性,设置电机位置的限位开关,电机位置达到设定阈值时,触发限位开关。其中,触发丝杠滑块的一级限位开关时,控制卡控制伺服电机按照指定加速度减速至停止;触发第二级限位,将直接切断伺服电机动力电源。状态监视系统将实时运动状态通过i/o接口发送至运动控制卡,进一步通过上位机的ui界面呈现给操控者。

[0044]

如图6所示,在本发明的一个优选实施例中,动平台和静平台均为正五边形。六条支链包括五条相同的pus支链和一条rpur支链,其中五条pus支链为驱动支链,呈现正五边形对称分布,与静平台底面之间呈30

°

夹角,相邻两条支链之间呈72

°

夹角,移动副(p副)为驱动副,转动副(r副)安装于动平台,球面副(s副)安装于静平台,虎克铰(u副)安装在5条支链上;rpur支链连接于动平台和静平台的中心,且rpur支链上下转动副均安装于动平台和静平台中心,其中动平台外接圆半径为r,静平台外接圆半径为r,pus支链固定杆长长度为l,设动平台中心为p,静平台中心为o,动平台球铰中心点为ai,静平台五个端点为ci,pus支链的虎克铰中心点为bi。以静平台中心o为原点建立基坐标系o-x

oyozo

,其中xo轴指向ci,zo轴垂直静平台所在平面竖直向上,yo轴通过右手螺旋定理确定。以动平台中心p为原点建立动坐标系p-x

pypzp

,其中x

p

轴指向a1,z

p

轴垂直动平台所在平面竖直向上,y

p

轴通过右手螺旋定理确定。以静平台端点ci为原点建立分支坐标系c

i-x

ciycizci

(i=1,2,3,4,5),y

ci

轴沿着c

ibi

方向,x

ci

轴垂直于oci,z

ci

轴通过右手螺旋定理确定。

[0045]

如图1-6所示,本发明还提供了所述5pus-rpur并联机器人运动平台的运动学标定方法,包括如下步骤:

[0046]

s01:5pus-rpur型并联平台由5条pus支链和1条rpur支链组成的并联平台,其中p表示移动副,u表示虎克铰,r表示转动副,s表示球副。根据 5pus-rpur结构来分析误差来源,为平台初始位姿和终点位姿、虎克铰中心点和球铰中心点位置,将上述误差来源作为误差项代入5pus-rpur并联机器人的运动学模型建立误差映射模型。虎克铰中心点位置误差主要包括静平台半径偏角误差δω、侧板角度偏差δλ、移动副零点偏差δθ以及静平台半径长度制造误差δd;球铰中心点位置误差主要包括球铰安装位置偏差球铰高度偏差δd,动平台半径长度制造误差δr,虎克铰和球铰中心的位置矢量可表示为:

[0047][0048]

式中,p

ai

和p

bi

表示初始位姿下虎克铰与球铰中心点相对于静平台的位置矢量,p

′

bi

表示球铰中心点相对于动平台的位置矢量,i为对应支链号,静平台上直线电机顶点di=[di+δd,0,0]

t

,di为静平台理论半径,ui为移动副理论位置值,λ为侧板角度理论值,ez=[0,0,1]

t

,各个球铰的位置矢量bi=[ri+δr,0,0.76]

t

,ri为动平台理论半径,δp和δφ分别为动平台初始位置和姿态误差,δφ=rx(δα)ry(δβ),δp=[δx,δy,δz]

t

,rx、ry、rz分别表示动平台坐标绕 x、y、z轴旋转的旋转矩阵;将上述表达式代入到5pus-rpur的运动学方程中,可以得到动平台运动学误差与各支链驱动位移误差之间的非线性映射关系,即运动学误差映射模型。

rpur并联机器人测点姿态,对并联机器人运动空间结果分析,设定动平台位置参考点pm=[0,0,0.8]

t

,相对于制造和装配误差,驱动器位移偏差对动平台姿态误差影响更大,在仅是选取并联机器人姿态时,可以忽略加工和装配等转换误差,此时将球铰b2的位置误差替代平台末位置误差,设置单支链驱动器位移误差为-2mm和2mm,在8个测点遍历平台的姿态,当姿态为[α,β]=[0.45,0.5] 和[α,β]=[-0.45,-0.45](单位:rad),对其误差影响最大。

[0057]

本发明的并联机器人的运动学标定方法,通过编码器检测各支链驱动量,通过imu560检测动平台的偏转角度、位姿变化,将imu560的数据代入误差映射模型得到的理论驱动量与编码器的实际驱动量建立算法目标函数,选取合适误差范围,对误差进行辨识,优化运动学模型,完成运动学标定,其标定操作简单,精度高。

[0058]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1