工业机器人传动误差的补偿方法、装置、设备及存储介质与流程

本发明涉及工业机器人,特别是涉及工业机器人传动误差的补偿方法、装置、设备及存储介质。

背景技术:

1、工业机器人由于具有功能丰富、使用便捷、结构紧凑和运行稳定等优点使得它完全可以替代人工去完成特定重复性和危险性的工作,因此在实际生产中得到广泛应用,同时对机器人的精度要求也愈来愈高。

2、在实际应用过程中,要使机器人能够精确的按照预定指令完成加工任务,机器人的末端执行器需要与周围设备、工件之间进行精确定位。由于加工精度、安装误差和制造水平达不到要求等综合误差的存在使得机器人的末端执行器总会与理想位置产生偏差。故为保证工业机器人的作业精度及工作要求,对工业机器人相关参数标定愈发重要,对作业精度造成较大影响的运动学参数进行参数辨识及误差补偿,以提高其精确定位是目前亟需解决的问题。

技术实现思路

1、本发明的目的是解决工业机器人定位精度低、不能满足其工作要求的问题。

2、为了解决上述技术问题,本发明采用的技术方案,如下所述:

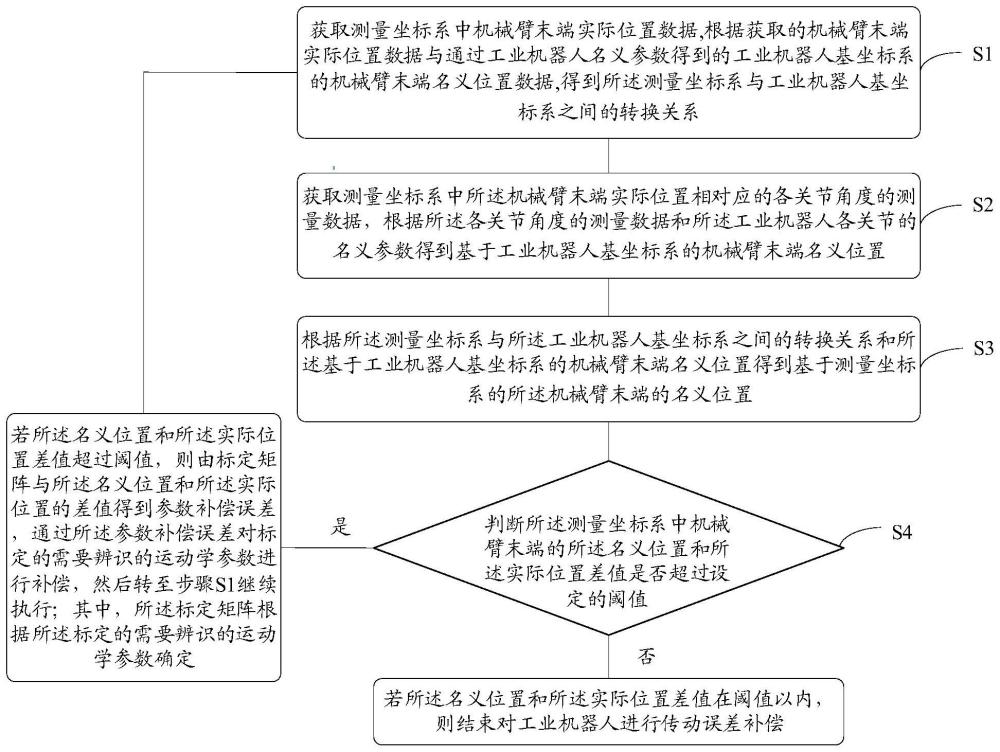

3、本发明提供了一种工业机器人传动误差的补偿方法,所述方法包括:

4、步骤s1:获取测量坐标系中机械臂末端实际位置数据,根据获取的机械臂末端实际位置数据与通过工业机器人名义参数得到的工业机器人基坐标系的机械臂末端名义位置数据,得到所述测量坐标系与工业机器人基坐标系之间的转换关系;

5、步骤s2:获取测量坐标系中所述机械臂末端实际位置相对应的各关节角度的测量数据,根据所述各关节角度的测量数据和所述工业机器人各关节的名义参数得到基于工业机器人基坐标系的机械臂末端名义位置;

6、步骤s3:根据所述测量坐标系与所述工业机器人基坐标系之间的转换关系和所述基于工业机器人基坐标系的机械臂末端名义位置得到基于测量坐标系的所述机械臂末端的名义位置;

7、步骤s4:判断所述测量坐标系中机械臂末端的所述名义位置和所述实际位置差值是否超过设定的阈值;

8、若所述名义位置和所述实际位置差值在阈值以内,则结束对工业机器人进行传动误差补偿;

9、若所述名义位置和所述实际位置差值超过阈值,则由标定矩阵与所述名义位置和所述实际位置的差值得到参数补偿误差,通过所述参数补偿误差对标定的需要辨识的运动学参数进行补偿,然后转至步骤s1继续执行;其中,所述标定矩阵根据所述标定的需要辨识的运动学参数确定。

10、进一步地,所述步骤s1中,根据获取的机械臂末端实际位置数据与通过工业机器人名义参数得到的工业机器人基坐标系的机械臂末端名义位置数据,得到所述测量坐标系与工业机器人基坐标系之间的转换关系,包括:

11、根据测量的工业机器人工作空间中的机械臂末端实际位置数据和通过工业机器人名义参数得到的工业机器人基坐标系的机械臂末端名义位置数据,得到在x、y、z轴上的位移l、m、n及绕x、y、z轴的旋转角度φ、γ。

12、进一步地,所述步骤s2包括:

13、将测量坐标系的所述机械臂末端位置相对应的各关节角度数据输入至正运动学模型,得到相邻两个坐标系之间的转换关系;

14、通过相邻两个坐标系之间的转换关系得到基于工业机器人基坐标系到末端坐标系的转换关系,进而得到基于工业机器人基坐标系的所述机械臂末端的名义位置;

15、所述正运动学模型为:

16、

17、其中,i为工业机器人的关节数;为第i-1个坐标系与第i个坐标系的转换关系;ki为工业机器人第i个连杆的名义传动比,为实际传动比与名义传动比的比值;αi为工业机器人第i个连杆的名义连杆扭角;ai为工业机器人第i个连杆的名义连杆长度;di为工业机器人第i个连杆的名义关节偏移偏置;θi为采集的所述工业机器人的机械臂末端角度数据对应的第i个关节转角,其中,最后一个关节的转角θi替换为θi′,且θi′=kiθi+rcθi-1,其中rc为最后一个连杆与其相邻前一个连杆之间的耦合关系;

18、所述基坐标系到末端坐标系的转换关系为:其中,为基坐标系与第一个坐标系的转换关系;为第一坐标系与第二个坐标系的转换关系;为第i-1个坐标系与第i个坐标系的转换关系。

19、进一步地,所述步骤s3包括:根据x、y、z轴上的位移l、m、n及绕x、y、z轴的旋转角度φ、γ,将所述基于测量坐标系的所述机械臂末端的名义位置进行转换,得到基于测量坐标系的所述机械臂末端的名义位置。

20、进一步地,所述步骤s4中标定的需要辨识的运动学参数包括:

21、所述工业机器人的第i个关节转角θi,其中i≥2;

22、所述工业机器人的前j个传杆的传动比kj,其中,1≤j≤i-1;

23、所述测量坐标系与所述工业机器人基坐标系之间的转换关系的,在x、y、z轴上的位移l、m、n及绕x、y、z轴的旋转角度φ、γ;

24、所述工业机器人最后一个连杆与其相邻前一个连杆间的耦合关系rc,所述工业机器人最后一个连杆长度与工具连杆长度之和ac及工具连杆偏距xoffset;

25、所述标定矩阵为:

26、

27、其中,t1为基坐标到末端坐标系的转换关系t中第一行第4列的x方向位移;t2为基坐标到末端坐标系的转换关系t中第二行第4列的y方向位移;t3为基坐标到末端坐标系的转换关系t中第三行第4列的z方向位移;

28、标定矩阵a的大小为3m*19,其中,m为采集的测量坐标系中机械臂末端位置数据的数量。

29、进一步地,所述步骤s3中由标定矩阵与所述名义位置和所述实际位置的差值得到参数补偿误差为:

30、δξ=(ata)-1atδx

31、其中,δx为所述名义位置和所述实际位置的差值;at为标定矩阵a的转置矩阵;(ata)-1为标定矩阵a与标定矩阵a的转置矩阵at相乘后得到矩阵的逆矩阵。

32、本发明还提供了一种工业机器人传动误差的补偿装置,所述装置包括:

33、转换关系获取模块,用于获取测量坐标系中机械臂末端实际位置数据,根据获取的机械臂末端位置数据与通过工业机器人名义参数得到的工业机器人基坐标系的机械臂末端名义位置数据,获取所述测量坐标系与所述工业机器人基坐标系之间的转换关系;

34、基坐标系机械臂末端名义位置获取模块,用于获取测量坐标系所述机械臂末端实际位置相对应的各关节角度的测量数据,根据所述各关节角度的测量数据和所述工业机器人各关节的名义参数得到基于工业机器人基坐标系的机械臂末端名义位置;

35、测量坐标系机械臂末端名义位置获取模块,用于根据所述测量坐标系与所述工业机器人基坐标系之间的转换关系和所述基于工业机器人基坐标系的机械臂末端名义位置得到基于测量坐标系的所述机械臂末端的名义位置;

36、辨识运动学参数及标定矩阵确定模块,用于判断所述机测量坐标系中械臂末端的所述名义位置和所述实际位置差值是否超过设定的阈值;

37、若所述名义位置和所述实际位置差值在阈值以内,则结束对工业机器人进行传动误差补偿;

38、若所述名义位置和所述实际位置差值超过阈值,由标定矩阵与所述名义位置和所述实际位置的差值得到参数补偿误差,通过所述参数补偿误差对标定的需要辨识的运动学参数补偿后,转至根据获取的机械臂末端实际位置数据与通过工业机器人名义参数得到的工业机器人基坐标系的机械臂末端名义位置数据继续执行;其中,所述标定矩阵根据所述标定的需要辨识的运动学参数确定。

39、本发明还提供了一种终端设备,所述终端设备包括:

40、存储器:用于存储计算机程序;

41、处理器:用于执行所述计算机程序以实现上述任一项所述的工业机器人传动误差的补偿方法。

42、本发明还提供了一种计算机可读存储介质,其上存储有计算机程序,其特征在于,所述计算机程序被处理器执行时实现上述任一项所述的工业机器人传动误差的补偿方法。

43、本发明提供了一种工业机器人传动误差的补偿方法,通过获取测量坐标系中机械臂末端实际位置数据,根据获取的机械臂末端实际位置数据与通过工业机器人名义参数得到的工业机器人基坐标系的机械臂末端名义位置数据,获取所述测量坐标系与所述工业机器人基坐标系之间的转换关系;通过所述机械臂末端实际位置相对应的各关节角度的测量数据和所述工业机器人各关节的名义参数得到基于工业机器人基坐标系的机械臂末端名义位置;根据所述测量坐标系与所述工业机器人基坐标系之间的转换关系和所述基于工业机器人基坐标系的机械臂末端名义位置得到基于测量坐标系的所述机械臂末端的名义位置;根据所述测量坐标系中机械臂末端的所述名义位置和所述实际位置差值及设定的阈值判断是否需要进行参数误差补偿,若所述名义位置和所述实际位置差值在阈值以内,则结束对工业机器人进行传动误差补偿;直接对标定的参数进行辨识,并输出参数辨识结果。若所述名义位置和所述实际位置差值超过阈值,则由标定矩阵与所述名义位置和所述实际位置的差值得到参数补偿误差,对标定的参数进行补偿来提高机器人的定位精度。本发明还提供了一种工业机器人传动误差的补偿装置、设备及存储介质,也可实现上述效果。

- 还没有人留言评论。精彩留言会获得点赞!