一种用于SiO2/SiO2复合材料隔热垫切削加工装置及方法与流程

一种用于sio2/sio2复合材料隔热垫切削加工装置及方法

技术领域

1.本发明涉及一种用于sio2/sio2复合材料隔热垫切削加工专用快速定位及柔性装夹多功能一体化方法,特别是涉及一种高耐磨、各向异性连续石英纤维增强二氧化硅复合材料的高效率、高精度、低损伤加工工艺方法,属于复合材料机械加工领域。所述的高耐磨纤维增强二氧化硅复合材料是以石英纤维预制体为增强体,硅溶胶凝胶颗粒为基体。

背景技术:

2.石英纤维增强二氧化硅基隔热垫复合材料是一种集透波、承载、隔热多功能于一体的热透波材料。此材料具有高强度、耐高温、以及抗热震、电气绝缘和透电磁波性能优良等特点。sio2/sio2复合材料在传统的加工过程中易产生纤维脱落、崩边、凹坑等缺陷,加工过程需要采用去离子水作为冷却液,以降低磨削热量。传统的装夹方式为虎钳和压板,虎钳装夹易产生较大的装夹变形,对于薄壁件产品,受力变形会更严重。采用压板压紧的方式装夹,虽然在一定程度上能减轻装夹、加工产生的变形量,但加工时需要倒换压板压紧位置以避开加工区域,手动装夹找正方式频繁,这种加工方式效率低、精度低,难以满足sio2/sio2复合材料隔热垫的加工及进度需求,因此如何加工sio2/sio2复合材料隔热垫,以达到高精度、高效率、低损伤、低成本的加工要求,已经成为一个急需解决的问题。

技术实现要素:

3.本发明的技术解决问题是:克服现有技术的不足,提出一种用于sio2/sio2复合材料隔热垫切削加工专用快速定位及柔性装夹多功能一体化方法。

4.本发明的技术解决方案是:一种sio2/sio2复合材料隔热垫切削加工装置,包括基体、第一模块、第二模块、第三模块;

5.所述的第一模块包括第一基板、楔形块夹持件、浮动定位销、胀紧螺栓;所述第一基板相对的两侧设有凸台,中间设置方槽,所述方槽内安装楔形块夹持件,待加工工件通过第一基板上的浮动定位销定位,并防止在所述凸台与楔形块夹持件之间,通过胀紧螺栓使楔形块夹持件的胀口外扩撑紧待加工工件;

6.所述的第二模块包括第二基板,第二基板上设置多个工位,每个工位由安装在第二基本上的浮动定位销、限位块以及夹钳组成;所述浮动定位销实现对待加工工件的自动定位,所述夹钳安装在第二基板的沉槽内,与限位块一起对待加工工件的外包络进行至少三处限位,通过安装在夹钳上的胀紧螺栓使夹钳的胀口外扩撑紧待加工工件;

7.所述的第三模块包括第三基板,第三基板上设置多个工位,每个工位由内孔自动定位膨胀夹紧器、开口环组成;内孔自动定位膨胀夹紧器固装在第三基板的沉槽内,旋动内孔自动定位膨胀夹紧器上的胀紧螺栓能够调节胀口的胀紧范围,开口环套在胀口的外圆柱面,底部与所述夹紧器平面贴齐,待加工工件套在所述开口环上,通过旋动所述夹紧器上的螺杆定位并锁紧工件;

8.上述第一模块、第二模块、第三模块均固装在基体上,依次对第一模块上的隔热垫

进行外形轮廓粗加工,对第二模块上的隔热垫进行外型面粗、精加工,对第三模块上的隔热垫进行内型面粗、精加工及打孔。

9.优选的,所述的基体包括基座、以及安装在基座上的三个基准块以及转角下压气缸;

10.所述基座用于与机床实现装夹定位安装,基座上设置定位销,用于自动定位第一模块、第二模块和第三模块x轴相对位置,其中两个基准块安装在基座上表面,用于定位y轴向相对位置,其两侧分别安装第一模块和第三模块,第一基板上的方槽轴线与所述的y轴向平行;第三个基准块安装在上述两个基准块之间并与上述两个基准快垂直布置,用于安装第二模块。

11.优选的,所述基座为fc30材质,热处理方式为烧钝,本体以孔定位的方式,利用标准化治具,可快速组立完成一套符合需求的治具,六面平面度、平行度、垂直度精度为0.01~0.03mm。

12.优选的,第一基板、第二基板、第三基板为防锈铝合金材质,基板本体表面设有夹持件安装基面;六面平面度、平行度、垂直度精度为0.01~0.03mm,各基面位置度0~0.03;所述夹持件包括楔形块夹持件、夹钳、内孔自动定位膨胀夹紧器。

13.优选的,楔形块夹持件包含楔块、胀口及螺栓,楔块位于胀口内部,通过螺栓连接在第一基板凹槽内,楔块侧边与胀口内壁贴合,通过控制楔块高度方向移动使胀口沿开口方向移动,实现胀口外形顶紧隔热垫毛坯或反向松开装夹。

14.优选的,所述限位块为防锈铝合金材质;六面平面度、平行度、垂直度精度为0.0~0.02mm。

15.优选的,内孔自动定位膨胀夹紧器主要材料为弹簧钢,钳口处套有开口环,开口环为铝合金材质;重复定位精度0~0.06mm。

16.优选的,夹钳为防锈铝合金材质;浮动定位销为钛合金材质,浮动范围0~0.05。

17.一种利用所述装置实现的sio2/sio2复合材料隔热垫切削加工专用快速定位及柔性装夹多功能一体化方法,其特征在于:

18.将基体通过螺栓固连在机床台面,使用百分表找正工装基座的位置,保证基座任意一侧面直线度;

19.利用第一模块线下装夹隔热垫,浮动定位销自动找正隔热垫的位置,通过扭力扳手锁紧;利用第二模块线下装夹隔热垫,浮动定位销自动找正隔热垫的位置,通过扭力扳手锁紧;利用第三模块线下装夹隔热垫,通过方隼扳手旋紧内孔自动定位膨胀夹紧器,自动定位锁紧隔热垫;

20.将第一模块安装在基体上,利用定位销找正位置,与对应的基准块贴严,通过转角气缸压紧;

21.将第二模块安装在基体上,利用定位销找正位置,与对应的基准块贴严,通过转角气缸压紧;

22.将第三模块安装在基体上,利用定位销找正位置,与对应的基准块贴严,通过转角气缸压紧。

23.利用基体的基座中的四个侧面分中取数,建立x、y轴零点,基座底面为z0;

24.利用数控加工方式完成sio2/sio2复合材料隔热垫的机械加工;依次对第一模块上

的隔热垫进行外形轮廓粗加工,然后对第二模块上的隔热垫进行外型面粗、精加工,最后对第三模块上的隔热垫进行内型面粗、精加工及打孔;

25.待机械加工完成,松开转角下压气缸,拆卸基体上的第一模块、第二模块和第三模块;

26.已加工完成的隔热垫流转检测工序,合格后继续下一批次的加工。

27.优选的,数控加工前的整装位置度0~0.1mm。

28.本发明与现有技术相比具有如下有益效果:

29.本发明涉及一种用于sio2/sio2复合材料隔热垫切削加工专用快速定位及柔性装夹多功能一体化方法,特别是涉及一种高耐磨、各向异性连续石英纤维增强二氧化硅复合材料的高效率、高精度、低损伤加工工艺方法,属于复合材料机械加工领域。本发明既提高了sio2/sio2复合材料隔热垫加工质量及加工效率,也降低了sio2/sio2复合材料隔热垫加工变形及找正时间,满足了sio2/sio2复合材料隔热垫高效率、高精度、低损伤的制造机应用需求。

30.(1)本发明采用专用的机械加工装置,解决了传统方法无法实现高效快速定位加工隔热垫复合材料的难题;

31.(2)本发明采用柔性夹持件装置,解决了薄型件复合材料加工装夹变形的问题,实现了隔热垫复合材料的柔性装夹,并可达到防锈等污染;

32.(3)本发明采用两种方式防止掉纤维的加工方法,方法一:孔加工时,预先钻孔粗加工,磨削孔精加工的工艺方法,磨削刀具选用压制而成的金刚石细砂粒磨头。方法二:内、外型面加工时,通过外形或内腔的未加工面限位,防止加工面纤维脱落;

33.(4)本发明采用模块化成组定位,实现线下装夹、线上同步加工的工艺方法。

34.(5)本发明采用专用的机械加工装置,加工精度高,尺寸稳定;

35.(6)本发明采用专用的机械加工装置,仅建立一次工件坐标以完成多种类大批量产品加工;

附图说明

36.图1为本发明的专用机械加工装置模块1示意图;

37.图2为本发明的专用机械加工装置模块2示意图;

38.图3为本发明的专用机械加工装置模块3示意图;

39.图4为本发明的专用机械加工装置基体示意图;

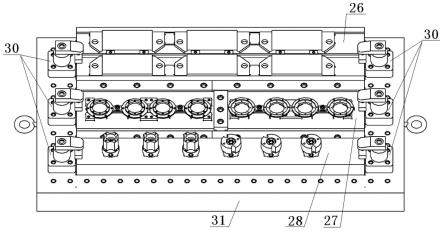

40.图5为本发明的专用机械加工装置隔热垫整体装夹示意图;

41.图6为本发明方法流程图。

具体实施方式

42.实施实例1

43.一种sio2/sio2复合材料隔热垫切削加工专用快速定位及柔性装夹多功能一体化方法,流程图如附图6所示。

44.一、设计并制造成套的专用机械加工装置

45.专用的机械加工装置是确保隔热复合材料垫能够高效、高精度、低损伤地进行批

量生产的关键。因隔热垫产品类型种类较多,形貌特征不一,主要加工内容为内、外型面及孔等特征,所述的sio2/sio2复合材料隔热垫的结构类似于块形和柱形,厚度方向一般较薄,毛坯形状多为实体块,图中简单以方形和柱形毛坯作区分。

46.(1)设计并制造了第一模块26

47.如图1所示,包括第一基板1、楔形块夹持件2、浮动定位销钉3、紧固螺栓4,共均分了6个工位。浮动定位销钉3自动定位工件位置,楔形块夹持件2安装在第一基板1方槽内,通过数显扭力扳手旋紧自身的胀紧螺栓4并使胀口外扩撑紧工件。

48.(2)设计并制造了第二模块27

49.如图2所示,包括第二基板5、精巧型夹钳6、限位块7、8、浮动定位销3、胀紧螺栓10、紧固螺栓11、12、第二基准块13,共等距分布了8个工位。浮动定位销钉3自动定位工件位置,限位块7、8限制工件位置,精巧型夹钳6安装在第二基板5沉槽内,通过数显扭力扳手旋紧自身的胀紧螺栓10并使胀口外扩撑紧工件。第二基准块13将两个第二基板5拼接在一起,通过紧固螺栓12固定。

50.(3)设计并制造了第三模块28

51.如图3所示,包括第三基板14、内孔自动定位膨胀夹紧器15、紧固螺栓16、方隼口螺杆17、胀紧螺栓18、开口环20,共等距分布6个工位。内孔自动定位膨胀夹紧器15安装在第三基板14沉槽内,通过紧固螺栓16固定,使用数显扭力扳手预先旋动胀紧螺栓18,调节膨胀范围使胀紧力可控。将开口环20套在胀口外圆柱面,底部与夹紧器平面贴齐,工件套在开口环上,旋动方隼扳手定位并锁紧工件。

52.(4)设计并制造了基体(31)模块

53.如图4所示,包括基座19、定位孔21、基准块22、m12螺纹孔23、吊环24、定位销29、第二基准块13、紧固螺栓8、转角下压气缸30,整个基体表面设有3种类型模块加工工位。基座19装夹定位在机床台面上,第二基准块13、基准块22、定位销29、转角下压气缸30安装在基座19上,再将第一模块26第二模块27第三模块28按顺序组装在基座上,定位销29自动定位第一模块26第二模块27第三模块28的x轴向相对位置,基准块22定位y轴向相对位置,第一模块26第二模块27第三模块28通过转角下压气缸30固定。

54.所述的sio2/sio2复合材料隔热垫的使用基本要求防锈、防油等污染。基座为fc30材质,热处理方式为烧钝,本体以孔定位的方式,利用标准化治具,可快速组立完成一套符合需求的治具。最大外形尺寸1100mm

×

650mm

×

80mm,六面平面度、平行度、垂直度精度为0.01~0.03mm。第一基板、第二基板、第三基板为防锈铝合金材质,基板本体表面设有夹持件安装基面和隔热垫定位销。六面平面度、平行度、垂直度精度为0.01~0.03mm,各基面位置度0~0.03。楔形块夹持件包含楔块、胀口及螺栓,材质均为不锈钢合金。精巧型夹钳为防锈铝合金材质。内孔自动定位膨胀夹紧器主要材料为弹簧钢,钳口处套有开口环,开口环为铝合金材质。重复定位精度0~0.06mm。浮动定位销为钛合金材质,浮动范围0~0.05。限位块为防锈铝合金材质。六面平面度、平行度、垂直度精度为0.0~0.02mm。

55.二、利用机械加工装置进行产品加工

56.(1)将基体31模块安装在机床表面

57.使用吊环24将基座19吊装在机床台面,通过t型螺栓预紧,使用百分表拉直找正基座19,t型螺栓锁紧,保证基座任意一侧面直线度。将基准块22、定位销29、转角下压气缸30

安装在基座19表面。

58.(2)、利用第一模块线下装夹隔热垫,浮动定位销自动找正隔热垫的位置,通过扭力扳手锁紧。

59.(3)、利用第二模块线下装夹隔热垫,浮动定位销自动找正隔热垫的位置,通过扭力扳手锁紧。

60.(4)、利用第三模块线下装夹隔热垫,通过方隼扳手旋紧内孔自动定位膨胀夹紧器,自动定位锁紧隔热垫。

61.(5)、将第一模块安装在基体,利用定位销找正位置,与对应的基准块贴严,通过转角气缸压紧。

62.(6)、将第二模块安装在基体,利用定位销找正位置,与对应的基准块贴严,通过转角气缸压紧。

63.(7)、将第三模块安装在基体,利用定位销找正位置,与对应的基准块贴严,通过转角气缸压紧。

64.(8)、建立工件坐标系,利用所述的基座中的四个侧面分中取数,建立x、y轴零点,基座底面为z0。

65.(9)、调用nc程序,完成sio2/sio2复合材料隔热垫的机械加工。依次运行程序对第一模块上的隔热垫进行外形轮廓粗加工,然后对第二模块上的隔热垫进行外型面粗、精加工,最后对第三模块上的隔热垫进行内型面粗、精加工及打孔。

66.(10)、在线下利用另一组第一、第二、第三模块继续装夹隔热垫,同步骤(2)、(3)、(4)。

67.(11)、加工完成,松开转角下压气缸,拆卸第一、第二、第三模块。

68.(12)、已加工完成的隔热垫流转检测工序,仅首批加工产品验证,合格后继续下一批次的加工。

69.(13)、重复步骤(5)至步骤(11)。

70.(14)、完成产品交付。

71.本发明未详细说明部分属于本领域技术人员的公知常识。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1