一种自动连续喂料和切胶的方法及切胶机与流程

本发明涉及橡胶初加工中切胶,特别是涉及一种自动连续喂料和切胶的方法及切胶机。

背景技术:

1、目前,在橡胶生产制胶阶段后期、制品阶段前期,如干搅,密炼,塑炼等工艺段,都需在原料投入设备生产前,将胶包切成小块,以降低设备的能耗率。作为原料一般是将33.3(或35)公斤重呈长方体的生胶原料(包括天然橡胶和合成橡胶)通过切胶机切割成小块,然后根据最终制品的性能要求进行包括多种生胶原料、配合剂等多种配料的配比。

2、而传统切胶机无论是卧式还是立式,推料切胶基本都是通过人工操作实现的,这直接导致切胶厚度不均匀,胶包间切削缺乏连续性,后续配料配比不稳定等问题;同时,传统切刀两侧胶体在弹性变形后还得有一段相向方向的位移,从而导致切割后,被切胶包尾部位置的改变,切后胶块大小不一,后续配料配比不稳定等问题,并且由于每次切割后被切胶包尾部位置的均存在改变,使得胶包连续排料、连续切胶等工艺工序难以实现;而且,传统切胶机在结构或安全防护上都存在着较大的隐患,在切胶和磨刀时易发生划伤或割破手臂、切断手指或手掌的安全事故;传统在整个切胶环节上还反映出设备的自动化程度低,生产效率不高,人工劳动强度大等诸多问题。

技术实现思路

1、为解决上述问题,本发明提供了一种自动连续喂料和切胶的方法及切胶机,结合倾斜式切刀结构,通过采用人工供料与切胶机切割动作分离的连续定量进料切胶方式,解决了传统切胶机对人工带来的伤害风险,实现了胶包的连续排料和切胶,提高了切胶机整机的生产效率;具体的,本发明的目的是这样实现的:

2、一种自动连续喂料和切胶的方法,包括以下步骤:

3、s1,空包检测,通过空料检测机构检测切胶机进料口是否有胶料,当没有胶料时,由供料装置向切胶机进料口处供入胶包;

4、s2,整形,切胶机送料通道设置有能对胶包的姿态进行调整的调整机构,将向切胶机进料口处供入的胶包进行姿态调整后沿送料通道进行输送;

5、s3,夹扶输送,通过切胶机送料通道两侧与底部对胶包进行夹扶和输送,将胶包输送至邻近于切胶位置,送料通道侧面与底面均能提供输送动力;

6、s4,切厚检测,通过切胶宽度检测机构对胶包超出基准面长度的测距,从而完成对所需切割胶块厚度的测量;

7、s5,切割,当切胶宽度检测机构检测出胶包伸出长度符合所需切割厚度时,切胶机切刀通过来回往复运动对超出基准面的胶块进行切割,并在切割完成后,切刀移动回到初始点等待下一次切割动作的实施,从而完成一次切割动作;

8、进一步地,步骤s5中,切割时切刀刀面与切刀的往复运动轨迹呈一定角度,刀面上远离切割接触点的一端s处向被切除胶包部分倾斜,倾角β为2°-8°。

9、进一步地,切刀切割时的运动速度随着待切割部分的减少而改变,具体速度变化为:从切刀接触胶包开始切刀的转速和移动速度逐渐减慢,待切割部分切割过半时切刀的转速和移动速度逐渐加快。

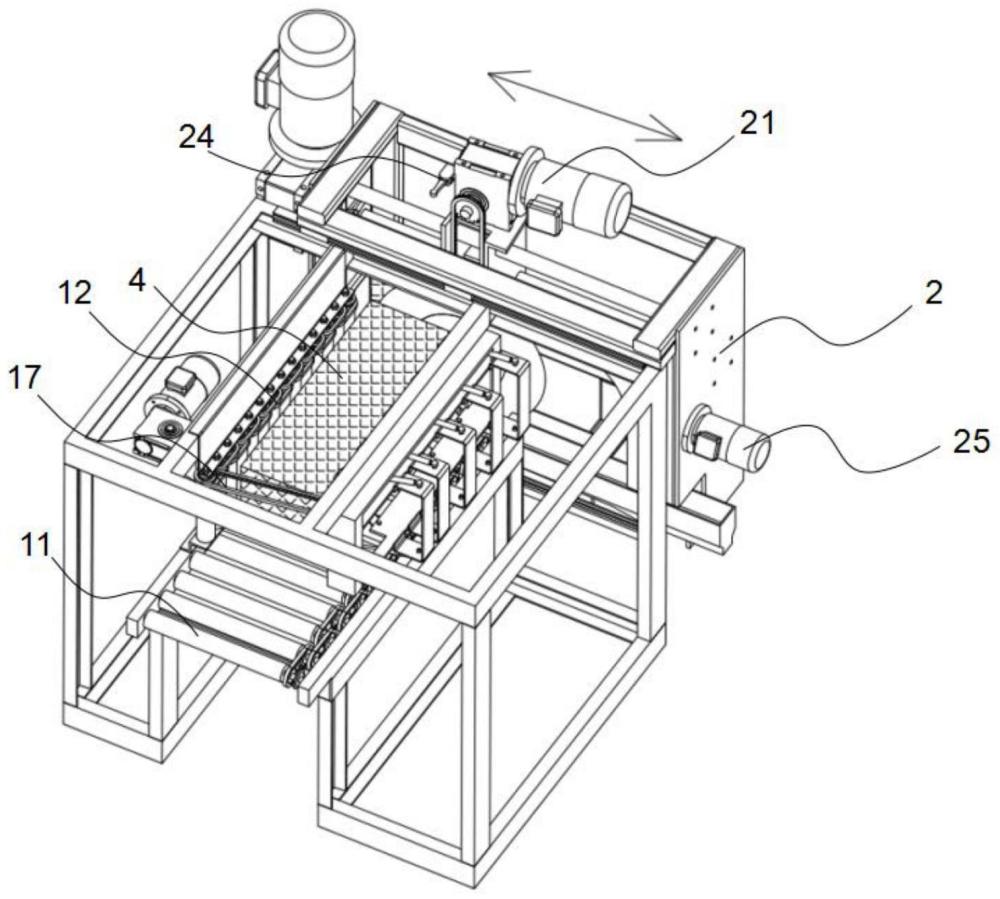

10、一种自动连续喂料和切胶的方法所用切胶机,包括定量喂料装置、往复切割装置;所述定量喂料装置包括物料输送机构、浮动喂料机构、浮动压辊机构、空料检测机构、切胶宽度检测机构;所述定量喂料装置能对来料进行定量输送、位置调整,以及切割时对胶包进行夹扶限位;所述往复切割装置包括刀盘机构、往复运动机构、机架、限位检测机构;所述刀盘机构固定于所述往复运动机构上,所述往复运动机构与所述限位检测机构设置安装在所述机架上,所述往复运动机构可以带动所述刀盘机构做来回往复运动,所述限位检测机构设置安装于所述刀盘机构往复运动轨迹的两个极限位置;所述往复切割装置能对胶包进行切割;

11、所述往复切割装置架设在所述定量喂料装置上,所述定量喂料装置进料口与供料输送装置相连,送料通道出口与所述往复切割装置相连,所述物料输送机构与所述浮动喂料机构通过电机提供输送动力。

12、进一步地,所述物料输送机构包括输送底辊部件和固定喂料部件,所述输送底辊部件包括若干水平设置安装的辊筒;所述固定喂料部件包括若干竖直设置安装的辊筒,所述固定喂料部件位于所述输送底辊部件一侧边缘。

13、进一步地,所述浮动喂料机构由若干竖直设置安装的辊筒横向排列组合一体连接而成,一端铰接于所述输送底辊部件进料口处,另一端与弹性装置相连,所述浮动喂料机构相对所述固定喂料部件设置安装在所述输送底辊部件另一侧边缘,常态下所述浮动喂料机构铰接一端与所述输送底辊部件的距离大于等于另一端。

14、进一步地,所述浮动压辊机构与所述浮动喂料机构同侧沿所述输送底辊部件边缘设置安装,沿输送方向设置安装于所述浮动喂料机构之后,包括弹性装置、辊筒、支架;辊筒设置安装在所述支架一端,可绕所述支架另一端沿输送方向旋转,所述支架两端之间设置有弹性装置连接位,所述弹性装置连接在所述弹性装置连接位上。

15、进一步地,所述空料检测机构为光电传感器,设置安装在所述定量喂料装置进料口处,所述切胶宽度检测机构为激光测距仪或超声波传感器,设置安装在所述定量喂料装置送料通道出口的前端。

16、进一步地,所述弹性装置为气缸或气弹簧;所述物料输送机构与所述浮动喂料机构的辊筒为齿状辊筒,所述齿状辊筒表面均匀设置有若干滚齿。

17、进一步地,所述刀盘机构包括刀盘支架、分离楔块、支撑轴、刀座、切刀、切刀电机、传动部件、磨刀装置;所述分离楔块设置安装在所述刀盘支架上,所述支撑轴可旋转地垂直设置安装在所述分离楔块底面上,所述刀座为圆盘状,所述支撑轴垂直穿过所述刀座的圆心将刀座固定连接在所述支撑轴上,所述刀座靠近但不接触所述分离楔块;所述切刀为盘状圆环,安装在所述刀座上,所述切刀刀面与所述刀盘机构切割时的往复运动轨迹呈倾角β=2°-8°,所述刀面上远离切割接触点的一端s处向被切除胶包部分倾斜,所述切刀电机设置安装在所述刀盘支架上,所述传动部件连接所述切刀电机转轴与所述支撑轴,所述切刀电机能通过所述传动部件带动所述支撑轴旋转,以此带动所述切刀旋转;所述磨刀装置设置安装在所述机架上,位于所述刀盘机构运动轨迹一端,当所述刀盘机构移动至磨刀装置处,所述磨刀装置能对所述刀盘机构中的切刀进行打磨。

18、本发明工作原理如下:

19、待切割胶包4通过所述供料输送装置3送入所述定量喂料装置1进料口处,输送至由输送底辊部件11、固定喂料部件12、浮动喂料机构13组成的送料通道。首先由浮动喂料机构13、固定喂料部件12共同对来料胶包4进行姿态的调整;接着由固定喂料部件12、浮动压辊机构14、输送底辊部件11将胶包4进行夹扶输送到预切割位置。切刀215开启,所述刀盘机构21通过所述往复运动机构22平移实现对胶包4的进刀和退刀动作,对胶包4进行切割。

20、切割时,在浮动压辊机构14与固定喂料部件12共同作用下,对胶包4施以持续和恒定的压力,对胶包4进行限位固定,以利于切胶,推送长度由输送通道出口的切胶宽度检测机构16进行检测,再由固定喂料部件12和输送底辊部件11的电机启/停,来实现控制胶包4定量喂料功能。

21、在定量喂料装置1进料口处设置有空料检测机构15,无料时由供料输送装置3输入胶包4,实现整个生产过程中胶包4的连续供料。根据橡胶摩擦系数,形变系数以及圆刀尺寸计算得出,所述的圆刀端面与切割时往复运动方向的倾角不同切割效果不同,切胶后胶块主要用于下游工艺的配料混炼等。切削后胶块均匀性越好,切后胶块重量的变化量就越小,重量的均方差就越小。

22、由于橡胶胶包4具有弹性,切割时当剩余切割部分越少,导致产生的形变就越多,且切刀215切入时由于切刀215刀刃以及分离楔块212与胶料接触面积少,摩擦力小,切刀215容易切入,随着切入深度,接触面积增大后切刀215移动的摩擦力也会增大,通常待切割部分剩余一半时摩擦力最大,因此根据以上情况,切割时切刀215采用不同运动速度以适应不同摩擦力以及最大程度减小切割时胶料产生的形变,能提高切割后胶块均匀性。

23、当圆刀需要磨削时,可将刀盘机构21移动到打磨位置,由磨刀装置25对圆刀进行打磨。

24、本发明有益效果如下:

25、(一)提供了一种自动连续喂料和切胶的方法及切胶机和方法,属于自动化橡胶加工机械技术领域;采用了连续进料切胶技术,人工只需负责控制上游胶包4供料,不参与切胶机的切割动作,解决了传统切胶机对人工带来的伤害风险,并提高了整机的生产效率;采用了定量供料技术,提升了切胶厚度的均匀性。

26、(二)本发明通过定量喂料装置中的输送底辊部件、固定喂料部件、浮动喂料机构、浮动压辊机构的配合,在输送胶料的同时能对胶料进行姿态调整,通过浮动压辊机构能在切割的同时能对弹性橡胶进行限位固定,切完不需要人工对剩余胶包进行调整,并且设置有空料检测机构,组合配置后达到高效、连续的对胶块进行姿态调整、定量输送目的。

27、(三)往复切割装置中的切刀述采用了独特的倾斜转盘式切刀,切割胶料后能让被切胶包尾部位置始终保持不变,切割过程不会让剩余待切胶包产生过多形变,提高了切后胶块厚度的一致性,以及后续配料配比的稳定,进一步实现胶包的连续排料和切胶,提高了整机的工作效率以及工人的安全。

28、(四)该发明实现了切刀的自动在线打磨功能,提升了设备的易维护性和可操作性。

29、(五)该发明中所述切胶机可多台同时工作,在橡胶生产线中可实现来料配料方式的管理。

- 还没有人留言评论。精彩留言会获得点赞!