一种基于齿啮合的可变刚度软体基节及其制作模具的制作方法

1.本发明涉及软体机器人技术领域,具体地,涉及一种基于齿啮合的可变刚度软体基节及其制作模具。

背景技术:

2.随着机器人技术的发展,为了解决传统刚性机器人在复杂情景下难以有效开展作业的问题,软体机器人逐渐称为新兴研究领域。软体机器人具有较高的柔顺性和延展性,在救灾、勘测、医疗器械领域均有广阔的应用前景。

3.软体机器人一般由弹性材料制成,具有高度的柔顺性,但同时其刚度较低,难以适用于一些需要高负载的应用场合,使得软体机器人难以在实际场景中有效开展作业。因此,设计可变刚度的软体机器人尤为重要。

4.目前主要有几种技术可以实现软体机器人的刚度调整,如磁流变流体、相变材料等。磁流变流体通过改变外部磁场的作用实现液体粘度的改变,从而改变软体基节的刚度。相变材料主要通过改变材料的外界条件,如温度、湿度等,从而使材料在固体与液体之间转变,实现刚度变化。

5.经过检索发现,申请公开号为cn113080809a的中国发明专利,公开了一种基于磁流变液的软体医疗胶囊机器人,包括永磁环一、软体胶囊外壳、铁磁流体、永磁环二、透明外壳、摄像机、电池、无线传输模块、支撑结构、支撑块一、支撑块二、震荡板、连接板、药室外壳、支撑板、垫片、缓冲板和药室。本发明软体胶囊外壳和透明外壳的表面由磁流变液和水凝胶薄膜包裹,便于降低对肠道伤害低,软体医疗胶囊机器人采用永磁体与磁流变液的组合磁控系统进行驱动,便于提高胶囊机器人驱动能力,震荡板可反复挤压药物,便于提高药物的利用率,软体医疗胶囊机器人利用磁控系统控制下的震荡板实现靶向送药,便于提高磁控系统控制下实现药物传送的快速性和完全性。但是其材料价格高昂,对外部的磁场要求较高,在实际应用中存在局限性。

6.申请公开号为cn110340921a的中国发明专利,公开了一种具有触觉感知功能的气动式软体机械手,是由电热相变执行器、软体机械手和柔性触觉传感单元三部分构成,电热相变执行器内设置有柔性加热膜和液态相变材料。本发明通过对柔性加热膜通电加热使液态相变材料蒸发,以调控电热相变执行器基体内部空腔的压强,从而动态调节软体机械手的弯曲状态,以完成抓取操作;同时,柔性触觉传感单元用以感知软体机械手抓取目标过程中抓取力的时变信息,并以其作为调节软体机械手弯曲状态的反馈源,从而形成闭环反馈控制。但是材料的相变往往持续时间较长,使得软体机器人的响应速度难以适应实际应用场合。

7.总体来说,目前该领域对刚度调节技术的研究还比较少,现有的变刚度技术虽然可以在一定条件下调整软体机器人的刚度,但其在经济性、适应性和响应性能上存在局限。

技术实现要素:

8.针对现有技术中的缺陷,本发明的目的是提供一种基于齿啮合的可变刚度软体基节及其制作模具。

9.根据本发明的一个方面,提供一种基于齿啮合的可变刚度软体基节,包括:

10.硅胶内管,所述硅胶内管包括硅胶管和设于所述硅胶管外壁的外齿,所述硅胶管具有内部空腔,所述内部空腔用于容纳与外部气泵相连的pu管;

11.硅胶外管,套设于所述硅胶内管的外部,所述硅胶外管的内壁上设有环形齿形槽,所述环形齿形槽与所述外齿相啮合;

12.分别设于所述基节两端的第一端盖和第二端盖,所述第一端盖和所述第二端盖用于连接所述硅胶内管和所述硅胶外管,以形成封闭软体基节。

13.优选地,所述硅胶内管的外壁设有环形槽,所述外齿粘接于所述环形槽上;所述外齿靠近所述硅胶管的内壁设有外齿通槽,所述外齿通槽用于储存粘接所用胶水。

14.优选地,所述硅胶外管的内壁沿轴向设有外管通槽,所述外管通槽用于降低所述硅胶外管的弹性模量。

15.优选地,所述第一端盖的外侧和所述第二端盖的外侧均设有凹槽,所述凹槽沿径向设置。

16.根据本发明的另一方面,提供一种上述的基于齿啮合的可变刚度软体基节的制作模具,包括:

17.内管模具,包括内管模具第一壳体、内管模具第二壳体、内管模具上端盖和内管模具下端盖;所述内管模具上端盖上设有用于液态硅胶浇筑的浇筑孔;所述内管模具下端盖连接有圆柱体,用于在浇筑时形成硅胶内管的内部空腔;所述内管模具第一壳体与所述内管模具第二壳体在两端相连形成内管空心圆柱壳体,所述圆柱体容置于所述内管空心圆柱壳体内;所述内管模具第一壳体和所述内管模具第二壳体的内壁均分布有环形凹槽,用于所述内管模具上端盖和所述内管模具下端盖的限位以及硅胶内管外壁环形槽的形成;

18.外管模具,包括外管模具第一壳体、外管模具第二壳体和外管模具下端盖,所述外管模具下端盖包括下端盖和设于所述下端盖上的带环形齿形槽的空心圆柱体,所述空心圆柱体用于在浇筑时形成硅胶外管内壁的环形齿形槽;所述外管模具第一壳体与所述外管模具第二壳体在两端相连形成外管空心圆柱壳体,所述空心圆柱体容置于所述外管空心圆柱壳体内;所述外管模具第一壳体和所述外管模具第二壳体上均分布环形凹槽,所述环形凹槽用于所述外管模具下端盖的限位。

19.优选地,所述内管模具第一壳体上设有内管凹槽,所述内管模具第二壳体上设有与所述内管凹槽相配合的内管凸槽,所述内管模具第一壳体与所述内管模具第二壳体相互嵌入。

20.优选地,所述内管模具上端盖的上表面加工成漏斗形;所述外管模具第一壳体上设有外管凹槽,所述外管模具第二壳体上设有与所述外管凹槽相配合的外管凸槽,所述外管模具第一壳体与所述外管模具第二壳体相互嵌入。

21.与现有技术相比,本发明具有如下至少之一的有益效果:

22.1、本发明的基于齿啮合的可变刚度软体基节及其制作模具,通过控制硅胶内管内部空腔气压的大小,控制硅胶内管径向变形量的大小,从而控制硅胶内管外齿与硅胶外管

环形齿形槽的啮合程度,以改变整体软体基节的刚度。当硅胶内管内部空腔气压改变时,硅胶内管的变形几乎是同时发生的,能够解决实际工作过程中软体机器人刚度调节响应速度慢的问题。

23.2、本发明的基于齿啮合的可变刚度软体基节及其制作模具,只通过pu管与外部的气泵或气瓶连接,且pu管具有足够的柔顺性,可以适应较复杂的工作环境,使得本发明的装置具有更广的适用范围。

24.3、本发明的基于齿啮合的可变刚度软体基节及其制作模具,除硅胶材料外,其余部件均用pla材料通过3d打印制作而成,且模具部分可以重复使用,能够大大降低生产成本,经济性强。

附图说明

25.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

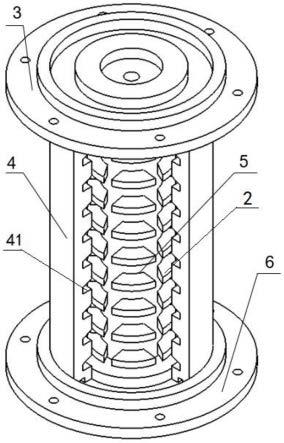

26.图1为本发明一实施例中的软体基节的总体装配剖视示意图;

27.图2为本发明一实施例中的硅胶内管的结构示意图;

28.图3为本发明一实施例中的硅胶外管的剖视示意图;

29.图4为本发明一实施例中的内管模具的爆炸示意图;

30.图5为本发明一实施例中的外管模具的爆炸示意图。

31.图中:1为硅胶管,2为外齿,3为第一端盖,4为硅胶外管,41为环形齿形槽,5为硅胶内管,6为第二端盖,7为内管模具第一壳体,8为内管模具第二壳体,9为内管模具下端盖,10为内管模具上端盖,11为外管模具第一壳体,12为外管模具第二壳体,13为外管模具下端盖。

具体实施方式

32.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。在本发明实施例的描述中,需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

33.本发明一实施例提供一种基于齿啮合的可变刚度软体基节,参照图1-3所示,该软体基节包括:硅胶内管5,硅胶内管5包括硅胶管1和设于硅胶管1外壁的外齿2,硅胶管1具有内部空腔,内部空腔用于容纳与外部气泵相连的pu管,只通过pu管与外部的气泵或气瓶连接,且pu管具有足够的柔顺性,可以适应较复杂的工作环境,使得装置具有更广的适用范围;硅胶外管4,套设于硅胶内管5的外部,硅胶外管4的内壁上设有环形齿形槽41,环形齿形槽41与外齿2相啮合;分别设于基节两端的第一端盖3和第二端盖6,第一端盖3和第二端盖6用于连接硅胶内管5和硅胶外管4,以形成封闭软体基节。

34.工作过程中,通过外部气泵或气瓶增大硅胶内管5的内部空腔气压使得硅胶内管5

膨胀,从而使硅胶内管5上的外齿2与硅胶外管4内壁上的环形齿形槽41相啮合,从而增大软体基节刚度,并通过控制气压调整齿啮合程度,实现软体基节刚度的动态调整。本发明实施例的基于齿啮合原理实现刚度调节的软体机器人基节,通过控制硅胶内管5内部空腔气压的大小,控制硅胶内管5径向变形量的大小,从而控制硅胶内管5的外齿2与硅胶外管4环形齿形槽41的啮合程度,以改变整体软体基节的刚度。当硅胶内管5内部空腔气压改变时,硅胶内管5的变形几乎是同时发生的;本发明通过气动方式驱动齿啮合,成本低廉,响应速度快,同时对外界条件要求不高。

35.硅胶管1为具有内部空腔的圆柱体,为提高硅胶内管5的气密性,pu管外径可以略大于硅胶管1内径,从而在pu管与硅胶管1内外之间形成挤压,进而有效地提高硅胶内管5的气密性,在pu管插入处可以进行胶封处理,以进一步提高气密性。外齿2可以由pla材料3d打印形成,为实现外齿2与硅胶内管5外壁的紧固连接,在一些优选的实施例中,硅胶内管5的外壁设有环形槽,外齿2粘接于环形槽上。优选地,可以选用硅胶粘接密封胶j-528s进行连接。在硅胶内管5上每隔10mm设有一道环形槽,槽宽与齿宽相等,在装配时将外齿2插入环形槽内即可,这一设计能够有效地提高粘接时外齿2在硅胶内管5上轴向分布的精度,保证基节装配完成后硅胶内管5上的外齿2可以和硅胶外管4的环形齿形槽41一一对应,实现精确啮合。每个槽上的外齿2沿硅胶内管5周向分布均匀,同时前后齿的连线与硅胶内管5轴线平行,能够保证硅胶内管5膨胀的均匀性。

36.在一些更为优选的实施例中,外齿2靠近硅胶管1的内壁设有外齿通槽,外齿通槽用于储存粘接所用胶水,使外齿2与硅胶内管5粘接更加紧固。

37.硅胶外管4为环形柱状体,为降低硅胶外管4的弹性模量,在一些优选的实施例中,硅胶外管4的内壁沿轴向设有外管通槽,外管通槽用于降低硅胶外管4的弹性模量,以适应不同的工作需要。

38.在一些优选的实施例中,第一端盖3的外侧和第二端盖6的外侧均设有凹槽;第一端盖3和第二端盖6的结构相同,凹槽分布在圆形端盖的径向上。在端盖上设有一定厚度的凹槽,目的是增大气管布置的空间,避免相邻两基节的气管发生干涉。

39.本发明实施例中,除硅胶内管5和硅胶外管4采用硅胶材料外,其余部件均采用pla材料通过3d打印制作而成,能够大大降低生产成本,经济性强。

40.本发明实施例中的软体基节,硅胶内管5上有通过啮合阻塞来改变基节刚度的外齿2,硅胶外管4内壁有与外齿2啮合的齿形凹槽,工作时硅胶内管5因气压增加而膨胀使得外齿2与外管的齿形凹槽相啮合;硅胶内管5和硅胶外管4与两侧的端盖粘连为一体;本发明通过改变硅胶内管5和硅胶外管4的啮合程度来改变软体基节的刚度,能够实现软体机器人刚度的实时变化。

41.本发明实施例还提供一种上述实施例的基于齿啮合的可变刚度软体基节的制作模具,参阅图4-5,包括:内管模具,包括内管模具第一壳体7、内管模具第二壳体8、内管模具上端盖10和内管模具下端盖9;内管模具上端盖10上设有用于液态硅胶浇筑的浇筑孔;内管模具下端盖9连接有细长圆柱体,用于在浇筑时形成硅胶内管5的内部空腔;内管模具第一壳体7与内管模具第二壳体8在两端相连形成内管空心圆柱壳体,圆柱体容置于内管空心圆柱壳体内;内管模具第一壳体7和内管模具第二壳体8的内壁均分布有环形凹槽,用于内管模具上端盖10和内管模具下端盖9的限位以及硅胶内管5外壁环形槽的形成;外管模具,包

括外管模具第一壳体11、外管模具第二壳体12和外管模具下端盖13,外管模具下端盖13包括下端盖和设于下端盖上的带环形齿形槽的空心圆柱体,空心圆柱体用于在浇筑时形成硅胶外管4内壁的环形齿形槽41;外管模具第一壳体11与外管模具第二壳体12在两端相连形成外管空心圆柱壳体,空心圆柱体容置于外管空心圆柱壳体内;外管模具第一壳体11和外管模具第二壳体12上均分布环形凹槽,环形凹槽用于外管模具下端盖13的限位。

42.为保证模具的密封性,在一些优选的实施例中,内管模具第一壳体7与内管模具第二壳体8通过螺栓连接;外管模具第一壳体11与外管模具第二壳体12通过螺栓连接。

43.在一些优选的实施例中,内管模具第一壳体7上设有凹槽,内管模具第二壳体8上设有与凹槽相配合的凸槽。优选地,凸槽的高度为2mm,凹槽的深度为3mm。通过凸槽与凹槽的配合,内管模具第一壳体7与内管模具第二壳体8合模后可以相互嵌入,提高模具的密封性,保证液态硅胶在凝固成型过程中不发生泄露。

44.在一些优选的实施例中,内管模具上端盖10的上表面加工成漏斗形,以方便在浇筑过程中液态硅胶通过端盖通孔流入模具内部。

45.在一些优选的实施例中,外管模具第一壳体11上设有外管凹槽,外管模具第二壳体12上设有与外管凹槽相配合的外管凸槽,优选地,凸槽的高度为2mm,凹槽的深度为3mm。。当外管模具第一壳体11与外管模具第二壳体12合模后可以相互嵌入,提高模具的密封性,保证液态硅胶在凝固成型过程中不发生泄露。

46.在一个具体的实施方式中,通过模具制作得到硅胶部件后,进行内管部件的装配时,需要注意:变刚度软体基节的硅胶内管5包括硅胶管1、外齿2、pu管,外齿2由pla材料3d打印而成,为了保证外齿2与硅胶管1的连接强度,选择硅胶粘接密封胶j-528s,并在外齿2的底部开一道凹槽即外齿通槽,用来储存更多的胶水。设计时在硅胶内管5上每隔10mm开一道环形槽,槽宽与齿宽相等,在装配时将外齿2插入环形槽内即可。这一设计有效地提高了粘接时外齿2在硅胶内管5上轴向分布的精度,保证基节装配完成后硅胶内管5上的外齿2可以和硅胶外管4的环形齿形槽41一一对应,实现精确啮合。在粘接外齿2与硅胶内管5的过程中,必须保证每个槽上的外齿2沿硅胶内管5周向分布均匀的同时,前后齿的连线与硅胶内管5轴线平行,从理论上保证硅胶内管5膨胀的均匀性。粘接好外齿2后进行pu管的装配。针对在装配过程中可能出现的所选pu管外径小于硅胶管1的内径,无法直接进行粘接的情况,可将硅胶制作过程中产生的硅胶薄膜切成条状,涂上胶水后缠绕在pu管上,使pu管外径略大于硅胶管1内径,从而在pu管与硅胶管1内外之间形成挤压,有效地提高了硅胶内管5的气密性。最后,将pu管插入处胶封,进一步提高气密性。

47.在进行总体装配时,软体基节的内外管与端盖连接完成定位,由于软体基节各部件的连接都通过硅胶专用胶粘接而成,不存在螺栓连接的结构,因此需要确定的装配流程。首先在端盖与内外管对应的槽里涂满胶水,将硅胶内管5没有插管的一端先插入端盖对应槽内,然后将硅胶外管4的对应一端插入端盖,完成软体基节半边的装配。静置半小时待胶水干燥后,继续完成另一端端盖的粘接。端盖的槽内开一道用于存储胶水的浅槽,以提高端盖与内外管的粘接强度。当一侧端盖粘接好后,由于硅胶内管5被硅胶外管4包裹在内,导致在粘接另一侧端盖时,内管无法精准的插入端盖槽内的问题,通过拉拽pu管可以将硅胶内管5导入端盖槽内,有效地提高硅胶内管5与端盖粘接的准确度。

48.本发明实施例中的模具可以重复使用,能够大大降低生产成本,经济性强。

49.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。上述各优选特征在互不冲突的情况下,可以任意组合使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1