一种用于破拆作业的工作臂及复位控制方法与流程

1.本发明属于工程机械领域,尤其涉及一种用于破拆作业的工作臂及复位控制方法。

背景技术:

2.现有破拆机器人一般小巧紧凑、车小力大、控制精确、机动灵活,主要用于消防救援,矿山隧道破碎开挖及冶金、水泥炉窑破碎,具备现场危险性大、空间密闭狭窄、空气流通不畅等特征,造成破拆机器人作业环境狭窄、作业地点多样性,因此机械臂在作业时能随时快速复位回到最初最小空间状态才能具备应急能力,从而延长设备寿命;现有的机械臂复位控制通常经过操作者的判断,依次通过相应的手柄控制,将三节或多节臂收回原始状态;因此现有的机械臂操作复杂,劳动强度大,作业效率低,并且无法具备短时间内的应急能力使得现场作业危险性大。

技术实现要素:

3.发明目的:为了克服现有技术中的不足,本发明提供一种用于破拆作业的工作臂及复位控制方法,基于本发明机器工作臂的结构设计,在控制器中预设的顺序控制,结合压力传感器反馈的实时压力数据,在实际操作过程中按照预设的顺序控制工作臂根据规定的路线或相应的控制策略,进行快速地一键复位,具备危险作业的应急能力,提高施工的安全可靠性。

4.技术方案:第一方面本发明提供一种工作臂,包括:回转平台,设置在回转平台上的多节工作臂,设置在多节工作臂上的油缸组件,连接在多节工作臂一端的机具,与油缸组件连接的电控多路阀,与电控多路阀电联的控制器;其中控制器中预设有复位控制算法,用于根据复位控制算法依次控制电控多路阀带动油缸组件进行动力输出顺序的切换,并通过切换油缸组件动力输出的顺序,带动多节工作臂有序复位。

5.在进一步的实施例中,所述多节工作臂包括:铰接在回转平台上的第一工作臂,铰接在第一工作臂一端的第二工作臂,铰接在第二工作臂一端的第三工作臂,铰接在第三工作臂一端的机具连接座。

6.在进一步的实施例中,所述机具连接座通过若干螺栓与机具固定连接。

7.在进一步的实施例中,所述油缸组件包括:铰接在回转平台上的第一油缸,铰接在第一工作臂端部的第二油缸,铰接在第二工作臂上的第三油缸,铰接在第三工作臂上的第四油缸。

8.在进一步的实施例中,所述第一油缸的活塞杆与第一工作臂连接,所述第二油缸的活塞杆与第二工作臂连接,所述第三油缸的活塞杆与第三工作臂连接,所述第四油缸的活塞杆与机具连接座连接。

9.在进一步的实施例中,所述电控多路阀包括:第一阀体、第二阀体、第三阀体、第四

阀体、压力传感器、第一电磁阀、第二电磁阀、第三电磁阀、第四电磁阀、第五电磁阀、第六电磁阀、第七电磁阀、第八电磁阀、溢流阀;所述第一电磁阀、第二电磁阀、第三电磁阀、第四电磁阀、第五电磁阀、第六电磁阀、第七电磁阀、第八电磁阀分别与控制器电联,用于根据控制器的电信号实现电磁阀的通电或断电,从而控制液压油的流向;所述溢流阀预设有压力阈值,用于限制液压系统中的压力上限值;所述压力传感器设置在电控多路阀压力口p处且与控制器电联,用于向控制器反馈电控多路阀的压力数据,并与溢流阀的压力阈值进行实时对比。

10.在进一步的实施例中,所述第一阀体、第二阀体、第三阀体、第四阀体均通过口a和口b分别与油缸组件连接;其中,所述第一阀体的口a1通过第一电磁阀与第四油缸的有杆腔连通;所述第一阀体的口b1通过第二电磁阀与第四油缸的无杆腔连通;所述第二阀体的口a2通过第三电磁阀与第三油缸的无杆腔连通;所述第二阀体的口b2通过第四电磁阀与第三油缸的有杆腔连通;所述第三阀体的口a3通过第五电磁阀与第二油缸的无杆腔连通;所述第三阀体的口b3通过第六电磁阀与第二油缸的有杆腔连通;所述第四阀体的口a4通过第七电磁阀与第一油缸的有杆腔连通;所述第四阀体的口b4通过第八电磁阀与第一油缸的无杆腔连通。

11.第二方面本发明提供一种工作臂复位控制方法,基于上述的工作臂,包括:接收一键复位控制信号,并实时采集电控多路阀的压力数据;其中,控制器中预设有控制电控多路阀的复位控制算法,用于根据复位控制算法依次控制或切换电控多路阀的第一阀体、第二阀体、第三阀体至第四阀体之间多个电磁阀的通断状态;将压力数据与压力阈值进行对比,并根据对比结果、复位控制算法,选择生成用于切换多个电磁阀通断状态的控制指令;根据切换多个电磁阀通断状态的控制指令依次切换第一阀体、第二阀体、第三阀体、第四阀体与对应油缸的连通状态,从而使多个油缸按照复位控制顺序进行动力杆的缩放切换,带动多节工作臂复位至原始状态。

12.在进一步的实施例中,所述复位控制算法以压力传感器反馈的压力数据大于压力阈值时触发的条件顺序控制,用于控制器根据条件顺序控制依次向第一阀体、第二阀体、第三阀体、第四阀体的多个电磁阀发送或切换通断状态的控制指令。

13.在进一步的实施例中,将压力数据与压力阈值进行对比,将根据对比结果、复位控制顺序,选择生成用于切换多个电磁阀通断状态的控制指令的方法为:启动一键复位指令,控制器向第一阀体的第二电磁阀发送控制指令控制第二电磁阀通电,第二电磁阀通电后第四油缸无杆腔进油,活塞杆伸出带动机具内收;并在伸出至极限且压力数据大于压力阈值时,控制器控制第一电磁阀通电、第二电磁阀断电,第四油缸有杆腔进油,活塞杆缩回带动机具外摆;第四油缸活塞杆缩回至极限且压力数据大于压力阈值时,控制器发送控制指令控制第一电磁阀断电、第三电磁阀通电,第三油缸无杆腔进油,活塞杆伸出带动第三工作臂内收,并在伸出至极限且压力数据大于压力阈值时,控制第三电磁阀断电、第四电磁阀通电;

第三油缸有杆腔进油,活塞杆缩回带动第三工作臂外摆;第三油缸活塞杆缩回至极限且压力数据大于压力阈值时,控制器发送控制指令控制第四电磁阀断电、第五电磁阀通电;第二油缸无杆腔进油,活塞杆伸出带动第二工作臂展开,并在伸出至极限且压力数据大于压力阈值时,控制第五电磁阀断电、第六电磁阀通电;第二油缸有杆腔进油,活塞杆缩回带动第二工作臂折叠;第二油缸活塞杆缩回至极限且压力数据大于压力阈值时,控制器发送控制指令控制第六电磁阀断电、第八电磁阀通电;第一油缸无杆腔进油,活塞杆伸出带动第一工作臂展开,并在伸出至极限且压力数据大于压力阈值时,第八电磁阀断电、第七电磁阀通电;第一油缸有杆腔进油,活塞杆缩回带动第一工作臂折叠;第一油缸活塞杆缩回至极限且压力数据大于压力阈值时,第七电磁阀断电,完成多节工作臂一建复位。

14.有益效果:本发明与现有技术相比具有以下优点:通过电控多路阀用于控制相应的液压油缸等执行机构的动作;液压油缸用于控制工作臂进行单独或复合动作,压力传感器用于检测液压系统压力,工作臂用于破拆作业搭载机具的结构;控制器用于采集处理数据、运行控制算法;基于本发明机器工作臂的结构设计,在控制器中预设的顺序控制,结合压力传感器反馈的实时压力数据,在实际操作过程中按照预设的顺序控制工作臂根据规定的路线或相应的控制策略,进行快速地一键复位,具备危险作业的应急能力,提高施工的安全可靠性;其次,一键复位能够省略多余的人为操控,从而缩短复位时间,且操作简单,降低人的劳动强度,提高施工效率。

附图说明

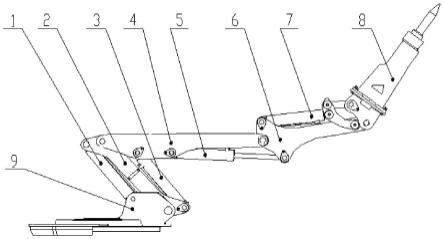

15.图1为本发明工作臂的结构组成示意图;图2为本发明工作臂的液压原理图;图3为本发明复位控制的控制拓扑图;图4为本发明工作臂动作路线的控制流程图;图5为本发明一键复位的原始状态实施例图;图6为本发明工作臂的动作顺序状态模拟的实施例图。

16.附图标记:第一油缸1、第一工作臂2、第二油缸3、第二工作臂4、第三油缸5、第三工作臂6、第四油缸7、机具8、回转平台9、电控多路阀10、压力传感器100、第一电磁阀101、第二电磁阀102、第三电磁阀103、第四电磁阀104、第五电磁阀105、第六电磁阀106、第七电磁阀107、第八电磁阀108、控制器11。

具体实施方式

17.为了更充分理解本发明的技术内容,下面结合具体实施例对本发明的技术方案进一步介绍和说明,但不局限于此。

18.结合图1至3进一步说明本实施例的工作臂,包括:多节工作臂、机具8、回转平台9、电控多路阀10、控制器11其中,回转平台9固定安装在破拆机器人本体上,多节工作臂设置在回转平台9上,

油缸组件设置在多节工作臂上,用于控制多节工作臂的进行单独或复合的折叠和/或展开机具8连接在多节工作臂的一端,用于通过多节工作臂与破拆机器人本体和回转平台9搭载;电控多路阀10与油缸组件连接,控制器11与电控多路阀10电联,其中控制器11中预设有复位控制算法,用于根据复位控制算法依次控制电控多路阀10带动油缸组件进行动力输出顺序的切换,用于控制液压油在油缸组件中的流动状态,从而切换油缸组件动力输出的顺序,带动多节工作臂进行预设顺序复位。

19.多节工作臂包括:第一工作臂2、第二工作臂4、第三工作臂6;第一工作臂2铰接在回转平台9上,第二工作臂4铰接在第一工作臂2的一端,第三工作臂6铰接在第二工作臂4的一端,机具8连接座铰接在第三工作臂6的一端;机具8连接座通过若干螺栓与机具8固定连接。

20.油缸组件包括:第一油缸1、第二油缸3、第三油缸5、第四油缸7;第一油缸1铰接在回转平台9上,第二油缸3铰接在第一工作臂2的端部,第三油缸5铰接在第二工作臂4上,第四油缸7铰接在第三工作臂6上。

21.进一步的,所述第一油缸1的活塞杆与第一工作臂2连接,所述第二油缸3的活塞杆与第二工作臂4连接,所述第三油缸5的活塞杆与第三工作臂6连接,所述第四油缸7的活塞杆与机具8连接座连接。

22.所述电控多路阀10包括:第一阀体、第二阀体、第三阀体、第四阀体、压力传感器100、第一电磁阀101、第二电磁阀102、第三电磁阀103、第四电磁阀104、第五电磁阀105、第六电磁阀106、第七电磁阀107、第八电磁阀108、溢流阀;所述第一电磁阀101、第二电磁阀102、第三电磁阀103、第四电磁阀104、第五电磁阀105、第六电磁阀106、第七电磁阀107、第八电磁阀108分别与控制器11电联,用于根据控制器11的电信号实现电磁阀的通电或断电,从而控制液压油的流向;溢流阀预设有压力阈值,用于限制液压系统中最高压力;所述压力传感器100设置在电控多路阀10压力口p处且与控制器11电联,用于向控制器11反馈电控多路阀10的压力数据,并与溢流阀的压力阈值p设进行实时对比;进一步的,工作臂的极限位置通过油缸行程进行限制,油缸活塞杆完全伸出、完全缩回到极限时,系统压力瞬间升高到溢流阀p设的压力阈值。

23.所述第一阀体、第二阀体、第三阀体、第四阀体分别设有口a和口b;第一阀体、第二阀体、第三阀体、第四阀体的口a和口b分别与油缸组件连接;具体为:所述第一阀体的口a1通过第一电磁阀101与第四油缸7的有杆腔连通;所述第一阀体的口b1通过第二电磁阀102与第四油缸7的无杆腔连通;所述第二阀体的口a2通过第三电磁阀103与第三油缸5的无杆腔连通;所述第二阀体的口b2通过第四电磁阀104与第三油缸5的有杆腔连通;所述第三阀体的口a3通过第五电磁阀105与第二油缸3的无杆腔连通;所述第三阀体的口b3通过第六电磁阀106与第二油缸3的有杆腔连通;所述第四阀体的口a4通过第七电磁阀107与第一油缸1的有杆腔连通;所述第四阀体的口b4通过第八电磁阀108与第一油缸1的无杆腔连通。

24.实施例2:结合图4至图6进一步说明本实施例的工作臂复位控制方法,在本实施例中预先给工作臂一定的运动路线见图5:第一步第一油缸1活塞杆回缩;第二步第四油缸7活塞杆回缩;第三步第二油缸3活塞杆回缩;第四步第三油缸5活塞杆回缩;第五步第四油缸7活塞杆伸出,通过一键复位使多个油缸最终回到最初状态,实现工作臂快速自动复位;运动路线的控制策略按照图4控制流程图,根据规定的路线进行多节工作臂的运动如图6所示。

25.在图6所示的最终状态下启动一键复位,控制器11使第一电磁阀101至第八电磁阀108依次通、断电,控制器11通过压力传感器100检测压力传感器100压力数据p1的压力变化,判断压力数据p1》压力阈值p设与否,使工作臂按拟定控制顺序和路线一键回复到原始的姿态。

26.具体为:接收一键复位控制信号,并实时采集电控多路阀10的压力数据;其中,控制器11中预设有控制电控多路阀10的复位控制算法,用于根据复位控制算法依次控制或切换电控多路阀10的第一阀体、第二阀体、第三阀体至第四阀体之间多个电磁阀的通断状态;将压力数据与压力阈值进行对比,并根据对比结果、复位控制算法,选择生成用于切换多个电磁阀通断状态的控制指令;根据切换多个电磁阀通断状态的控制指令依次切换第一阀体、第二阀体、第三阀体、第四阀体与对应油缸的连通状态,从而使多个油缸按照复位控制顺序进行动力杆的缩放切换,带动多节工作臂复位至原始状态。

27.复位控制算法以压力传感器100反馈的压力数据大于压力阈值时触发的条件顺序控制,用于控制器11根据条件顺序控制依次向第一阀体、第二阀体、第三阀体、第四阀体的多个电磁阀发送或切换通断状态的控制指令。

28.优选地将压力数据与压力阈值进行对比,将根据对比结果、复位控制顺序,选择生成用于切换多个电磁阀通断状态的控制指令的方法为:启动一键复位指令,控制器11向第一阀体的第二电磁阀102发送控制指令控制第二电磁阀102通电,第二电磁阀102通电后第四油缸7无杆腔进油,活塞杆伸出带动机具8内收;并在伸出至极限且压力数据大于压力阈值时,控制器11控制第一电磁阀101通电、第二电磁阀102断电,第四油缸7有杆腔进油,活塞杆缩回带动机具8外摆;第四油缸7活塞杆缩回至极限且压力数据大于压力阈值时,控制器11发送控制指令控制第一电磁阀101断电、第三电磁阀103通电,第三油缸5无杆腔进油,活塞杆伸出带动第三工作臂6内收,并在伸出至极限且压力数据大于压力阈值时,控制第三电磁阀103断电、第四电磁阀104通电;第三油缸5有杆腔进油,活塞杆缩回带动第三工作臂6外摆;第三油缸5活塞杆缩回至极限且压力数据大于压力阈值时,控制器11发送控制指令控制第四电磁阀104断电、第五电磁阀105通电;第二油缸3无杆腔进油,活塞杆伸出带动第二工作臂4展开,并在伸出至极限且压力数据大于压力阈值时,控制第五电磁阀105断电、第六电磁阀106通电;第二油缸3有杆腔进油,活塞杆缩回带动第二工作臂4折叠;第二油缸3活塞杆缩回至极限且压力数据大于压力阈值时,控制器11发送控制指令控制第六电磁阀106断电、第八电磁阀108通电;第一油缸1无杆腔进油,活塞杆伸出带动

第一工作臂2展开,并在伸出至极限且压力数据大于压力阈值时,第八电磁阀108断电、第七电磁阀107通电;第一油缸1有杆腔进油,活塞杆缩回带动第一工作臂2折叠;第一油缸1活塞杆缩回至极限且压力数据大于压力阈值时,第七电磁阀107断电,完成多节工作臂一建复位,如图5所示。

29.综上所述,通过电控多路阀10用于控制相应的液压油缸等执行机构的动作;液压油缸用于控制工作臂进行单独或复合动作,压力传感器100用于检测液压系统压力,工作臂用于破拆作业搭载机具8的结构;控制器11用于采集处理数据、运行控制算法;基于本发明机器工作臂的结构设计,在控制器11中预设的顺序控制,结合压力传感器100反馈的实时压力数据,在实际操作过程中按照预设的顺序控制工作臂根据规定的路线或相应的控制策略,进行快速地一键复位,具备危险作业的应急能力,提高施工的安全可靠性;其次,一键复位能够省略多余的人为操控,从而缩短复位时间,且操作简单,降低人的劳动强度,提高施工效率。

30.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1