一种轻型刚度可调的串联弹性驱动器

1.本发明涉及外骨骼机器人用的驱动器技术领域,更具体的说是涉及一种轻型刚度可调的串联弹性驱动器。

背景技术:

2.目前,在人机协同作业过程中,人与机器人之间发生接触甚至碰撞是不可避免的,为此,如何确保冲击力不伤害人体是至关重要的,快速降低机器人的关节刚度是最为可行的解决方法之一。在机器人进行精确的定位或者轨迹控制时,用户总是期望机器人的关节刚度很大,从而确保末端定位精度,这就需要快速增大关节刚度。因此,在人机交互作业环境下,对机器人关节的刚度进行实时调节是必不可少的。

3.例如,外骨骼机器人被用于辅助残疾患者的康复训练。为提高人-机物理交互的稳定性和安全性,关节交互驱动器应具有一定的屈服遵从性。提供遵从性的策略有两种:主动策略与被动策略。主动策略使用力/扭矩反馈和控制算法来模拟柔度行为,而不添加柔性组件(例如弹簧或者其他弹性体)。然而,当传感器失效时,主动策略不能提供安全交互。随后,通过引入弹性元件,提出了基于被动策略的弹性驱动器。与主动策略相比,弹性元件为被动弹性驱动器提供了更低的机械阻抗,使其具有内在的安全性。此外,固有的柔性使得力/转矩控制可以被转换为位置控制问题,这可以被用于提高力/转矩控制的性能。

4.现有的被动弹性驱动器可分为固定刚度驱动器(fsas)和可变刚度驱动器(vsas)。固定刚度驱动器通常使用固定的机械结构的执行机构和弹性元件。固定刚度驱动器的柔性行为通常是基于预先设定的工作条件设计的,这限制了响应带宽和转矩控制精度、储能能力以及对环境的动态适应性。因此,可变刚度驱动器就是为了克服上述限制。可变刚度驱动器使用的策略有很多:1)改变弹簧预紧力,例如maccepa和maccepa2.0;2)改变弹簧的有效长度;3)改变弹簧与驱动器输出之间的传动比,例如awas-ii和vsaut;4)改变弹性元件的配置,例如jasr和rvsa。可变的刚度使驱动器能够更好地适应不同的场景。然而,这需要通过电机直接驱动额外的机构如齿轮传动机构或齿条传动机构来实现刚度调整,如cn113414760b、cn103192406a,这使得驱动器的设计较为复杂且重量增加,不符合关节轻量化设计需求。而基于弹簧预紧力变化的弹性阻尼器通常较轻,易于控制,此外,其与基于其他原理的可变刚度驱动器相比,该执行器具有更好的兼容性和更平滑的刚度调节。但是,基于弹簧预紧力变化的弹性阻尼器一般采用单一弹性元件,限制了其刚度调节范围。

5.而为减小关节驱动器对身体质量分布的影响,驱动器的重量应尽可能轻。最近的研究报告了各种减轻外骨骼重量的方法,例如算法补偿,以及使用碳纤维等轻质材料。特别是波顿拉线传动(如cn114831857a)作为动力传递单元,因其质量轻和高载荷,已被广泛应用于外骨骼中。

6.因此,如何提供一种结构和刚度调节简单、且可提高输出刚度范围,同时质量轻的基于改变弹簧预紧力原理的线驱动的轻型刚度可调的串联弹性驱动器是本领域技术人员亟需解决的问题。

技术实现要素:

7.有鉴于此,本发明提供了一种结构和刚度调节简单、且可提高输出刚度范围,同时质量轻的基于改变弹簧预紧力原理的线驱动的刚度可调的串联弹性驱动器。

8.为了实现上述目的,本发明采用如下技术方案:

9.一种轻型刚度可调的串联弹性驱动器,包括:

10.驱动转盘座,所述驱动转盘座的相对两侧面上分别固定有第一安装横轴和第二安装横轴,所述第一安装横轴上套设有空心旋转输出轴;

11.柔性侧驱动输入滑轮,所述柔性侧驱动输入滑轮通过固定支座可拆卸安装在所述驱动转盘座一侧,所述柔性侧驱动输入滑轮上绕设有钢丝绳,所述空心旋转输出轴位于所述固定支座与所述驱动转盘座之间;

12.柔性侧曲柄连杆机构,所述柔性侧曲柄连杆机构为均布且滑动连接在所述驱动转盘座一侧面上的多个,每个所述柔性侧曲柄连杆机构一侧均与所述空心旋转输出轴外壁铰接;

13.刚度调节侧输入滑轮,所述刚度调节侧输入滑轮通过空心转动轴座套设在所述第二安装横轴上,所述刚度调节侧输入滑轮上绕设有钢丝绳;

14.刚度调节曲柄连杆机构,所述刚度调节曲柄连杆机构为均布且滑动连接在所述驱动转盘座另一侧面上的多个,每个所述刚度调节曲柄连杆机构一侧均与所述空心转动轴座外壁铰接,每个所述刚度调节曲柄连杆机构另一侧均通过弹簧与所述柔性侧曲柄连杆机构另一侧连接。

15.经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种轻型刚度可调的串联弹性驱动器,其中,柔性侧的钢丝绳由电机和齿轮箱进行驱动,当钢丝绳带动柔性侧驱动输入滑轮转动时,柔性侧驱动输入滑轮带动驱动转盘座一起转动,驱动转盘座带动柔性侧曲柄连杆机构一起转动,而柔性侧曲柄连杆机构在驱动转盘上同时滑动,并拉伸弹簧,使得空心旋转输出轴转动,进而实现机器人相应关节的柔性动作,因此,柔性侧曲柄连杆机构和弹簧可提供驱动器固有的柔顺性。当需要增大驱动器的输出刚度时,刚度侧的钢丝绳带动刚度调节侧输入滑轮转动,刚度调节侧输入滑轮带动刚度调节曲柄连杆机构转动,同时刚度调节曲柄连杆机构在驱动转盘座上滑动,并拉动弹簧,使得弹簧的拉伸长度增大,即预紧力增大,同时,弹簧会拉动柔性侧曲柄连杆机构在驱动转盘座上同步滑动,进而将力传递给空心旋转输出轴,使其旋转。因此,本发明的串联弹性驱动器,其刚度调节和柔性部分的曲柄连杆共用一个输出轴,并且通过刚度调节曲柄连杆机构调节弹簧预载荷,达到驱动器刚度的调节,使得刚度调节的方式更简单,并且本发明的串联弹性驱动器采用多个弹簧,增大了驱动器输出刚度的范围,提高了驱动器的使用范围。另外,本发明采用钢丝绳作为驱动器的动力的输入,而无需在驱动器上设置电机、齿轮传动等机构,使得驱动器的结构不仅简单、而且质量更加轻量化,满足了机器人驱动器重量轻的需求。

16.进一步的,所述驱动转盘座一侧面上间隔固定有多个安装柱,所述固定支座的外周侧壁上均布固定有多个安装耳板,每个所述安装耳板均与其对应的所述安装柱可拆卸连接,每个所述柔性侧曲柄连杆机构置于相邻的两个所述安装柱之间。

17.采用上述技术方案产生的有益效果是,使得固定支座与驱动转盘座之间具有一定的空隙,便于容纳空心旋转输出轴和柔性侧曲柄连杆机构。

18.进一步的,所述柔性侧驱动输入滑轮通过螺栓固定在所述固定支座远离所述驱动转盘座的侧面上。

19.采用上述技术方案产生的有益效果是,易于柔性侧驱动输入滑轮与固定支座之间的拆装。

20.进一步的,每个所述柔性侧曲柄连杆机构均包括:

21.第一线轨,所述第一线轨固定在所述驱动转盘座一侧面上,所述第一线轨上滑动连接有第一滑块;

22.第一连接板,所述第一连接板固定在所述第一滑块上,所述第一连接板一端与所述弹簧一端连接;

23.连杆a,所述连杆a一端与所述第一连接板一端铰接,所述连杆a另一端与所述空心旋转输出轴的外壁铰接。

24.采用上述技术方案产生的有益效果是,当钢丝绳带动柔性侧驱动输入滑轮转动时,柔性侧驱动输入滑轮带动驱动转盘座一起转动,第一连接板通过第一滑块在第一线轨上滑动,并在弹簧的作用下,通过连杆a带动空心旋转输出轴输出柔性的扭矩。

25.进一步的,所述第一连接板上靠近其一端的位置固定有第一连接柱,所述第一连接柱上套固有第一轴承,所述连杆a一端开设有第一套孔,所述第一套孔套固在所述第一轴承外圈上;

26.所述空心旋转输出轴外壁上均布固定有多个第一连接耳板,所述第一连接耳板上固定有第二连接柱,所述第二连接柱上套固有第二轴承,所述连杆a另一端开设有第二套孔,所述第二套孔套固在所述第二轴承外圈上。

27.采用上述技术方案产生的有益效果是,易于连杆a顺畅的在第一连接板和第一连接耳板上摆动,减少卡顿现象。

28.进一步的,所述刚度调节侧输入滑轮通过螺栓固定在所述空心转动轴座远离所述驱动转盘座的侧面上。

29.采用上述技术方案产生的有益效果是,易于刚度调节侧输入滑轮与空心转动轴座之间的拆装。

30.进一步的,每个所述刚度调节曲柄连杆机构均包括:

31.第二线轨,所述第二线轨固定在所述驱动转盘座另一侧面上,所述第二线轨上滑动连接有第二滑块;

32.第二连接板,所述第二连接板固定在所述第二滑块上,所述第二连接板一端固定有联动杆,所述联动杆远离所述第二连接板的杆端与所述弹簧另一端连接;

33.连杆b,所述连杆b一端与所述第二连接板另一端铰接,所述连杆b另一端与所述空心转动轴座的外壁铰接。

34.采用上述技术方案产生的有益效果是,当钢丝绳带动刚度调节侧输入滑轮转动时,第二连接板通过第二滑块在第二线轨上滑动,第二连接板通过联动杆带动弹簧拉伸,调节弹簧的拉伸长度,即调节弹簧的预紧力,进而弹簧拉动第二连接板通过第一滑块在第一线轨上滑动,并通过连杆a带动空心旋转输出轴输出较大刚度的扭矩。

35.进一步的,所述第二连接板上靠近其另一端的位置固定有第三连接柱,所述第三连接柱上套固有第三轴承,所述连杆b一端开设有第三套孔,所述第三套孔套固在所述第三

轴承外圈上;

36.所述空心转动轴座外壁上均布固定有多个第二连接耳板,所述第二连接耳板上固定有第四安装柱,所述第四安装柱上套固有第四轴承,所述连杆b另一端开设有第四套孔,所述第四套孔套固在所述第四轴承外圈上。

37.采用上述技术方案产生的有益效果是,使得连杆b顺畅的在第二连接板和第二连接耳板上摆动,减少卡顿现象。

38.进一步的,所述空心旋转输出轴上靠近所述驱动转盘座的端部套固有第一编码器磁环,所述驱动转盘座一侧面上固定有第一磁编码器,所述第一磁编码器的探头与所述第一编码器磁环位置对应;

39.所述空心转动轴座上靠近所述驱动转盘座的端部套固有第二编码器磁环,所述驱动转盘座另一侧面上固定有第二磁编码器,所述第二磁编码器的探头与所述第二编码器磁环位置对应。

40.采用上述技术方案产生的有益效果是,通过编码器可实时检测驱动转盘座与空心旋转输出轴之间的角度θ,以及驱动转盘座与空心转动轴座的角度α,为驱动器输出扭矩提供计算依据。

41.进一步的,驱动器的重量为0.41kg,输出刚度范围为0-988nm/rad。

42.采用上述技术方案产生的有益效果是,驱动器的重量轻,输出刚度范围大,满足外骨骼机器人驱动器的需求。

附图说明

43.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

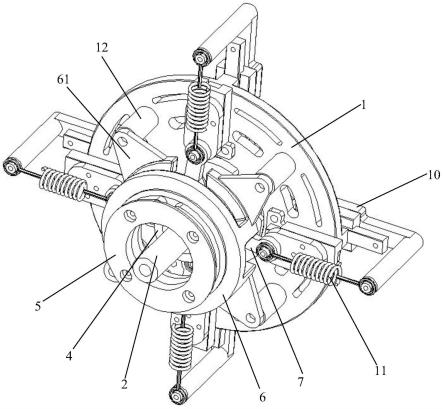

44.图1为本发明提供的一种轻型刚度可调的串联弹性驱动器的第一视角的装配结构示意图。

45.图2为本发明提供的一种轻型刚度可调的串联弹性驱动器的第二视角的装配结构示意图。

46.图3为本发明提供的一种轻型刚度可调的串联弹性驱动器的第一视角的分解结构示意图。

47.图4为图3中局部a的结构放大示意图。

48.图5为本发明提供的一种轻型刚度可调的串联弹性驱动器的第二视角的分解结构示意图。

49.图6为图5中局部b的结构放大示意图。

50.图7为本发明中的柔性侧曲柄连杆机构和刚度调节曲柄连杆机构的示意图。

具体实施方式

51.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.参见图1-图6,本发明实施例公开了一种轻型刚度可调的串联弹性驱动器,用于提高外骨骼机器人关节交互的柔顺性,从而提高机器人的鲁棒性和安全性。该驱动器包括:

53.驱动转盘座1(转动安装在驱动器的壳体上),驱动转盘座1的相对两侧面上分别固定有第一安装横轴2和第二安装横轴3,第一安装横轴2上套设有空心旋转输出轴4;

54.柔性侧驱动输入滑轮5,柔性侧驱动输入滑轮5通过固定支座6可拆卸安装在驱动转盘座1一侧,柔性侧驱动输入滑轮5上绕设有钢丝绳,钢丝绳由外骨骼机器人上的电机和齿轮箱(未示意出)进行驱动,空心旋转输出轴4位于固定支座6与驱动转盘座1之间;

55.柔性侧曲柄连杆机构7,柔性侧曲柄连杆机构7为均布且滑动连接在驱动转盘座1一侧面上的多个(优选4个),每个柔性侧曲柄连杆机构7一侧均与空心旋转输出轴4外壁铰接;

56.刚度调节侧输入滑轮8,刚度调节侧输入滑轮8通过空心转动轴座9套设在第二安装横轴3上,刚度调节侧输入滑轮8上绕设有钢丝绳,钢丝绳由外骨骼机器人上的电机和齿轮箱(未示意出)进行驱动;

57.刚度调节曲柄连杆机构10,刚度调节曲柄连杆机构10为均布且滑动连接在驱动转盘座1另一侧面上的多个(优选4个),每个刚度调节曲柄连杆机构10一侧均与空心转动轴座9外壁铰接,每个刚度调节曲柄连杆机构10另一侧均通过弹簧11与柔性侧曲柄连杆机构7另一侧连接。

58.其中,驱动转盘座1一侧面上间隔固定有多个安装柱12,固定支座6的外周侧壁上均布固定有多个安装耳板61,每个安装耳板61均与其对应的安装柱12可拆卸连接,每个柔性侧曲柄连杆机构7置于相邻的两个安装柱12之间。柔性侧驱动输入滑轮5通过螺栓固定在固定支座6远离驱动转盘座1的侧面上。

59.在上述实施例中,每个柔性侧曲柄连杆机构7均包括:

60.第一线轨71,第一线轨71固定在驱动转盘座1一侧面上,第一线轨71上滑动连接有第一滑块72;

61.第一连接板73,第一连接板73固定在第一滑块72上,第一连接板73一端与弹簧11一端连接;

62.连杆a74,连杆a74一端与第一连接板73一端铰接,连杆a74另一端与空心旋转输出轴4的外壁铰接。

63.具体的,第一连接板73上靠近其一端的位置固定有第一连接柱731,第一连接柱731上套固有第一轴承13,连杆a74一端开设有第一套孔,第一套孔套固在第一轴承13外圈上;

64.空心旋转输出轴4外壁上均布固定有多个第一连接耳板41,第一连接耳板41上固定有第二连接柱411,第二连接柱411上套固有第二轴承14,连杆a74另一端开设有第二套孔,第二套孔套固在第二轴承14外圈上。

65.在上述实施例中,刚度调节侧输入滑轮8通过螺栓固定在空心转动轴座9远离驱动转盘座1的侧面上。

66.每个刚度调节曲柄连杆机构10均包括:

67.第二线轨101,第二线轨101固定在驱动转盘座1另一侧面上,第二线轨101上滑动连接有第二滑块102;

68.第二连接板103,第二连接板103固定在第二滑块102上,第二连接板103一端固定有联动杆104,联动杆104远离第二连接板103的杆端与弹簧11另一端连接;

69.连杆b105,连杆b105一端与第二连接板103另一端铰接,连杆b105另一端与空心转动轴座9的外壁铰接。

70.具体的,第二连接板103上靠近其另一端的位置固定有第三连接柱1031,第三连接柱1031上套固有第三轴承15,连杆b105一端开设有第三套孔,第三套孔套固在第三轴承15外圈上;

71.空心转动轴座9外壁上均布固定有多个第二连接耳板16,第二连接耳板16上固定有第四安装柱161,第四安装柱161上套固有第四轴承17,连杆b105另一端开设有第四套孔,第四套孔套固在第四轴承17外圈上。

72.本发明的另外的实施例中,空心旋转输出轴4上靠近驱动转盘座1的端部套固有第一编码器磁环18,驱动转盘座1一侧面上固定有第一磁编码器19(编码器a),第一磁编码器19的探头与第一编码器磁环18位置对应;

73.空心转动轴座9上靠近驱动转盘座1的端部套固有第二编码器磁环20,驱动转盘座1另一侧面上固定有第二磁编码器21(编码器b),第二磁编码器21的探头与第二编码器磁环20位置对应。

74.本发明的上述实施例中,驱动器所有结构均使用数控机床进行制造,其重量为0.41kg,输出刚度范围为0-988nm/rad。

75.1)参见图7,本发明串联弹性驱动器刚度可变原理的理论推导,如下:

76.串联弹性驱动器的刚度基于以下假设构建理论模型。

77.假设1:曲柄连杆机构的所有构件都是刚性的。

78.假设2:所有弹簧的刚度是常数。

79.假设3:系统的摩擦为0。

80.所述一对串联曲柄连杆机构是由柔性驱动器单元的曲柄连杆机构(即本发明中的柔性侧曲柄连杆机构)和刚度调节单元的曲柄连杆机构(即本发明中的刚度调节曲柄连杆机构)组成,当驱动转盘座与空心旋转输出轴产生偏转角时(即θ≠0),弹簧的张力将在输出轴上产生扭矩,编码器a用于测量偏转角θ。因此,作用给空心旋转输出轴的扭矩与其旋转角度θ有关,为了保证足够的安全,在曲柄连杆机构的一端增设限位点(限位器,如在线轨上设置相应的挡柱),使得滑块的移动是有限的。此时,空心旋转输出轴的扭转角也是有限的,它的运动范围为(0,θ

max

]。

81.假设柔性驱动器单元的连杆a长度为la,刚度调节单元的连杆b长度为lb。依据柔性驱动器的曲柄连杆结构,其运动学方程可表述为:

[0082][0083]

这里(0,y

p

)表示曲柄与滑块连接轴心p点相对于输出轴轴心o的位置坐标。驱动器的输出扭矩可表示为:

[0084]

[0085]

n表示弹簧的数量,所示柔性驱动器的曲柄连杆机构弹簧数量为4,即有4个弹簧力。f

s,i

表示第i个弹簧的弹力,r

eq,i

表示第i个弹簧相对于输出轴所对于的等效力臂,且:

[0086]req,1

=r

eq,2

=r

eq,3

=r

eq,4

=r

eq

(θ)

ꢀꢀ

(3)

[0087]

此外,弹簧力还可以表示为弹簧刚度k

s,i

和弹簧伸长量l

s,i

的关系式,即:

[0088]fs,i

=k

s,i

l

s,i

ꢀꢀ

(4)

[0089]

基于驱动器结构,可推断:

[0090]

l

s,1

=l

s,2

=l

s,3

=l

s,4

=ls(θ,α)

ꢀꢀ

(5)

[0091]

根据方程(1),ls还可以表示为:

[0092][0093]

s(α)为弹簧的预拉伸长度,可由刚度调节单元的曲柄连杆机构施加,其表达式为:

[0094][0095]

这里,α0表示刚度调节单元输出杆的初始偏转角度,定义为刚度调节单元曲柄连杆机构滑块位于近端限位点的位置,故弹簧预紧力随偏转角α变化。

[0096]

此外,依据文献,柔性驱动器每个曲柄连杆机构弹簧力作用给输出轴扭矩的等效力臂r

eq

(θ)可表示为:

[0097][0098]

根据刚度的定义,输出轴的扭矩增量与等效转动刚度k

eq

和旋转角增量的关系可表述为:

[0099]

δt=k

eq

·

δθ

ꢀꢀ

(9)

[0100]

设:

[0101][0102]

则对公式(9)求偏导可得:

[0103][0104]

设:

[0105][0106][0107]

那么,等效刚度k

eq

表示为:

[0108][0109]

根据公式(6),当θ∈[0,θ

max

]是有如下结论:

[0110][0111]

θ

max

表示输出轴最大的偏转角度,由于(11)为关于θ的偶函数,可得出当θ∈[-θ

max

,θ

max

],驱动器的刚度随着输出轴的偏转角度的绝对值的增大而增大。同理,输出轴的刚度也会随着弹簧的预拉伸长度l

s,i

的增大而增大。根据公式(6)和公式(7),

[0112]

当α∈[α

min

,α0]

ꢀꢀ

(15)

[0113]

这里,α

min

表示刚度调节单元中滑块位于最远的限位点位置的变形角度。

[0114]

2)刚度范围的重构

[0115]

在本设计中,柔性驱动器的刚度范围取决于4个线性因子,即弹簧的刚度(k

s,i

),和2个非线性因子(f1,f2)。通过改变弹簧的等效平行刚度就能改变柔性驱动器刚度的下限和上限,说明本发明仅需置换弹簧就可改变柔性驱动器的刚度范围,使得柔性驱动器能够适应于不同的工作环境。因此,理论上来看,柔性驱动器的刚度范围可为0至∞。但是,由于材料物理性能的限制,刚度可变柔性驱动器的最大输出刚度约为988nm/rad。

[0116]

驱动器输出固有柔性的输出扭矩的原理如下:

[0117]

柔性侧的钢丝绳由电机和齿轮箱进行驱动,电机和齿轮箱驱动钢丝绳,钢丝绳带动柔性侧驱动输入滑轮转动时,柔性侧驱动输入滑轮带动驱动转盘座一起转动,而第一连接板通过第一滑块在第一线轨上滑动,并在弹簧的作用下,通过连杆a带动空心旋转输出轴输出柔性的扭矩,实现机器人相应关节的动作。

[0118]

驱动器输出较大范围的输出扭矩的原理如下:

[0119]

刚性侧的钢丝绳由电机和齿轮箱进行驱动,电机和齿轮箱驱动钢丝绳,钢丝绳带动刚度调节侧输入滑轮转动时,第二连接板通过第二滑块在第二线轨上滑动,第二连接板通过联动杆带动弹簧拉伸,调节弹簧的拉伸长度,即调节弹簧的预紧力,进而弹簧拉动第二连接板通过第一滑块在第一线轨上滑动,并通过连杆a带动空心旋转输出轴输出较大刚度的扭矩。

[0120]

本发明提出了一种基于曲柄连杆的改变弹簧预紧力的轻型串联弹性驱动器,其刚度调节和柔性部分的曲柄连杆通过弹簧耦合,并共用一个转轴(相当于共用一个曲柄),并且通过刚度调节曲柄连杆机构调节弹簧预载荷,达到连续调节驱动器刚度的作用,使得刚度调节的方式更简单,并且本发明的串联弹性驱动器采用并联的4个弹簧,增大了驱动器输出刚度的范围,扩展了驱动器的使用范围。另外,本发明采用钢丝绳作为驱动器的动力的输入,而无需在驱动器上设置电机、齿轮传动等机构,使得驱动器的结构不仅简单、而且质量更加轻量化,满足了机器人驱动器重量轻的需求。

[0121]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0122]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的

一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1