两轴全线性PCB钻孔机的制作方法

两轴全线性pcb钻孔机

技术领域

1.本发明涉及两轴全线性pcb钻孔机,属于钻床领域,具体的属于pcb钻孔机。

背景技术:

2.pcb称为印制电路板,又称印刷线路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气相互连接的载体。由于它是采用电子印刷术制作的,故被称为“印刷”电路板,印刷电路板上安装元件以及电路板自身的安装都需要在pcb板上进行打孔,pcb钻孔机在进行不同孔位的时候需要不同的钻孔刀具,但目前大多的pcb钻孔机无法自动更换钻孔刀具,需要人工手动更换钻孔刀具,手动更换钻孔刀具效率低,影响生产效率。

3.例如:中国发明专利/实用新型专利(申请号:cn202021820085.5)所公开的“一种pcb钻孔机”,其说明书公开:包括高台,所述高台上设置有电动伸缩杆、第一马达、安装座和钻头,所述第一马达和电动伸缩杆的下部连接,所述第一马达和安装座连接,所述钻头可拆卸安装在安装座上,所述钻头上设有固定棒,所述安装座上设有与固定棒可拆卸安装的更换组件。本实用新型的钻头可拆卸安装在安装座上,能够更换不同规格的钻头,以满足不同孔径的钻孔要求,操作简单方便;钻头上的固定棒和更换组件配合,实现钻头的固定安装和更换,结构简单,有利于降低生产成本,提高效率;通用性高,确保pcb板的钻孔效果;上述专利可以佐证现有技术存在的缺陷。

4.因此我们对此做出改进,提出两轴全线性pcb钻孔机。

技术实现要素:

5.(一)本发明要解决的技术问题是:需要人工手动更换钻孔刀具,手动更换钻孔刀具影响生产效率的问题。

6.(二)技术方案为了实现上述发明目的,本发明提供了两轴全线性pcb钻孔机,包括大理石床身,所述大理石床身顶端的中部设有移动机构,所述大理石床身顶部设有位于移动机构顶部的支撑机构,所述支撑机构的前端设有钻孔机构;所述移动机构包括固定设置于大理石床身顶端的两个一号轨道,所述大理石床身顶端的中部安装有位于两个一号轨道中部的一号平板驱动电机,两个所述一号轨道的顶部均滑动设有两个增高垫,四个所述增高垫顶端的固定设有底座组件,所述底座组件的前端固定设有两个刀库组件;所述支撑机构包括两个固定设置于大理石床身顶端两侧的横梁垫块,两个所述横梁垫块的顶部固定设有大理石横梁,所述大理石横梁的安装有两个二号轨道;所述钻孔机构包括设置于大理石横梁前端的x轴电机固定板,所述大理石横梁前端的中部安装有二号平板驱动电机,所述二号平板驱动电机与x轴电机固定板的后端固定连接,所述x轴电机固定板前端的两侧均安装有分别与两个刀库组件对应的钻轴组件,所述钻轴组件的钻头上安装有压脚杯,所述钻轴组件的一侧安装有机械手。

7.其中,所述底座组件顶部的两侧均设有与两个刀库组件对应的夹持机构,所述大理石床身的前端设有两个分别与两个夹持机构对应的上下料机构。

8.其中,所述夹持机构包括固定安装于底座组件顶部一侧的安装板,所述安装板的两侧设有驱动组件,所述安装板的内部设有联动组件,所述联动组件的后端设有位于安装板内部的夹持组件,所述驱动组件的顶部设有推出组件,所述安装板的前端与刀库组件的后端固定连接,所述安装板的顶部开设有两个弧形槽。

9.其中,所述驱动组件包括分别转动设置于安装板两侧的两个l形板,靠近所述刀库组件的两个l形板相向一侧的中部固定设有位于其中一个弧形槽内部的压杆,远离所述刀库组件的两个l形板相向一侧的中部也固定设有位于另一个弧形槽内部的压杆,两个对应所述l形板相向一侧的端部固定设有位于推出组件内部的转轴,远离所述刀库组件的转轴上固定套设有位于推出组件内部的一号齿轮,远离所述刀库组件的两个l形板相反一侧的前端固定设有二号齿轮,所述二号齿轮上固定套设有u形板,所述u形板内侧前端的底部固定设有若干个与二号齿轮啮合的齿牙,所述u形板的后端固定设置于大理石床身的顶部。

10.其中,所述联动组件包括滑动设置于安装板内部的滑板,所述滑板的顶部固定设有两个分别于两个弧形槽对应的楔形块,所述滑板的前端固定设有若干个位于安装板内部的一号弹簧。

11.其中,所述夹持组件包括固定设置于滑板后端的活动板,所述活动板滑动设置于安装板内部,所述活动板的内部滑动设有c形板,所述c形板的两端均穿过活动板且延伸于活动板的前端,所述c形板的一端设置有斜边,所述c形板另一端的顶部穿插设有一号t形板,所述一号t形板的底部固定设有位于c形板内侧的压板,所述压板的顶部固定设有位于c形板内侧的二号弹簧,所述c形板的底端固定设有位于活动板内部的三号弹簧。

12.其中,所述推出组件包括套设于转轴以及一号齿轮上的推出板,所述推出板顶部的前端转动设有转轮,所述推出板的内部滑动设有与一号齿轮啮合的齿条,所述齿条的后端固定设有位于推出板内部的四号弹簧,所述齿条的顶部的前端与顶部的后端均啮合设有三号齿轮,所述三号齿轮转动设置于推出板的内部,所述三号齿轮的一侧固定设有位于推出板内部的推动板,所述推动板活动设置于推出板的内部,所述推出板的顶部开设有若干个分别位于四个推动板边侧的吸附孔,所述推出板的内部固定设有主导管,所述主导管与若干个吸附孔连通。

13.其中,所述推出板的两侧均开设有两个滑动槽,所述推出板的两侧均设有限位板,所述限位板底部的边侧滑动设置于同一侧的两个滑动槽的内部。

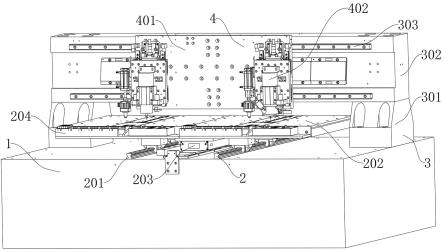

14.其中,所述上下料机构包括安装于大理石床身前端的外壳,所述外壳内部的顶端的四角均安装有驱动轮,同一侧的两个所述驱动轮通过运输带连接,所述外壳内部的前端设有位于运输带底部的滚轮线,所述滚轮线的底部固定设有位于外壳内部的二号t形板,所述二号t形板上固定套设有位于外壳内部的六号弹簧,所述外壳的中部滑动设有位于运输带内侧的异形板,所述异形板顶端的中部固定设有位于两个运输带中部的挡板,所述六号弹簧的两端分别穿过外壳的两侧与二号t形板的两侧固定连接。

15.其中,所述外壳内部的中部固定设有滑竿,所述滑竿上套设有位于外壳内部的托载板,所述滑竿上套设有位于托载板底部的五号弹簧,所述托载板顶部的后端固定设有折叠板,所述折叠板顶部的两侧固定设有安装于外壳顶部的橡胶钩,所述外壳两侧的前端以

及两侧的后端均开设有安装孔。

16.(三)有益效果本发明所提供的两轴全线性pcb钻孔机,其有益效果是:1.通过设置的移动机构以及钻孔机构,移动机构中的刀库组件可以存放各种钻孔刀具,并将更换下来的钻孔刀具进行检测,当钻孔刀具磨损严重时,会提示工作人员进行更换,在每次钻孔前,钻孔机构中的机械手会在刀库组件中挑选钻孔刀具,放置在到库组件一侧的安装区,然后钻头将钻孔刀具安装上去进行钻孔,实现了自动更换钻孔刀具,解决了现有技术中需要人工手动更换钻孔刀具,手动更换钻孔刀具影响生产效率的问题;2.通过设置的移动机构以及夹持机构,当pcb板钻好孔后,移动机构带动夹持机构向前移,夹持机构中的驱动组件会通过联动组件带动夹持组件解除对pcb板的固定,移动机构带动夹持机构向前移时,驱动组件会带动推出组件升起,同时推出组件中的推动板会将pcb板从推出组件上抬起并向前推出至转轮上,实现了将钻好孔的pcb板弹出,解决了现有技术中需要手动取出pcb板的问题;3.通过设置的移动机构以及夹持机构,移动机构带动夹持机构向前移时,夹持机构中的推出组件以及两个限位板均会被推起,从而使pcb板被运输至推出组件上,限位板可以限制pcb板的位置,然后移动机构带动夹持机构向后移,推出组件降下,夹持机构中的驱动组件通过联动组件带动夹持组件将推出组件上的pcb板,同时推出组件中的吸附孔可以将pcb板吸附在推出组件上,实现了自动固定pcb板,解决了现有技术中需要手动固定pcb板的问题;4.通过设置的夹持机构以及上下料机构,当夹持机构中的推出组件将pcb板推出的同时,推出组件也会被推动至上下料机构的后端,使上下料机构中的运输带的底部覆盖至被推出的pcb板上,运输带与转轮带动pcb板通过滚轮线运输至托载板上,折叠板会防止pcb板被运输带运输至外壳外,托载板会因为pcb板数量的增加使托载板下降,实现了自动出料并将其堆叠起来,解决了现有技术中需要手动取出pcb板的问题;5.通过设置的夹持机构以及上下料机构,当上下料机构中的运输带与转轮带动加工好的pcb板运输至滚轮线上时,运输带与pcb板会将滚轮线下压,滚轮线底部的二号t形板会带动异形板以及顶部的挡板下降,解除对运输带顶部待加工pcb板的拦截,使待加工pcb板通过运输带运输至推出组件上,pcb板通过滚轮线后,六号弹簧会通过二号t形板会带动滚轮线、异形板以及顶部的挡板上升,挡板可以将后续的待加工pcb板拦截住,实现了出料的同时进行上料,解决了现有技术中需要手动更换pcb板的问题;6.通过设置的上下料机构,当托载板上的pcb板堆垛完成后,可以将四个驱动轮配合四个安装孔安装在外壳的底部,可以当做小推车使用,当需要将托载板上堆叠好的pcb板取出时,将折叠板从外壳顶部取下,就可以将堆叠好的pcb板取出,当堆叠好的pcb板取出后,托载板会通过五号弹簧的弹力上升,再将折叠板安装至外壳顶部,方便下次使用,实现了变成小推车转运pcb板,解决了现有技术中需要小推车转运堆叠好的pcb板的问题。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本

发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1为本技术提供的两轴全线性pcb钻孔机的结构示意图;图2为本技术提供的两轴全线性pcb钻孔机中钻孔机构的俯视结构示意图;图3为本技术提供的两轴全线性pcb钻孔机中钻孔机构的正视结构示意图;图4为本技术提供的两轴全线性pcb钻孔机中移动机构俯视的部分结构示意图;图5为本技术提供的两轴全线性pcb钻孔机中移动机构俯视的部分结构示意图;图6为本技术提供的两轴全线性pcb钻孔机中移动机构的正视结构示意图;图7为本技术提供的两轴全线性pcb钻孔机中夹持机构的结构示意图;图8为本技术提供的两轴全线性pcb钻孔机中上下料机构的剖面结构示意图;图9为本技术提供的两轴全线性pcb钻孔机中夹持机构的剖面结构示意图;图10为本技术提供的两轴全线性pcb钻孔机中夹持机构的结构示意图;图11为本技术提供的两轴全线性pcb钻孔机中夹持组件的结构示意图;图12为本技术提供的两轴全线性pcb钻孔机中驱动组件的结构示意图;图13为本技术提供的两轴全线性pcb钻孔机中推出组件的结构示意图;图14为本技术提供的两轴全线性pcb钻孔机中推出组件的剖面结构示意图;图15为本技术提供的两轴全线性pcb钻孔机中上下料机构的结构示意图;图16为本技术提供的两轴全线性pcb钻孔机中上下料机构的部分结构示意图。

19.1、大理石床身;2、移动机构;201、一号轨道;202、底座组件;203、一号平板驱动电机;204、刀库组件;205、增高垫;3、支撑机构;301、横梁垫块;302、大理石横梁;303、二号轨道;4、钻孔机构;401、x轴电机固定板;402、钻轴组件;403、二号平板驱动电机;404、压脚杯;5、夹持机构;501、安装板;502、驱动组件;5021、l形板;5022、压杆;5023、转轴;5024、一号齿轮;5025、二号齿轮;5026、u形板;5027、齿牙;503、联动组件;5031、滑板;5032、楔形块;5033、一号弹簧;504、夹持组件;5041、活动板;5042、c形板;5043、一号t形板;5044、二号弹簧;5045、压板;5046、三号弹簧;505、推出组件;5051、推出板;5052、转轮;5053、吸附孔;5054、主导管;5055、三号齿轮;5056、推动板;5057、齿条;5058、滑动槽;5059、四号弹簧;506、限位板;507、弧形槽;6、上下料机构;601、外壳;602、驱动轮;603、滑竿;604、托载板;605、五号弹簧;606、滚轮线;607、二号t形板;608、六号弹簧;609、异形板;610、挡板;611、安装孔;612、折叠板。

具体实施方式

20.下面结合说明书附图和实施例,对本发明的具体实施方式做进一步详细描述。以下实施例仅用于说明本发明,但不能用来限制本发明的范围。

21.实施例1:如图1、图2、图3、图4、图5、图6、图7和图8所示,本实施方式提出两轴全线性pcb钻

孔机,包括大理石床身1,大理石床身1顶端的中部设有移动机构2,大理石床身1顶部设有位于移动机构2顶部的支撑机构3,支撑机构3的前端设有钻孔机构4;移动机构2包括固定设置于大理石床身1顶端的两个一号轨道201,大理石床身1顶端的中部安装有位于两个一号轨道201中部的一号平板驱动电机203,一号平板驱动电机203带动移动机构2前后移动,两个一号轨道201的顶部均滑动设有两个增高垫205,四个增高垫205顶端的固定设有底座组件202,底座组件202的前端固定设有两个刀库组件204,刀库组件204用于存放各种型号的钻孔刀具,并将更换下来的钻孔刀具进行检测,当钻孔刀具磨损严重时,会提示工作人员进行更换;支撑机构3包括两个固定设置于大理石床身1顶端两侧的横梁垫块301,两个横梁垫块301的顶部固定设有大理石横梁302,大理石横梁302的安装有两个二号轨道303,支撑机构3用于支撑安装钻孔机构4;钻孔机构4包括设置于大理石横梁302前端的x轴电机固定板401,大理石横梁302前端的中部安装有二号平板驱动电机403,二号平板驱动电机403带动钻孔机构4左右移动,二号平板驱动电机403与x轴电机固定板401的后端固定连接,x轴电机固定板401前端的两侧均安装有分别与两个刀库组件204对应的钻轴组件402,钻轴组件402可以自动安装钻孔刀具,还用于给pcb板钻孔,钻轴组件402的钻头上安装有压脚杯404,压脚杯404用于压紧pcb板材并且通过吸尘管对加工时产生的废屑进行清理,钻轴组件402的一侧安装有机械手,机械手用于在pcb板材加工过程中自动取还钻孔刀具。

22.实施例2:下面结合具体的工作方式对实施例1中的方案进行进一步的介绍,详见下文描述:如图5、图7、图8、图9和图11所示,作为优选的实施方式,在上述方式的基础上,进一步的,底座组件202顶部的两侧均设有与两个刀库组件204对应的夹持机构5,夹持机构5包括固定安装于底座组件202顶部一侧的安装板501,安装板501的两侧设有驱动组件502,安装板501的内部设有联动组件503,联动组件503的后端设有位于安装板501内部的夹持组件504,驱动组件502的顶部设有推出组件505,移动机构2移动时,驱动组件502会通过联动组件503带动夹持组件504同步运动,同时,驱动组件502还会带动推出组件505以及推动板5056同步运动,安装板501的前端与刀库组件204的后端固定连接,安装板501的顶部开设有两个弧形槽507,弧形槽507用于驱动组件502带动联动组件503运动。

23.如图7、图8、图9、图10、图11、图12、图13和图14所示,作为优选的实施方式,在上述方式的基础上,进一步的,驱动组件502包括分别转动设置于安装板501两侧的两个l形板5021,l形板5021可以带动推出组件505升起或下降,靠近刀库组件204的两个l形板5021相向一侧的中部固定设有位于其中一个弧形槽507内部的压杆5022,远离刀库组件204的两个l形板5021相向一侧的中部也固定设有位于另一个弧形槽507内部的压杆5022,压杆5022用于带动联动组件503运动,两个对应l形板5021相向一侧的端部固定设有位于推出组件505内部的转轴5023,远离刀库组件204的转轴5023上固定套设有位于推出组件505内部的一号齿轮5024,一号齿轮5024用于带动推出组件505内部结构运动,远离刀库组件204的两个l形板5021相反一侧的前端固定设有二号齿轮5025,二号齿轮5025上固定套设有u形板5026,u形板5026内侧前端的底部固定设有若干个与二号齿轮5025啮合的齿牙5027,u形板5026的后端固定设置于大理石床身1的顶部,移动机构2带动夹持机构5向前移,齿牙5027会带动二

号齿轮5025以及l形板5021转动,使压杆5022解除对联动组件503的限制,l形板5021会带动推出组件505抬起,同时,推出组件505抬起会使夹持组件504解除对pcb板的固定;联动组件503包括滑动设置于安装板501内部的滑板5031,滑板5031的顶部固定设有两个分别于两个弧形槽507对应的楔形块5032,压杆5022挤压楔形块5032会带动滑板5031向前移动,滑板5031的前端固定设有若干个位于安装板501内部的一号弹簧5033,压杆5022解除对楔形块5032的限制时,一号弹簧5033会使滑板5031复位;夹持组件504包括固定设置于滑板5031后端的活动板5041,活动板5041滑动设置于安装板501内部,活动板5041的内部滑动设有c形板5042,c形板5042的两端均穿过活动板5041且延伸于活动板5041的前端,c形板5042的一端设置有斜边,压杆5022挤压楔形块5032会带动滑板5031向前移动,从而使夹持组件504向前移动,会使推出组件505与斜边接触,夹持组件504向前移动的进程会使c形板5042逐步下降,从而起到固定pcb板的作用,c形板5042另一端的顶部穿插设有一号t形板5043,一号t形板5043的底部固定设有位于c形板5042内侧的压板5045,压板5045的顶部固定设有位于c形板5042内侧的二号弹簧5044,二号弹簧5044可以避免压板5045对pcb板的压力过大,导致pcb板出现损坏,c形板5042的底端固定设有位于活动板5041内部的三号弹簧5046,推出组件505不与斜边接触时,三号弹簧5046会使c形板5042复位;推出组件505包括套设于转轴5023以及一号齿轮5024上的推出板5051,推出板5051顶部的前端转动设有转轮5052,推出板5051的内部滑动设有与一号齿轮5024啮合的齿条5057,齿条5057的后端固定设有位于推出板5051内部的四号弹簧5059,齿条5057的顶部的前端与顶部的后端均啮合设有三号齿轮5055,三号齿轮5055转动设置于推出板5051的内部,三号齿轮5055的一侧固定设有位于推出板5051内部的推动板5056,推动板5056活动设置于推出板5051的内部,移动机构2带动夹持机构5向前移,齿牙5027会带动二号齿轮5025以及l形板5021转动,l形板5021转动会通过一号齿轮5024与齿条5057配合带动三号齿轮5055及其以上结构运动,推出板5051会将pcb板从推出组件505上抬起并向前推出至转轮5052上,推出板5051的顶部开设有若干个分别位于四个推动板5056边侧的吸附孔5053,推出板5051的内部固定设有主导管5054,主导管5054与若干个吸附孔5053连通,吸附孔5053可以将pcb板吸附在推出组件505上;推出板5051的两侧均开设有两个滑动槽5058,推出板5051的两侧均设有限位板506,限位板506底部的边侧滑动设置于同一侧的两个滑动槽5058的内部,移动机构2带动夹持机构5向前移,齿牙5027会带动二号齿轮5025以及l形板5021转动,限位板506会被l形板5021顶起,起到限位作用。

24.实施例3:下面结合具体的工作方式对实施例1和实施例2中的方案进行进一步的介绍,详见下文描述:如图7、图8、图15和图16所示,作为优选的实施方式,在上述方式的基础上,进一步的,大理石床身1的前端设有两个分别与两个夹持机构5对应的上下料机构6,上下料机构6包括安装于大理石床身1前端的外壳601,外壳601内部的顶端的四角均安装有驱动轮602,同一侧的两个驱动轮602通过运输带连接,外壳601内部的前端设有位于运输带底部的滚轮线606,滚轮线606的底部固定设有位于外壳601内部的二号t形板607,二号t形板607上固定

套设有位于外壳601内部的六号弹簧608,外壳601的中部滑动设有位于运输带内侧的异形板609,异形板609顶端的中部固定设有位于两个运输带中部的挡板610,六号弹簧608的两端分别穿过外壳601的两侧与二号t形板607的两侧固定连接,当上下料机构6中的运输带与转轮5052带动加工好的pcb板运输至滚轮线606上时,运输带与pcb板会将滚轮线606下压,滚轮线606底部的二号t形板607会带动异形板609以及顶部的挡板610下降,解除对运输带顶部待加工pcb板的拦截,使待加工pcb板通过运输带运输至推出组件505上,pcb板通过滚轮线606后,六号弹簧608会通过二号t形板607会带动滚轮线606、异形板609以及顶部的挡板610上升,挡板610可以将后续的待加工pcb板拦截住,外壳601内部的中部固定设有滑竿603,滑竿603上套设有位于外壳601内部的托载板604,滑竿603上套设有位于托载板604底部的五号弹簧605,托载板604顶部的后端固定设有折叠板612,折叠板612顶部的两侧固定设有安装于外壳601顶部的橡胶钩,运输带与转轮5052带动pcb板通过滚轮线606运输至托载板604上,折叠板612会防止pcb板被运输带运输至外壳601外,外壳601两侧的前端以及两侧的后端均开设有安装孔611,将四个驱动轮602配合四个安装孔611安装在外壳601的底部,可以当做小推车使用。

25.实施例4:下面结合具体的工作方式对实施例1、实施例2和实施例3中的方案进行进一步的介绍,详见下文描述:具体的,本两轴全线性pcb钻孔机在工作时/使用时:移动机构2中的刀库组件204可以存放各种钻孔刀具,并将更换下来的钻孔刀具进行检测,当钻孔刀具磨损严重时,会提示工作人员进行更换,在每次钻孔前,钻孔机构4中的机械手会在刀库组件204中挑选钻孔刀具,放置在到库组件一侧的安装区,然后钻头将钻孔刀具安装上去进行钻孔,实现了自动更换钻孔刀具,解决了现有技术中需要人工手动更换钻孔刀具;当pcb板钻好孔后,移动机构2带动夹持机构5向前移,夹持机构5中的驱动组件502会通过联动组件503带动夹持组件504解除对pcb板的固定,移动机构2带动夹持机构5向前移时,驱动组件502会带动推出组件505升起,同时推出组件505中的推动板5056会将pcb板从推出组件505上抬起并向前推出至转轮5052上,实现了将钻好孔的pcb板弹出;移动机构2带动夹持机构5向前移时,夹持机构5中的推出组件505以及两个限位板506均会被推起,从而使pcb板被运输至推出组件505上,限位板506可以限制pcb板的位置,然后移动机构2带动夹持机构5向后移,推出组件505降下,夹持机构5中的驱动组件502通过联动组件503带动夹持组件504将推出组件505上的pcb板,同时推出组件505中的吸附孔5053可以将pcb板吸附在推出组件505上,实现了自动固定pcb板;当夹持机构5中的推出组件505将pcb板推出的同时,推出组件505也会被推动至上下料机构6的后端,使上下料机构6中的运输带的底部覆盖至被推出的pcb板上,运输带与转轮5052带动pcb板通过滚轮线606运输至托载板604上,折叠板612会防止pcb板被运输带运输至外壳601外,托载板604会因为pcb板数量的增加使托载板604下降,实现了自动出料并将其堆叠起来;当上下料机构6中的运输带与转轮5052带动加工好的pcb板运输至滚轮线606上时,运输带与pcb板会将滚轮线606下压,滚轮线606底部的二号t形板607会带动异形板609

以及顶部的挡板610下降,解除对运输带顶部待加工pcb板的拦截,使待加工pcb板通过运输带运输至推出组件505上,pcb板通过滚轮线606后,六号弹簧608会通过二号t形板607会带动滚轮线606、异形板609以及顶部的挡板610上升,挡板610可以将后续的待加工pcb板拦截住,实现了出料的同时进行上料;当托载板604上的pcb板堆垛完成后,可以将四个驱动轮602配合四个安装孔611安装在外壳601的底部,可以当做小推车使用,当需要将托载板604上堆叠好的pcb板取出时,将折叠板612从外壳601顶部取下,就可以将堆叠好的pcb板取出,当堆叠好的pcb板取出后,托载板604会通过五号弹簧605的弹力上升,再将折叠板612安装至外壳601顶部,方便下次使用,实现了变成小推车转运pcb板。

26.以上实施方式仅用于说明本发明,而非对本发明的限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行各种组合、修改或者等同替换,都不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1