一种基于云平台的机器人关节综合性能测试方法

1.本发明涉及一种基于云平台的机器人关节综合性能测试方法,属于精密传动系统测试技术与装备领域。

背景技术:

2.机器人是集机械电子工程、计算机、自动控制等交叉学科为一体的前沿性技术,代表了机电一体化的最高成就。因此对机器人关节的表征、测试和评价也成为当前科学研究的热点。关节是机器人执行姿态变换的关键部件,其性能对机器人关节的整机性能和可靠性起决定性作用。关节主要由传动、控制和传感三部分组成,其中传动部分由电机、减速器和结构件组成,控制部分由驱动模块及控制通信模块组成,传感器部分使用了关节输出位置传感器和电机位置传感器。

3.传动误差、回差是表征机器人关节传动精度的关键指标。其中,传动误差是指:对应伺服电机任意转角,关节的实际输出角度与理论角度之间的差值。回差是:指输入轴运动方向改变时,输出轴在转角上的滞后量。机器人关节需要频繁做往复运动,由于回差的存在,会导致输入轴与输出轴在短时间内失去联系,造成输出的突然中断。传动误差和回差的存在都会造成运动传递关系的非线性,会对整个系统的重复定位精度、动态性能及寿命产生严重影响,因此对关节回差以及传动误差的控制是提高机器人性能的基础。除此之外,机器人关节的转矩、转速、以及电参数等性能参数的测试对其也有十分重要的影响。这些性能参数反应了机器人关节在工作状态下电流、转速、功率、效率与转矩之间的关系,通过分析这个关系能够找到机器人关节的最佳工作区域,使机器人关节的性能得到更好的发挥。

4.机器人关节测试的传统方式是单台测试仪器或设备的控制模式,关节的测试信息仅存在于对其进行测试的测试设备上,这种模式导致关节测试数据共享效率低,信息安全风险高,数据分析不及时等问题。为解决以上问题,需要找到一种能够实现测试数据实时共享并分析的机器人关节综合性能测试的方法。

技术实现要素:

5.本发明依托物联网、云计算、传感器等新一代信息技术,提出一种基于云平台的机器人关节综合性能测试方法,该方法的架构合理,能够实现机器人关节在线测试,测试数据实时共享并分析,远程监控等功能,具有安全性能高,测试数据可视化等优点。

6.本发明是一种机器人关节综合性能的测试云平台,采用分层的体系架构,从下至上分为信息感知层、设备接入层、数据处理层、应用服务层,云平台架构如图3所示。

7.信息感知层主要负责关节测试信息的采集,是云平台中最基础、最核心的部分。信息感知层通过扭矩传感器、圆光栅和位置编码器等传感器实时采集关节的位置信息。

8.设备接入层主要负责信息感知层中设备的接入与管理。通过移动网络(4g),接入层接受信息感知层的连接请求,建立连接后信息感知层的数据才能上传。

9.数据处理层负责将上传的关节测试数据和web平台的数据进行处理。数据处理层

的功能包括三个方面。一是数据存储功能,主要负责存储信息感知层上传的关节测试数据以及web平台的用户信息数据。二是数据分析功能,对存储的关节测试数据按传动误差与回差的计算规则进行处理,并将处理后的结果进行存储。三是数据整合功能,对测试数据进行统计,数据格式统一。

10.应用服务层提供web服务与api接口,同时为用户提供不同的应用服务,包括关节web应用、关节应用app。web服务采用ssm(spring+springmvc+mybatis)框架开发,使云平台具有良好的可扩展性和可维护性。关节web应用主要包括数据实时显示、数据管理、用户管理等功能。

11.云平台系统结构如图4所示。

12.具体测试流程如图5所示:用户登录web平台,创建关节产品,通过代理服务器发送指令给机器人关节,使机器人关节进行在线测试。通过关节中的位置编码器1与位置编码器2实时采集输入端与输出端的位置信息,将采集到的信息上传至web平台,进行处理与存储。收到采集到的数据后,按照公式(1)(2)分别计算出机器人关节的传动误差与回差,并绘制对应曲线。同时web平台可根据标准对传动误差曲线与回差曲线进行评定,给出测量结果。根据需要,用户可对测量结果进行下载。

13.基于上述云平台进行的机器人关节综合性能的测试方法,包括传动误差测试方法、回差的测试方法以及性能参数测试方法;

14.上述传动误差测试方法根据对精密减速器传动误差的定义,传动误差的计算公式如数学表达式(1)。

[0015][0016]

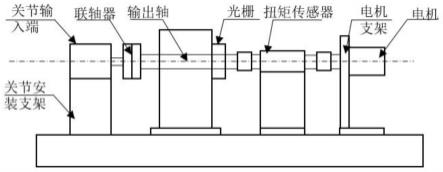

图1为机器人关节综合性能测试台的简图。

[0017]

在测试过程中,机器人关节被当成黑盒处理,由用户通过客户端发出开始测试命令,控制测试设备开始测试。由测试台的圆光栅获得输出端的角度θ

out

,关节电机端的位置编码器获得输入端的角度θ

in

,根据传动误差计算公式求得机器人关节的传动误差te,在web网页上对测试数据及分析传动误差的结果进行显示。

[0018]

上述回差的测试方法中,机器人关节的回差测试根据测试原理的不同分为静态测试与动态测试。静态测试是指在静止的状态下,用户通过web页面,向服务器发送命令,控制输入轴运动方向发生改变,测出输出轴在转角上的滞后量。对关节静态回差的测试采用滞回曲线法,通过对关节的一端进行锁紧,另一端加载至额定转矩,然后梯度卸载;再做反向梯度加载、卸载,实时采集转矩和扭转角度信息,绘制滞回曲线,显示在云平台的web页面。

[0019]

回差的动态测量方法实为双向传动误差法。用户通过云平台的web页面,发出测量命令,对应测试设备进行测试。回差的动态测量要求测出关节正向传动误差tez(θ),然后在相同条件下测出关节反向传动误差tef(θ),二者之差即为动态回差,如数学表达式(2)。

[0020]

δ(θ)=tef(θ)-tez(θ)(2)

[0021]

上述性能参数测试方法中,用户通过云平台,发送命令给关节的驱动控制系统,关节的驱动控制模块驱动关节以最高的转速转动,输出端的电机扭矩值以梯度加载方式,从零加载到舵机堵转。与此同时,由测试设备的传感器实时采集输出端的转矩、转速,电功率测试系统实时采集机器人关节的电压、电流信号,采集的数据实时上传到云平台服务器进

行处理,处理后的数据在web页面进行显示。

[0022]

典型的机器人关节如图2所示,它是由直流无刷电机,减速器和多种传感器共同组成。其中关节的输入端(电机)和输出端(减速器输出端)都安装有位置编码器,因此可以获得关节输入端与输出端的位置信息,根据计算公式(1)(2)计算出机器人关节的传动误差与回差。性能参数通过机器人关节测试设备的传感器机型采集。

[0023]

由于对关节测试的结果需要人工进行汇总并分析,无法实现在线测试以及测试数据的实时分析与远程的监控。本方案依托物联网、云计算、大数据等技术,通过网络实现关节的在线测试与数据的实时分析显示。

[0024]

有益效果:

[0025]

与现有技术相比,本发明提供了一种基于云平台的机器人关节综合性能测试方法,具备以下有益效果:

[0026]

1)通过搭建机器人综合性能测试云平台,实现了关节的在线测试,同时将关节测试信息在线数据获取传送、数据管理存储、用户应用服务整合为一体,优化了机器人关节的测试流程,实现了智能化、自动化。

[0027]

2)本发明解决了无法在不破化关节结构的情况下进行综合性能测试的困难,并且使测试结果更接近关节的实际工作状态。

[0028]

3)利用该方法能够实现多种关节综合性能的测试,是建立面向机器人关节的全局质量评价体系迈出的关键一步。

附图说明

[0029]

图1为典型的机器人综合性能测试设备。

[0030]

图2为典型的机器人关节示意图

[0031]

图3为机器人关节综合性能测试方法云架构示意图

[0032]

图4为机器人关节云平台系统结构

[0033]

图5为机器人关节云测试流程示意图

具体实施方式

[0034]

下面结合附图对本发明进行进一步说明:

[0035]

本发明提出了一种基于云平台的机器关节综合性能测试方法,该方法依托于物联网、云计算、传感器等新一代信息技术,实现了机器人关节综合性能的在线测试,测试数据实时共享并分析,远程监控等功能。典型的机器人关节示意图如图2所示,关节测试云架构示意图如图3,关节云测试流程示意图如图4。

[0036]

具体测试过程如下:

[0037]

用户登录web平台,创建关节产品,通过代理服务器发送指令给机器人关节,使机器人关节进行在线测试。通过关节中的位置编码器1与位置编码器2实时采集输入端与输出端的位置信息,将采集到的信息上传至web平台,进行处理与存储。收到采集到的数据后,按照公式(1)(2)分别计算出机器人关节的传动误差与回差,并绘制对应曲线。同时web平台可根据标准对传动误差曲线与回差曲线进行评定,给出测量结果。根据需要,用户可对测量结果进行下载。

[0038]

按照上述实例,便可很好的实施本发明对机器人关节进行综合性能的测试,基于测试方法的前提下,为解决同样的技术问题,即使在本发明上做一些无实质性的改动或润色,所采取的技术方案的实质仍与本发明一样,故其也应当在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1