一种基于轨迹分割的分段DMP机器人磨抛技能学习方法

一种基于轨迹分割的分段dmp机器人磨抛技能学习方法

技术领域

1.本发明属于磨抛加工相关技术领域,更具体地,涉及一种基于轨迹分割的分段dmp机器人磨抛技能学习方法。

背景技术:

2.目前,机器人能够显著提高工业制造的生产效率,但是在非结构化的环境中,很难得到精确环境的工件几何模型,这对精确的机器人编程是一个很大的挑战,而演示学习通过示教的方式进行任务学习,可以提高机器人编程效率,降低对专业人员的技术要求,减少手动编程的难度。在对机器人示教过程中,操作者通过拖动机器人末端运动并记录末端任务轨迹。为了减少轨迹的数据量并具有泛化能力,采用动态运动基元来学习演示学习轨迹,其计算效率高。在给定系统的初始状态、目标状态和示教轨迹后,可以通过微分方程来求解机器人的运动轨迹,用来复现机器人的运动轨迹和泛化。而采用弧长-概率运动基元对磨削阶段的接触力进行建模,可以将接触力的时间分量投影到空间域中的运动轨迹上,使力规划在不同场景下的进行速度缩放任务。

3.目前,cn113043251a中公开了一种机器人示教再现轨迹学习方法,其借鉴虚拟夹具方法和高斯核函数,对示教轨迹中少数个型值点位置建立虚拟点吸引力势场函数,并通过反馈耦合在标准位置动态运动基元转换系统函数中。但是该方法对于具有突变或者形状变化较大的轨迹,学习的效果并不好,需要根据轨迹的特征进行轨迹分割处理后才能较好的复现轨迹。而且该方法只考虑了轨迹的学习,并没有考虑接触任务中接触力的学习。

技术实现要素:

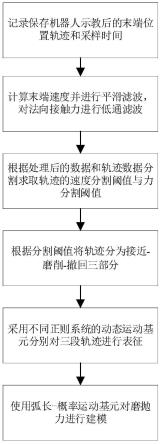

4.针对现有技术的以上缺陷或改进需求,本发明提供了一种基于轨迹分割的分段dmp机器人磨抛技能学习方法,解决磨抛示教任务中同时进行磨抛轨迹和力技能的学习问题。为实现上述目的,按照本发明,提供了一种基于轨迹分割的分段dmp机器人磨抛技能学习方法,该方法包括下列步骤:

5.s1拖动机器人末端沿预设轨迹进行磨削示教,采集磨削过程中机器人末端每个采样点对应的位姿和法向力,形成位姿数据集和法向力数据集,利用所述位姿数据集计算磨削过程中每个采样点对应的合速度,形成合速度数据集;

6.s2基于所述法向力数据和合速度数据集,分别构建法向力分割阈值和速度分割阈值的关系式,以此计算获得法向力分割阈值和速度分割阈值,构建轨迹分割条件,遍历所有采样点,以此将机器人末端的运动轨迹分成接近-磨削-撤回三个阶段;

7.s3分别对所述三个阶段的运动轨迹进行学习,使用不同正则系统进行建模;对于所述磨削阶段,使用弧长-概率运动基元建立磨削阶段的磨抛力模型,以此实现机器人磨抛技能学习过程。

8.进一步优选地,在步骤s1中,所述合速度按照下列关系式计算:

9.10.其中,vi表示磨盘在世界坐标系下第i点的合速度,v

x,i

,v

y,i

,v

z,i

分别表示磨盘末端在世界坐标系下的x轴、y轴、z轴方向上第i点的速度。

11.进一步优选地,在步骤s1中,在计算获得所述合速度之后,还需对数据采用均值滤波处理,使得获得的合速度数据集更加光顺。

12.进一步优选地,在步骤s2中,所述法向力分割阈值按照下列关系式进行计算:

[0013][0014]

其中,f

*

表示接触力分割阈值,i表示轨迹数据的第i点,n是轨迹数据点的总数,fi表示第i点滤波后得到的法向力。

[0015]

进一步优选地,在计算所述法向力分割阈值之前,还需对所述法向力数据集进行一阶低通滤波处理。

[0016]

进一步优选地,在步骤s2中,所述速度分割阈值按照下列关系式进行计算:

[0017][0018]

其中,n是采样点的总数,σ(v)表示末端速度的标准差,v

*

表示速度分割阈值,vi是第i个采样点的速度。

[0019]

进一步优选地,在步骤s2中,所述轨迹分割条件按照下列进行:从前向后遍历整条轨迹采集的数据点,满足接触力大于力阈值并且速度小于速度阈值的第一个数据点即接触点,从后向前遍历整条轨迹采集的数据点,满足接触力大于阈值并且速度小于阈值的第一个数据点即分离点。

[0020]

进一步优选地,在步骤s2中,所述轨迹分割的结果按照下列进行:

[0021]

pc,ps∈{p|(f

p

>f

*

)∩(v

p

<v

*

)}

[0022]

其中,pc表示机器人末端和工件初次接触的数据点,ps表示机器人末端与工件分离的数据点,p表示各轨迹数据点,f

*

表示力分割阈值,v

*

表示速度分割阈值,f

p

表示机器人末端的接触力,v

p

表示机器人末端的速度。

[0023]

进一步优选地,在步骤s3中,所述每个阶段的dmp正则系统按照下列进行:

[0024]

接近阶段的正则系统为:

[0025][0026]

磨削阶段的正则系统为:

[0027][0028]

撤回阶段的正则系统为:

[0029][0030]

其中,αc是幂函数正则系统的常数,αs是线性正则系统的常数,αr是指数正则系统的常数,s是系统状态量,τ是时域缩放因子,用于指定演示速度曲线的非线性变化,以适应磨抛策略。

[0031]

进一步优选的,在步骤s3中,所述磨抛力在空间的分布关系为:

[0032]

通过将轨迹弧长引入力的概率运动基元的正则系统中,将磨削阶段的接触力的时间分量投影到空间域中的运动轨迹上。

[0033][0034][0035][0036]

其中,sf是与预设轨迹时域演化相关的正则系统,轨迹p是上述dmp轨迹建模的结果,x(t)是时间演变下的位置轨迹的弧长,l是整个轨迹在[0,t]时间内的空间长度。

[0037]

进一步优选地,在步骤s3中,所述磨抛力模型按照下列进行:

[0038]fgz

=λ(φ

t

ω+εf)

[0039]

p(f

gz

|ω)=π

t

n(f

gz

|λ

·

φ

t

ω,λ

·

σf)

[0040]

εf~n(0,σf)

[0041][0042]

其中,f

gz

表示gmm模型构建后的力,由k个基函数组成的基矩阵,ω为权重系数,σf是接触力的方差,λ是力缩放因子,结合gmm的al-promp方法提取磨抛任务的接触力分布特征,并将时域中的接触力变化特征投影到位置轨迹。

[0043]

总体而言,通过本发明所构思的以上技术方案与现有技术相比,具备下列有益效果:

[0044]

1.本发明通过dmp对磨削示教各阶段轨迹进行学习,用少量的参数来建模示教的轨迹,通过这些参数能够快速地复现示教轨迹,还能在复现示教轨迹时增加一些任务参数来泛化和改变原始轨迹;

[0045]

2.本发明通过轨迹数据和力数据示教轨迹的不同阶段进行分割,缩短计算时间,提高轨迹分割的效率;

[0046]

3.本发明通过使用al-promp提取磨抛力的分布特征,其时间缩放因子和力缩放因子使力规划在不同场景下的速度缩放任务和磨抛任务中具有更好的鲁棒性。

附图说明

[0047]

图1是按照本发明的优选实施例所构建的一种基于轨迹分割的分段dmp机器人磨抛技能学习方法的流程图;

[0048]

图2是机器人拖动示教的原始轨迹;

[0049]

图3(a)是按照本发明的优选实施例所计算得到的机器人力分割的阈值图;

[0050]

图3(b)是按照本发明的优选实施例所计算得到的机器人速度分割的阈值图;

[0051]

图4是按照本发明的优选实例的磨削过程分段的示意图;

[0052]

图5是按照本发明的优选实施例所得到的原始轨迹分割后的结果;

[0053]

图6是按照本发明的优选实施例所构建的dmp种不同正则系统的表示,其中,(a)线性正则系统,(b)幂函数正则系统,(c)指数正则系统;

[0054]

图7是按照本发明的优选实施例所构建的泛化后的轨迹学习结果;

[0055]

图8是按照本发明的优选实施例所构建的磨抛力模型的构建结果。

具体实施方式

[0056]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图及实施例,对本发明实施方式作进一步地描述。应当理解,此处所描述的具体实施例仅仅解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0057]

如图1所示,一种基于轨迹分割的分段dmp机器人磨抛技能学习方法,具体包括如下步骤:

[0058]

(a)如图2所示,获取机器人磨抛示教的轨迹数据,提取所需要的力数据,位姿数据分别构成集合。

[0059]

(b)通过中心差分的方法计算机器人末端的速度,然后使用滑动均值滤波对速度进行平滑处理。

[0060]

(c)如图3(a)和图3(b)所示,对机器人末端接触力进行低通滤波后,分别计算接触力的分割阈值和速度的分割阈值。

[0061]

(d)如图4所示,拟将示教轨迹分为三个部分,根据得到的力的分割阈值和速度的分割阈值,满足相应的条件将示教轨迹分割成接近-磨削-撤回三个部分,结果如图5所示。

[0062]

(e)如图6所示,使用不同正则系统的dmp,分别对三段示教轨迹进行学习,轨迹学习的结果如图7所示。

[0063]

(f)使用弧长-概率运动基元建立磨削阶段的磨抛力模型,其结果如图8所示。

[0064]

优选地,在步骤(a)中,需要获取ur机器人的标准dh模型,根据连杆间的关系建立机器人的坐标系。然后拖动机器人末端进行磨削示教,操作者用手握住带有磨抛工具的机器人末端,沿着未知几何模型的工件表面运动,采用50hz的频率采集磨削过程中的笛卡尔空间的位姿数据和法向力数据n表示磨削过程中采集到点的个数pxi,pyi,pzi分别表示x轴,y轴,z轴方向上第i点的位置数据,qxi,qyi,qzi,qwi表示四元数表示的方向数据。根据采集到的数据构建集合,以便后续数据处理。

[0065]

优选地,在步骤(b)中,根据得到的位置数据通过中心差分的方法计算整条轨迹的速度,得到末端的合速度,vi表示磨盘在世界坐标系下第i点的合速度,v

x,i

,v

y,i

,v

z,i

分别表示磨盘末端在世界坐标系下的x轴、y轴、z轴方向上第i点的速度。采用均值滤波进行末端合速度的平滑,得到更加光顺的数据。

[0066]

优选地,在步骤(c)中,采用一阶低通滤波器对力数据进行平滑,计算式如下:

[0067][0068]

其中f

i-1

表示第i-1点滤波后得到的法向力,表示第i点实际测量得到的力,fi表示第i点滤波后得到的力,α为滤波系数,α∈(0,1)。在对测量的接触力进行滤波后,使用法

向接触力的平均值作为力的分割阈值,其计算如下f

*

表示接触力分割阈值。然后基于速度的均值和标准差来进行计算速度分割阈值,速度分割阈值的计算结果如下,n表示整条磨削轨迹的数据量,σ(v)表示末端速度的标准差,v

*

表示速度分割阈值。

[0069]

优选地,在步骤(d)中,首先根据得到的速度阈值和力的阈值对轨迹的数据点进行分割,从前向后遍历整条轨迹的数据寻找接触点,从后向前遍历整条轨迹的数据点寻找时间分离点,两个所求的数据点同时满足接触力大于力阈值和速度小于速度阈值,两次遍历分别所得的第一个点满足要求的点便是所求的两个分割点。其分割结果表示如下:

[0070][0071]

其中,pc表示机器人末端和工件初次接触的数据点,ps表示机器人末端与工件分离的数据点,p表示各轨迹点数据f

*

是力分割阈值,v

*

表示速度分割阈值,f

p

表示机器人末端的接触力,v

p

表示机器人末端的速度。

[0072]

根据得到的接触点时刻和分离点时刻将整条轨迹分成接近-磨削-撤回三段,表示接近阶段点的集合,表示磨抛阶段点的集合,表示撤回阶段点的集合,其中t

start

表示运动开始时刻,t

pc

表示磨盘与工件接触的时刻,t

ps

表示磨盘与工件分离的时刻,t

end

表示运动结束的时刻。

[0073]

优选地,在步骤(e)中,在拖动磨削示教之后,收集每个关节空间的运动数据和机器人末端的接触力数据,经过差分方法处理后得到数据集合pk∈r3表示位置数据(p

x

,py,pz),qk∈s3表示用以表示机器人姿态方向的四元数(q

x

,qy,qz,qw),pk∈r3表示欧氏空间,s3表示的r4单位球体,表示速度,表示加速度,tk表示数据记录的时刻,t表示整条轨迹的运行时间。使用dmp进行轨迹学习的步骤如下:

[0074]

1)用非线性动力系统参数方程学习磨抛技能,其中轨迹由位置p和方向q的非线性微分方程系统编码。三维坐标位置p编码方程为:

[0075][0076][0077]

四元数q编码方程为:

[0078][0079][0080][0081]

其中,s是系统状态量,τ(s)是时域缩放因子,用于指定演示速度曲线的非线性变化,以适应磨抛策略。α

p

,β

p

表示dmp系统线性部分的正增益,g

p

表示示教轨迹的位置终点,

q0,qg分别表示初始姿态和和目标姿态,表示其共轭四元数,eq表示当前方向值和目标方向值之间的四元数误差,f

p

(s)和fq(s)表示非线性项,s∈[0,1]为相变量。

[0082]

2)定义非线性forcing项f

p

(s)和fq(s),其由m个径向基函数的归一化线性叠加而成,

[0083][0084][0085]

其中ψi(s)=exp(-hi(s-ci)2),表示高斯径向基函数,式中分别表示径向基函数分布中心和宽度,wi表示每个基函数对应的权重,n表示基函数的个数。

[0086]

3)对分割后的三段轨迹s

approach

,s

grinding

,s

withdraw

进行分段表示,相位变量s由正则系统进行控制,接近阶段的正则系统为

[0087][0088]

磨削阶段的正则系统为:

[0089][0090]

撤回阶段的正则系统为:

[0091][0092]

磨削阶段采用线性正则系统αs,使整个磨削过程的数据表征误差更为均匀。接近和离开阶段分别采用幂函数正则系统αc和指数正则系统αr,分别使得接触点和分离点的建模精度更高。

[0093]

优选地,在步骤(f)中,

[0094]

1)通过将轨迹弧长引入力的概率运动基元(promp)的正则系统中,将磨削阶段的接触力的时间分量投影到空间域中的运动轨迹上。

[0095][0096][0097][0098]

其中,sf是与任务轨迹时域演化相关的正则系统,轨迹p是上述dmp轨迹建模的结果,x(t)是时间演变下的位置轨迹的弧长,l是整个轨迹在[0,t]时间内的空间长度。

[0099]

2)由于磨削阶段的接触力存在振动特征,采用高斯混合模型(gmm)端法向接触力

数据的分布特征。采用gmm建立数据的概率模型:

[0100][0101]

其中,πk∈[0,1]是先验概率且∈[0,1]是先验概率且和是gmm中高斯模型的均值和方差。采用期望最大化方法(em)求得gmm模型的各项参数,对力数据进行特征提取。

[0102]

3)采用高斯混合回归(gmr)对力数据进行重构,基于条件概率和高斯分布的线性叠加对gmm模型进行回归,得到方差约束下的重构力数据,即拟合数据曲线和上下偏置方差的两组力数据曲线。

[0103]

4)构建弧长-概率运动基元算法对gmm-gmr重构的接触力数据进行建模,

[0104]fgz

=λ(φ

t

ω+εf)

[0105]

p(f

gz

|ω)=π

t

n(f

gz

|λ

·

φ

t

ω,λ

·

σf)

[0106]

εf~n(0,σf)

[0107][0108]

其中,f

gz

表示gmm模型构建后的力,由k个基函数组成的基矩阵,ω为权重系数,σf是接触力的方差,λ是力缩放因子。结合gmm的al-promp方法提取磨抛任务的接触力分布特征,并将时域中的接触力变化特征投影到位置轨迹。

[0109]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1