一种汽车发动机降噪管打孔装置的制作方法

1.本发明涉及一种降噪管,特别涉及一种汽车发动机降噪管打孔装置。

背景技术:

2.目前普通汽车滤清器进气端多采用塑胶软管,此类产品对汽车发动机的噪音没有任何的变动。因此,我司研发出一种具有降噪功能的发动机降噪管,其由棉线或尼龙编织而成,内嵌钢丝支架,形成圆筒形的发动机降噪管9,参阅图1,在其端部的位置开设有安装孔91,该安装孔91为四个且周向均布,受到降噪管的材质影响,无法通过钻头进行钻孔操作,只能通过人工的方式用电烙铁进行逐个打孔,打孔效率和精度低,人工成本高。

技术实现要素:

3.【1】要解决的技术问题本发明要解决的技术问题是提供一种能实现快速打孔、打孔效率高且精度好的汽车发动机降噪管打孔装置。

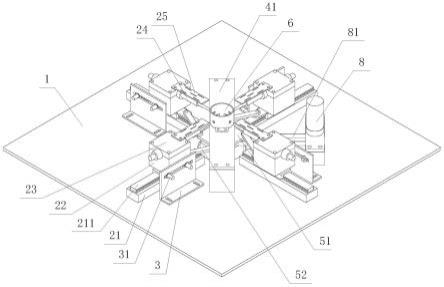

4.【2】解决问题的技术方案本发明提供一种汽车发动机降噪管打孔装置,其包括:底座1,作为安装和支撑载体,所述底座1的上端形成支撑平台;降噪管安装座6,固定在所述支撑平台上,用于放置降噪管9,所述降噪管安装座6上成型有上端敞口且能容降噪管轴向插入的置料腔;打孔机构,绕所述置料腔的轴线周向均布,用于对降噪管进行打孔,所述打孔机构包括水平滑配在所述支架平台上的滑座、及固定在所述滑座上的电加热打孔器,所述电加热打孔器的打孔端的轴线垂直并相交于所述置料腔的轴线,所述置料腔的侧壁开设有容所述电加热打孔器的打孔端穿过以实现打孔的孔体;同步驱动机构,用于驱动各所述打孔机构上的滑块同步向内或向外滑移。

5.进一步的,所述电加热打孔器为电烙铁。

6.进一步的,所述同步驱动机构包括驱动盘51和驱动电机8,所述驱动盘转动地安装在所述底座上、且所述驱动盘的转动轴线与所述置料腔同轴,所述驱动盘上设有与其同轴的从动轮,所述从动轮通过皮带81与所述驱动电机8输出轴上的主动轮连接;所述驱动盘的边沿周向均布有与所述打孔机构数量相同的连杆52,所述连杆的头部铰接在所述驱动盘上,所述连杆的尾部与所述滑座铰接。

7.进一步的,所述支撑平台上设有支撑架41,所述降噪管安装座6固定在所述支撑架41上,所述驱动盘安装在所述支撑架41的下端。

8.进一步的,所述滑座包括滑座本体22,所述滑座本体的顶部开设有用于安装电加热打孔器的安装孔,所述安装孔的轴线垂直并相交于所述置料孔的轴线,所述滑座本体22的顶部设有用于压紧并固定所述电加热打孔器的压块23。

9.进一步的,所述置料腔内设有与所述同步驱动机构连接的同步夹紧机构。

10.进一步的,所述同步夹紧机构包括减速组件和夹紧组件,所述减速组件的输入端与所述驱动盘同轴且与其刚性连接,所述减速组件的输出端与所述置料腔同轴;所述夹紧组件包括刚性连接在所述减速组件输出端的转盘64、固定在所述转盘64上端的副齿圈65、及周向均布在所述置料腔内的至少三个内夹辊71,所述副齿圈65的上端向上延伸至所述置料腔内,所述副齿圈的内壁设有第一轮齿,所述内夹辊72转动地安装在所述置料腔内、且其转动轴线平行于所述置料腔的轴线,所述内夹辊上设有偏心于所述内夹辊的转动轴线的夹紧部721,所述夹紧部711与所述置料腔的内壁之间形成夹紧区70,所述内夹辊72的下端设有啮合于所述第一轮齿的第一夹紧齿轮722,当所述滑块位于内极限位时所述夹紧部的凸起端朝向所述夹紧区并处于夹紧状态。

11.进一步的,所述置料腔内同轴设置有内筒体73,所述内筒体73的外壁与所述置料腔的内壁之间形成容降噪管插入的夹紧区,所述内筒体的顶部为斜面并形成第一斜导面;所述内筒体的外壁周向均布有第一条形安装槽,所述第一条形安装槽的长度方向平行于所述置料腔的轴线,所述内夹辊转动地安装在所述第一条形安装槽内。

12.进一步的,所述置料腔的内壁设有与所述内夹辊数量相同的第二条形槽,所述第二条形槽的长度方向平行于所述置料腔的长度方向,所述第二条形槽内转动地安装有与所述内夹辊结构相同的外夹辊71,所述外夹辊下端的第二夹紧齿轮与设置在所述副齿圈外壁的第二轮齿啮合;当所述滑块位于内极限位时,所述内夹辊与所述外夹辊上的夹紧部的凸起端的连线相交于所述置料腔的轴线。

13.进一步的,所述夹紧部为圆柱形,所述夹紧部的两端开设有安装孔,所述安装孔偏心于所述夹紧部的轴线,所述安装孔内周向均布有至少三个条形槽,所述内夹辊的外壁设有与所述条形槽对应的条形凸起7111,所述条形凸起的两侧与所述条形槽的两内壁之间设有间隙,所述间隙内设有弹性部件,且所述条形凸起的两侧的弹性部件的弹性力相同并使所述条形凸起位于所述条形槽的中心。

14.进一步的,所述夹紧部与所述内夹辊的相对转动角度大于等于

±

3度且小于等于

±

5度。

15.进一步的,所述夹紧部的外壁设有橡胶层。

16.进一步的,所述弹性部件包括两弧形弹性片,所述弧形弹片向外凸起并形成弧形弹性部,两所述弧形弹性片的两端固定连接。

17.进一步的,所述内夹辊及所述外夹棍的转动角度小于或等于90度。

18.进一步的,所述减速组件包括安装壳体61及位于所述安装壳体61内的主齿圈62、行星架63、第一齿轮633和第二齿轮632,所述安装壳体61位于所述降噪管安装座的正下方,所述行星架63转动地安装在所述安装壳体内、且其转动轴线与所述置料腔同轴,所述行星架的下端与所述驱动盘刚性连接,所述行星架的上端周向均布有至少三个主轴631,所述第二齿轮632转动地安装在所述主轴631上,所述第一齿轮固定在所述行星架的中心且与所述第二齿轮啮合,所述主齿圈固定在所述安装壳体内、且与所述第二齿轮啮合,所述转盘固定在所述主轴的顶部。

19.【3】有益效果本发明汽车发动机降噪管打孔装置,设置置料腔,能容降噪管插入并实现定位,提高钻孔精度;多滑块式结构设计,结构紧凑,成本低,且驱动简单,行程大;设置驱动盘,实现

多滑块同步动作,大大提高了打孔效率,动作同步性好且运行稳定;以电烙铁作为打孔装置,生产和维护成本低,且打孔效果好;设置保护板,能实现保护,提高使用安全性,避免误触造成烫伤;设置夹紧机构,能实现对降噪管的快速夹紧,提高装夹精度和稳定性,能适当增大置料腔的内径,便于降噪管的快速插入,提高效率;设置联动减速机构,能实现减速后联动,并实现单输入多输出,联动性好,运行同步性高,稳定性好;多内夹辊和外夹辊设置,夹紧效果好,提高打孔精度和效率;偏心式夹紧部结构设置,结构紧凑,夹紧力度和效果好,且生产成本低;夹紧部能实现弹性式相对转动,实现对生产、加工、装配误差的补偿,同时能形成弹性压紧,避免挤压变形;在压紧部外壁设置橡胶层,实现软接触,提高摩擦力和压紧效果,并能产生一定形变并提高接触面积,避免刚性接触,实现对降噪管的保护;弧形弹性部件结构,弹性力好且安装空间小,实现夹紧部与辊体的弹性连接;本发明汽车发动机降噪管打孔装置,结构紧凑,装夹效率高且效果好,能实现多孔同步打孔,大大提高了打孔效率高和打孔效果,适于批量加工,降低了生产成本,提高了加工效率。

附图说明

20.图1为汽车发动机降噪管的结构示意图;图2为本发明汽车发动机降噪管打孔装置的结构示意图;图3为本发明汽车发动机降噪管打孔装置的另一角度结构示意图;图4为本发明汽车发动机降噪管打孔装置的主视图;图5为本发明汽车发动机降噪管打孔装置的同步驱动机构的结构示意图;图6为本发明汽车发动机降噪管打孔装置的同步夹紧机构的结构示意图;图7为本发明汽车发动机降噪管打孔装置的减速组件的结构示意图;图8为本发明汽车发动机降噪管打孔装置的夹辊的结构示意图;图9为本发明汽车发动机降噪管打孔装置的同步夹紧机构处于夹紧状态的结构示意图;图10为本发明汽车发动机降噪管打孔装置的夹棍的剖视图;图11为本发明汽车发动机降噪管打孔装置的弹性部件的结构示意图;图12为本发明汽车发动机降噪管打孔装置松开时的夹辊的状态示意图;图13为本发明汽车发动机降噪管打孔装置夹紧时的夹辊的状态示意图。

具体实施方式

21.下面结合附图,详细介绍本发明实施例。

22.参阅图2-图13,本发明提供一种汽车发动机降噪管打孔装置,用于对汽车发动机进气端的降噪管进行打孔,该降噪管有棉线或尼龙或纤维编织而成,在其内部设置有螺旋形的钢丝圈,用作支撑。

23.该打孔装置包括底座1及安装在底座上的降噪管安装座6、打孔机构和同步驱动机构。

24.底座1作为安装和支撑载体,用于安装其它部件,该底座1的上端(表面)形成支撑平台。

25.降噪管安装座6固定在支撑平台上,用于放置降噪管9,在该降噪管安装座6上成型

有置料腔,该置料腔的横截面为圆形,且其轴线垂直于水平面,其上端敞口(开口),用于容降噪管轴向插入;本实施例中,支撑平台上设有支撑架41,所述降噪管安装座6固定在所述支撑架41上,具体的,该支撑架41为平行于支撑平台的条形板,其两侧的下端设有垫块,用于与支撑平台之间形成高度差,在该支撑平台的上端中心固定有一圆筒体,并形成降噪管安装座6,该降噪管安装座6由不锈钢制成,其通过螺栓固定在支撑架上,在降噪管安装座6的侧壁周向均布有四个孔体,用于容打孔装置上的打孔机器穿过,实现打孔。

26.打孔机构为四个,其绕置料腔的轴线周向均布,用于对降噪管进行打孔,该打孔机构包括水平滑配在支架平台上的滑座、及固定在滑座上的电加热打孔器24,具体的,在支撑平台上设置有垫板21,在垫板21上固定有滑轨211,该滑轨的轴线垂直并相交于置料腔的轴线,在滑轨上滑配有一个或多个滑块,滑座固定在滑块上,进而实现滑配,因此,该滑座包括滑座本体22,在滑座本体的顶部开设有安装孔,该安装孔用于安装电加热打孔器24,且安装孔的轴线垂直并相交于置料孔的轴线,电加热打孔器安装在该安装孔内,在滑座本体22的顶部通过螺栓固定有压块23,用于压紧并安装孔内的电加热打孔器,实现对电加热打孔器24的安装固定,因此,该电加热打孔器24的打孔端的轴线也垂直并相交于置料腔的轴线,本实施例中,该电加热打孔器24为电烙铁。

27.由于电烙铁的金属杆部分的温度都较高,为了提高使用安全性,在滑座(压块)的顶部设有一个保护板25,该保护板为条形,其长度方向平行于电烙铁的轴线,其位于电烙铁的正上方,两者的高度距离大于0.5cm且小于2cm,其宽度大于电烙铁的宽度(直径),实现保护,避免误触烫伤,该保护板有不锈钢制成,在其表面开设有若干条形孔。

28.为了控制运动行程,本技术还设有限位装置,具体的,一个打孔机构对应一个限位装置,该限位装置包括一个l形的支架板3,该支架板通过螺栓固定在支撑平台上,其朝向滑座,在支架板上开设有条形的安装孔,在该条形的安装孔内设有两个光电或红外传感器,其分别位于滑座的内(靠近置料腔的一端)外(远离置料腔的一端)极限位,即当滑座滑动至内外极限位时,能触发该位置传感器,避免运动过行程。

29.同步驱动机构用于驱动各打孔机构上的滑块同步向内(靠近置料腔)或向外(远离置料腔)滑移,实现同步打孔;该同步驱动机构包括驱动盘51和驱动电机8,驱动盘为圆形或圆角矩形结构,为了控制其高度,便于安装其它部件,在支撑平台上开设有一中心孔,在支撑平台下端固定有下安装支架11,该安装支架位于中心孔的正下方,驱动盘通过转轴转动地安装在该下安装支架上,驱动盘的转动轴线与置料腔同轴,其位于置料腔的正下方,在驱动盘的下端固定有从动轮,该从动轮与驱动盘同轴,同时,驱动电机通过支架固定在支撑平台上,该驱动电机8垂直设置,且其输出端朝下,在驱动电机的输出轴上固定有主动轮,在主动轮和从动轮之间连接有皮带,进而实现驱动,为了提高驱动力,本实施例中,皮带为同步带,主、从动轮为同步带轮;在驱动盘的边沿周向均布有连杆52,连杆数量与打孔机构的数量相同,连杆的头部铰接在驱动盘上,其转动轴线垂直于驱动盘的轴线,连杆的尾部与滑座铰接,具体的,在滑座本体的前端设有连接部,连杆铰接在该连接部上,进而实现各滑座的同步驱动;驱动电机转动时,通过皮带带动驱动盘转动,驱动盘带动连杆向内或向外滑动,实现同步打孔。

30.打孔时,将降噪管插入置料腔内,驱动电机转动,使电加热打孔器(电烙铁)随滑块向内滑动,并穿过置料腔侧壁的孔与降噪管接触,在加热杆的高温下融化降噪管,形成孔,

打孔完成后,即滑座到达内极限位并触发限位传感器后,驱动电机反向转动,并带动驱动盘反向转动,使滑座向外滑移,直至达到外极限位并触发限位传感器,驱动电机停止转动,实现一次打孔。

31.为了提高整体自动化程度,在置料腔内设有触发装置,本实施例中,其为接触开关,其为两个且均设置在置料腔的底部,当降噪管的端部同时触发两个接触开关后,表示降噪管完成准确的插入放置,此时发出信号并使驱动电机动作,实现自动触发式打孔动作。

32.为了提高加工精度和效率,同时便于降噪管的插入,本实施例中,在置料腔内设有同步夹紧机构,该同步夹紧机构与同步驱动机构连接,能在打孔时实现同步夹紧。

33.参阅图6和图7,同步夹紧机构包括减速组件和夹紧组件,减速组件用于与驱动盘连接,实现同步动作,具体的,该减速组件包括安装壳体61及位于该安装壳体61内的主齿圈62、行星架63、第一齿轮633和第二齿轮632,该安装壳体61为圆筒形,其固定在支撑架41的下端,且与置料腔同轴设置,主齿圈固定在该安装壳体内,该主齿圈为内齿圈,即在其内壁设置有轮齿,行星架63转动地安装在安装壳体内,且行星架63的转动轴线与置料腔同轴,行星架的下端与驱动盘刚性连接,能实现同角度转动,在行星架的上端周向均布有至少三个主轴631,第二齿轮632转动地安装在该主轴631上,第一齿轮633固定在行星架的中心,该第一齿轮与同时三个第二齿轮及主齿圈啮合,转盘固定在三个主轴的顶部,当驱动盘转动时,带动行星架转动,经齿轮、齿圈减速后将转速输出至转盘,且转盘的转速低于驱动盘的转速,实现减速。

34.夹紧组件包括转盘64、副齿圈65及内夹辊72,转盘64刚性连接在减速组件上方的输出端,副齿圈65固定在转盘64上表面、且与转盘同轴,内夹辊至少为三个且周向均布在置料腔内,副齿圈65的上端向上延伸至置料腔内,在副齿圈的内壁设有第一轮齿,并形成内齿圈,内夹辊72转动地安装在置料腔内,且其转动轴线平行于置料腔的轴线,具体的,在置料腔内固定有内筒体73,该内筒体73为圆筒形,其与置料腔同轴,内筒体73的外壁与置料腔的内壁之间形成夹紧区,用于容降噪管插入并夹紧,内筒体的顶部为斜面并形成第一斜导面,便于快速对中并插入,在内筒体的顶部设有封盖74;在内筒体的外壁周向均布有第一条形安装槽,本实施例中,设有四个,且与容电加热打孔器穿过的孔体错位设置,该第一条形安装槽的长度方向平行于置料腔的轴线,即垂直设置,其横截面为u形,内夹辊转动地安装在该第一条形安装槽内。

35.参阅图6-图9,内夹辊包括辊体及设置在辊体上的夹紧部721,该夹紧部721偏心于辊体的转动轴线,在辊体的下端设有第一夹紧齿轮722,该第一夹紧齿轮722啮合于第一轮齿,并实现联动,当滑块位于内极限位(靠近置料腔一端)时,该夹紧部的凸起端朝向夹紧区,并处于夹紧状态。

36.为了进一步提高夹紧可靠性,避免降噪管外壁与置料腔内壁之间形成间隙而产生晃动,(当该间隙过小时会影响降噪管的快速插入),在置料腔的侧壁设有外夹辊71,具体的,在置料腔的内壁设有与内夹辊数量相同的第二条形槽,该第二条形槽与第一条形槽位于同一径向面内,第二条形槽的长度方向平行于置料腔的长度方向,其横截面也为u形,外夹辊71转动地安装在第二条形槽内,该外夹辊71与内夹辊结构相同,其包括辊体及设置在辊体上的夹紧部711,该夹紧部偏心于辊体的转动轴线,在辊体的下端设有第二夹紧齿轮712,同时,在副齿圈外壁设有第二轮齿并形成外齿圈,第二夹紧齿轮712与第二轮齿啮合,

并形成联动;当滑块位于内极限位时,内夹辊与外夹辊上的夹紧部的凸起端的连线相交于置料腔的轴线,即此时两者相向,参阅图13,此时,内夹辊与外夹辊的夹紧部之间的距离l2最小,该距离为降噪管的管厚的85%-95%,能实现对降噪管的夹紧,且此时,滑座处于内极限位;当滑座处于外极限位时,此时,两夹紧部之间的距离l1最大,其为降噪管的管厚的110%-120%,大于或等于置料腔内壁与内筒体外壁之间的间隙(距离),其便于降噪管的快速插入,为了便于加工,在置料腔内嵌入有外筒体75,外夹辊设置在该外筒体上,同时,外筒体的顶部为斜面并形成第二斜导面,便于降噪管对中插入。

37.本实施例中,在置料腔内设有一水平隔板,其将置料腔分隔成上腔和下腔,上腔的高度远远大于下腔,其作为降噪管的插入腔,第一、第二夹紧齿轮位于下腔内。

38.同时,本技术中的内夹辊及外夹棍的转动角度小于或等于90度。

39.为了补偿加工和装配误差,同时降低传递误差,本实施例中,辊体与夹紧部之间设有弹性机构,并能实现一定角度内的相对转动,具体的,参阅图10-图11,夹紧部为圆柱形,在夹紧部的上下两端贯穿有安装孔,该安装孔偏心于夹紧部的轴线,在安装孔内周向均布有至少三个条形槽,本实施例中为四个,其长度方向平行于夹紧部的轴线,同时,在内夹辊的外壁设有与条形槽对应的条形凸起7111,该条形凸起的宽度小于条形槽的宽度,条形凸起位于条形槽内,因此条形凸起的两侧与条形槽的两内壁之间设有间隙,在间隙内设有弹性部件,且条形凸起的两侧的弹性部件的弹性力相同,并使条形凸起位于条形槽的中心位置,本实施例中,夹紧部与内夹辊的相对转动角度大于等于

±

3度且小于等于

±

5度,其中

±

表示方向,以不受力时的初始位置(中心)为0,-表示逆时钟方向,+表示顺时针方向,即最大转动角度为6-10度。

40.为了便于装配,本实施例中的弹性部件包括两弧形弹性片79,弧形弹片向外凸起并形成弧形弹性部,参阅图11,两弧形弹性片的两端固定连接,装配时,插入条形凸起与条形槽之间的间隙内。

41.为了提高夹紧力及摩擦力,同时避免刚性接触,本实施例中,在夹紧部的外壁设有橡胶层。

42.本发明汽车发动机降噪管打孔装置,设置置料腔,能容降噪管插入并实现定位,提高钻孔精度;多滑块式结构设计,结构紧凑,成本低,且驱动简单,行程大;设置驱动盘,实现多滑块同步动作,大大提高了打孔效率,动作同步性好且运行稳定;以电烙铁作为打孔装置,生产和维护成本低,且打孔效果好;设置保护板,能实现保护,提高使用安全性,避免误触造成烫伤;设置夹紧机构,能实现对降噪管的快速夹紧,提高装夹精度和稳定性,能适当增大置料腔的内径,便于降噪管的快速插入,提高效率;设置联动减速机构,能实现减速后联动,并实现单输入多输出,联动性好,运行同步性高,稳定性好;多内夹辊和外夹辊设置,夹紧效果好,提高打孔精度和效率;偏心式夹紧部结构设置,结构紧凑,夹紧力度和效果好,且生产成本低;夹紧部能实现弹性式相对转动,实现对生产、加工、装配误差的补偿,同时能形成弹性压紧,避免挤压变形;在压紧部外壁设置橡胶层,实现软接触,提高摩擦力和压紧效果,并能产生一定形变并提高接触面积,避免刚性接触,实现对降噪管的保护;弧形弹性部件结构,弹性力好且安装空间小,实现夹紧部与辊体的弹性连接;本发明汽车发动机降噪管打孔装置,结构紧凑,装夹效率高且效果好,能实现多孔同步打孔,大大提高了打孔效率高和打孔效果,适于批量加工,降低了生产成本,提高了加工效率。

43.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1