导管架直径2米以上的导管腿斜口切割和开坡口的方法与流程

1.本发明涉及海洋工程钢结构建造技术领域,更具体地说,涉及一种导管架直径2米以上的导管腿斜口切割和开坡口的方法。

背景技术:

2.海洋平台下部基础导管架建造过程中,有一定数量的直径大于2米的钢管需要进行相贯线的切割;但是,市场上数控相贯线切割机可以切割的管径最大为2米,以致于这类钢管需要靠手工进行切割,目前手工切割主要的步骤概述如下:

3.1.针对待切割口型,绘制平面展开图。图中包括外坡口线和钝边中心线的平面展开图。

4.2.打印1:1的样板图。

5.3.在钢管上标记180

°

线和相贯线在该线上的交点、标记0

°

线和相贯线在该线上的交点。

6.4.将样板图包裹在钢管的外表面,图上的180

°

线与钢管上标记的180

°

线重合,相贯线与180

°

线的交点与钢管上对应位置的交点重合、图上的0

°

线与钢管上标记的0

°

线重合,相贯线与0

°

线的交点与钢管上对应位置的交点重合。

7.5.根据样板图上的曲线,在钢管上打样冲点;取下样板图,对各样冲点进行连点划线。

8.6.利用火焰切割枪人工沿曲线进行切割。

9.以上切割方法存在以下弊端:

10.1.样板图只能体现钝边所在的曲线和外坡口的曲线,并不包含内坡口的曲线,内破口的曲线需要现场铆工手动计算进行定点和划线。

11.2.待切割钢管静止不动,因为管径比较大,人工切割时上下左右移动的范围较大,操作不便利,切割质量因此存在不利影响。

12.3.整个切割过程耗费大量人工,且效率十分低下。

13.经统计,发现导管架直径2米以上的钢管均为与平面相交的斜口,类型单一,针对以上弊端和这类斜口的特点,需要一种高效且成本低的直径2米以上钢管斜口切割和开坡口的方法,以能有效解决现存的问题,大幅提升切割质量和工作效率。

技术实现要素:

14.本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种高效且成本低的直径2米以上钢管斜口切割和开坡口的方法。

15.本发明解决其技术问题所采用的技术方案是:

16.构造一种导管架直径2米以上的导管腿斜口切割和开坡口的方法,包括以下步骤:

17.将钢管置于滚轮架上;

18.第一次画线:

19.钢管上与被切斜口最终钝边所在平面呈最大夹角的母线为180

°

线,180

°

线与被切斜口最终钝边所在平面的交点为180

°

点;

20.钢管上与被切斜口最终钝边所在平面呈最小夹角的母线为0

°

线,0

°

线与被切斜口最终钝边所在平面的交点为0

°

点;

21.连接0

°

点和180

°

点,画出被切斜口最终钝边所在平面与钢管外表面分列0

°

线、180

°

线两侧的交线;

22.第一次切割:沿第一次画线获得的两条交线进行切割,切割形成的平面为斜口面;

23.第二次画线:画出斜口面上的钝边线,沿钢管的厚度方向,外坡口与内坡口按设定比例分配;

24.第三次画线:画出外坡口与钢管外表面的交线,获得外坡口线;

25.第四次画线:画出内坡口与钢管内表面的交线,获得内坡口线;

26.第二次切割:从钢管斜口面所在的端部,沿钝边线的外侧与钢管外表面的外坡口线进行切割,切出外坡口;

27.第三次切割:从钢管斜口面所在的端部,沿钝边线的内侧与钢管内表面的内坡口线进行切割,切出内坡口。

28.本发明所述的导管架直径2米以上的导管腿斜口切割和开坡口的方法,其中,所述第一次画线采用方法:

29.在钢管的一侧,用拉线连接0

°

点和180

°

点并绷紧,沿拉线在钢管外表面画出该平面与钢管的外表面的交线;

30.重复上述方法在钢管另一侧画出交线。

31.本发明所述的导管架直径2米以上的导管腿斜口切割和开坡口的方法,其中,所述第一次切割还包括方法:

32.将被切钢管的0

°

线和180

°

线所在平面转至与地面平行,180

°

线朝向切割人员;切割人员用火焰切割枪对钢管进行预热、穿孔,准备进行线条切割时,示意一旁的工作人员启动滚轮架让钢管转动;切割人员操作切割枪,沿交线进行切割,直至回到起点。

33.本发明所述的导管架直径2米以上的导管腿斜口切割和开坡口的方法,其中,所述第二次画线包括方法:

34.采用定位件,定位件包括横向的t形游标尺以及与t形游标尺垂直的划线笔和t形游标尺下方可调定位杆,划线笔画线宽度为与钝边宽度相等,划线笔中心线与可调定位杆中心线相互平行,并与t形游标尺平面的距离相同,可调定位杆靠螺纹进行位置的调节;

35.定位件的t形游标尺按2t/5取值,t为钢管的厚度,调节可调定位杆,用其没有螺纹的区段紧贴被切钢管的内壁且定位杆中心线沿钢管母线方向,同时保证划线笔头与斜口面良好接触;

36.使定位件划线笔中心线与可调定位杆的中心线所在平面尽可能经过钢管圆心、包含钢管的中心线;

37.启动滚轮架带动钢管旋转,划线人员手持定位件随着钢管端部口型沿轴线方向的变化做移动,随着滚轮架的旋转,实现钝边线划线。

38.本发明所述的导管架直径2米以上的导管腿斜口切割和开坡口的方法,其中,定位件的t形游标尺反映的刻度值与可调定位杆外轮廓到划线笔中心的距离相等。

39.本发明所述的导管架直径2米以上的导管腿斜口切割和开坡口的方法,其中,所述第二次画线包括方法:

40.钝边线尺寸为2mm,沿钢管的厚度方向,外坡口与内坡口的比例为3:2。

41.本发明所述的导管架直径2米以上的导管腿斜口切割和开坡口的方法,其中,所述第三次画线包括方法:

42.根据以下公式计算出斜口面0

°

点和180

°

点外坡口的轴向切割长度:

43.δl

外

=(3t/5)*tanq/cosω-(3t/5)*cosα/tanθ

44.其中:

[0045][0046]

ψ=arccos(cosα*cosθ)

[0047]

ω=arctan(sinα*cosθ/sinθ)

[0048]

涉及的参数定义如下:

[0049]

t-导管腿的厚度;

[0050]

α-被切导管腿的圆周角;

[0051]

θ-斜口面的轴交角;

[0052]

δl

外-理论外皮轴向切割长度;

[0053]

ψ-双面角;

[0054]

ω-修正角;

[0055]

q-理论切割角;

[0056]

根据计算值,确定理论外坡口线与0

°

线和180

°

线的交点;用拉线在钢管一侧连接这两个交点,采用画笔沿拉线进行画线;

[0057]

在钢管另一侧同理进行画线。

[0058]

本发明所述的导管架直径2米以上的导管腿斜口切割和开坡口的方法,其中,所述第四次画线包括方法:

[0059]

根据以下公式计算钢管近似内坡口曲线与斜口面内皮曲线之间的关系:

[0060]

δl'

内

=(2t/5)*tanp

[0061]

涉及的参数定义如下:

[0062]

δl'

内-近似内皮轴向切割长度;

[0063]

t-导管腿的厚度;

[0064]

p-斜口面坡口的角度;

[0065]

调节定位件的可调定位杆,用其没有螺纹的区段紧贴被切钢管的内皮且定位杆中心线沿钢管母线方向,同时保证划线笔头与被切钢管内壁良好接触;

[0066]

使划线笔中心线与可调定位杆的中心线所在平面尽可能经过钢管圆心、包含钢管的中心线;

[0067]

启动滚轮架,随着钢管的旋转,实现自动划线。

[0068]

本发明的有益效果在于:应用本技术的方法,能够简化直径大于2米的钢管斜口切割的流程、减少人员投入、减少作业人员的体力投入,并能够高效的对相贯线进行定位和切割,能有效解决现存的问题,大幅提升切割质量和工作效率。

附图说明

[0069]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将结合附图及实施例对本发明作进一步说明,下面描述中的附图仅仅是本发明的部分实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图:

[0070]

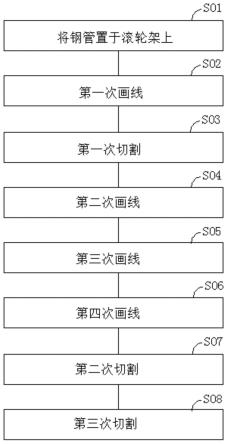

图1是本发明较佳实施例的导管架直径2米以上的导管腿斜口切割和开坡口的方法流程图;

[0071]

图2是本发明较佳实施例的导管架直径2米以上的导管腿斜口切割和开坡口的方法第一次画线示意图;

[0072]

图3是本发明较佳实施例的导管架直径2米以上的导管腿斜口切割和开坡口的方法第二次画线示意图;

[0073]

图4是本发明较佳实施例的导管架直径2米以上的导管腿斜口切割和开坡口的方法第三次画线示意图;

[0074]

图5是本发明较佳实施例的导管架直径2米以上的导管腿斜口切割和开坡口的方法第四次画线示意图;

[0075]

图6是本发明较佳实施例的导管架直径2米以上的导管腿斜口切割和开坡口的方法的定位件示意图;

[0076]

图7是本发明较佳实施例的导管架直径2米以上的导管腿斜口切割和开坡口的方法导管腿斜口面外坡口计算模型;

[0077]

图8是本发明较佳实施例的导管架直径2米以上的导管腿斜口切割和开坡口的方法近似内坡口线示意图;

[0078]

定位件组成包括:1-t形游标尺;2-游标尺滑块;3-游标尺紧固件;4-可调定位杆;5-划线笔。

具体实施方式

[0079]

为了使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的部分实施例,而不是全部实施例。基于本发明的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

[0080]

本发明较佳实施例的导管架直径2米以上的导管腿斜口切割和开坡口的方法,如图1所示,同时参阅图2-6,包括以下步骤:

[0081]

s01:将钢管置于滚轮架上;

[0082]

滚轮架可以采用一组主动轮和一组从动轮组成,也可以采用现有的其他带动钢管转动的滚轮架结构,此处不做限定,可以带动钢管转动结构的变换均为等同替换方案;

[0083]

s02:第一次画线:

[0084]

如图2所示,钢管上与被切斜口最终钝边所在平面呈最大夹角的母线为180

°

线,

180

°

线与被切斜口最终钝边所在平面的交点为180

°

点;

[0085]

钢管上与被切斜口最终钝边所在平面呈最小夹角的母线为0

°

线,0

°

线与被切斜口最终钝边所在平面的交点为0

°

点;

[0086]

连接0

°

点和180

°

点,画出被切斜口最终钝边所在平面与钢管外表面分列0

°

线、180

°

线两侧的交线;

[0087]

在钢管的一侧,用有韧性、抗拉的细线(直径不超过0.8mm较佳)连接0

°

点和180

°

点,绷紧后,用耐高温的记号笔沿细线在钢管外表面画出该平面与钢管的外表面的交线。然后,重复此方法,画出钢管另一侧的交线;

[0088]

圆管与某一平面相交的相贯线上任意两点之间的线段,是该圆管外表面上这两个点之间长度最短的曲线。利用这个原理,只要找准相贯线上的两个点,用拉线的方法,可以快速的画出其相贯线。

[0089]

s03:第一次切割:沿第一次画线获得的两条交线进行切割,切割形成的平面为斜口面;

[0090]

具体的,将被切钢管的0

°

线和180

°

线所在平面转至与地面平行,180

°

线朝向切割人员。切割人员用火焰切割枪对钢管进行预热、穿孔,准备沿步骤2所述的线条切割时,示意一旁的工作人员启动滚轮架让其转动。切割人员操作切割枪,沿步骤2所述线条进行切割,直至回到起点,即算本步骤完毕。

[0091]

s04:第二次画线:画出斜口面上的钝边线,沿钢管的厚度方向,外坡口与内坡口按设定比例分配;

[0092]

钝边尺寸为2mm;沿钢管的厚度方向,外坡口与内坡口的比例为3:2。

[0093]

划线的具体方法和过程为:

[0094]

采用照图6所示的定位件,定位件的t形游标尺按2t/5(t为钢管的厚度)取值,调节可调定位杆,用其没有螺纹的区段紧贴被切钢管的内壁且定位杆中心线沿钢管母线方向,同时保证划线笔头与斜口面良好接触;

[0095]

划线笔画线宽度为2mm,可有效控制划线误差;启动滚轮架,划线人员手握定位件,始终保持与钢管端部贴合。划线过程中,划线笔中心线与可调定位杆的中心线所在平面尽可能经过钢管圆心、包含钢管的中心线,确定好方向后,保持定位件相对地面的高度不变,操作人员只需要随着钢管端部口型沿轴线方向的变化做移动,随着滚轮架的旋转,实现高效率的划线;

[0096]

利用“被投影线上各线段之间的比例,与投影线上对应线段之间的比例是一致的”这个原理,本发明用带两个直角的定位件反映等比例投影的关系,十分简易,实现了钢管斜口各位置的等比例高效划线。

[0097]

s05:第三次画线:画出外坡口与钢管外表面的交线,获得外坡口线;

[0098]

根据由技术人员事前按公式计算出的数值确定理论外坡口在0

°

和180

°

线上的定位点。然后用步骤2的细线在钢管一侧连接这两个交点,再按照步骤2所述的画线方法进行画线。另一侧同理。两侧的线条合成为被切钢管外坡口与钢管外表面的近似交线;

[0099]

斜口面0

°

点和180

°

点外坡口的轴向切割计算依据的公式为:

[0100]

δl

外

=(3t/5)*tanq/cosω-(3t/5)*cosα/tanθ

[0101]

其中:

[0102][0103]

ψ=arccos(cosα*cosθ)

[0104]

ω=arctan(sinα*cosθ/sinθ)

[0105]

近似外皮轴向切割长度计算公式为:

[0106][0107]

经过大量数据的测试对比,发现:

[0108]

当θ≥69

°

时,arctan((δl'

外-δl

外

)/t)≤5

°

,符合坡口角

±5°

公差的要求。

[0109]

事实上,导管架直径2米以上的导管腿斜口面轴交角不会小于80

°

,所以利用理论外坡口线与0

°

线和180

°

线交点的连线(近似外坡口线)作为实际坡口线是可行的;

[0110]

s06:第四次画线:画出内坡口与钢管内表面的交线,获得内坡口线;

[0111]

当前斜口内表面轮廓线等距离沿钢管轴线向里偏移,偏移距离计算公式为:

[0112]

δl'

内

=(2t/5)*tanp

[0113]

划线的具体方法和步骤如下:

[0114]

采用定位件,定位件的t形游标尺按以上计算公式取值;

[0115]

调节定位件可调定位杆,用其没有螺纹的区段紧贴被切钢管的内皮且定位杆中心线沿钢管母线方向,同时保证划线笔头与被切钢管内壁良好接触。;

[0116]

使定位件划线笔中心线与可调定位杆的中心线所在平面尽可能经过钢管圆心、包含钢管的中心线;

[0117]

启动滚轮架。划线过程中,确定好定位件的位置和方向后,画线人员手握定位件并保持定位件相对地面的高度不变,画线人员只需要随着钢管端部口型沿轴线方向的变化做移动,保证可调定位杆无螺纹区段与被切钢管内皮紧密贴合。随着滚轮架的旋转,实现自动划线;

[0118]

通过大量的数据分析发现:导管架直径2米以上的导管腿斜口面轴交角不会小于80

°

,且导管腿的总壁厚不会大于100mm(即内坡口对应的壁厚不会大于40mm)。

[0119]

根据理论内皮轴向切割长度计算公式:

[0120][0121]

(当-π/2<α<π/2)

[0122]

在θ>80

°

的条件下,arctan((δl

内-δl'

内

)/t)≤5

°

[0123]

符合坡口角

±5°

公差的要求,满足实际切割要求。

[0124]

s07:第二次切割:从钢管斜口面所在的端部,沿钝边线的外侧与钢管外表面的外坡口线进行切割,切出外坡口;

[0125]

s08:第三次切割:从钢管斜口面所在的端部,沿钝边线的内侧与钢管内表面的内坡口线进行切割,切出内坡口。应用本技术的方法,能够简化直径大于2米的钢管斜口切割的流程、减少人员投入、减少作业人员的体力投入,并能够高效的对相贯线进行定位和切割,能有效解决现存的问题,大幅提升切割质量和工作效率。

[0126]

本发明详细的理论研究过程如下:

[0127]

根据导管架建造的常规要求,壁厚大于20mm的钢管对接,需要开设双坡口。导管腿斜口焊接,内外坡口在壁厚上的比例为2:3。

[0128]

理论研究涉及的参数定义如下:

[0129]

p-斜口面坡口的角度;

[0130]

r-导管腿外半径;

[0131]

t-假设导管腿的厚度;

[0132]

α-被切导管腿的圆周角

[0133]

θ-斜口面的轴交角;

[0134]

θ'-近似外坡口线的轴交角;

[0135]

δl

外-理论外皮轴向切割长度;

[0136]

δl'

外-近似外皮轴向切割长度;

[0137]

δl

内-理论内皮轴向切割长度;

[0138]

δl'

内-近似内皮轴向切割长度;

[0139]

ψ-双面角;

[0140]

ω-修正角;

[0141]

q-理论切割角;

[0142]

首先,关于外坡口近似曲线的计算过程为:

[0143]

导管腿斜口面外坡口计算模型如图7所示,模型省略了内坡口对应的壁厚。

[0144]

根据图7所示的模型,δl

外

=t*tanq/cosω-t*cosα/tanθ.

[0145]

其中:

[0146][0147]

ψ=arccos(cosα*cosθ)

[0148]

ω=arctan(sinα*cosθ/sinθ)

[0149]

近似外坡口线的定义为:0

°

线和180

°

线与理论外坡口曲线的交点之间的连线,为近似外坡口线。

[0150]0°

线和180

°

线与外坡口曲线的交点可按下图进行计算,在钢管两侧连接起点1和起点2,最短距离的连线即为近似外坡口线。

[0151]

结合图7和图4,区间[0,π]([π,2π]的曲线与之对称)的近似外皮轴向切割长度计算公式为:

[0152][0153]

经过大量数据的测试对比,发现:

[0154]

当θ≥69

°

时,arctan((δl'

外-δl

外

)/t)≤5

°

[0155]

符合坡口角

±5°

公差的要求。

[0156]

关于内坡口近似曲线的分析过程如下:

[0157]

如图8所示近似内坡口线示意图,由于内破口对应的壁厚为t*2/5,可忽略修正角的影响。

[0158]

所以,区间[0,π]([π,2π]的曲线与之对称)的理论内皮轴向切割长度计算公式为:

[0159][0160]

(当0≤α<π/2)

[0161]

经统计分析,导管架导管腿斜口面的轴交角处于80

°

至90

°

之间,以下是6个导管架导管腿的斜口面轴交角信息。

[0162][0163]

由于导管腿斜口面的轴交角θ非常接近90度,所以内坡口近似曲线的公式可以列为:

[0164]

δl'

内

=t*tanp

[0165]

经大量数据实际测算,δl

内

与δl'

内

的差值非常的小.以θ取值85

°

为例,下表是不同壁厚对应的两者之间的差值信息。

[0166]

序号p值θ值t值δl

内

与δl'

内

最大差值130

°

85

°

451.6mm230

°

85

°

501.8mm330

°

85

°

602.1mm430

°

85

°

702.5mm530

°

85

°

1003.5mm

[0167]

arctan((δl

内-δl'

内

)/t)≤5

°

[0168]

符合坡口角

±5°

公差的要求。

[0169]

以上理论分析证明,内外坡口的近似曲线符合实际切割的要求;

[0170]

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1