一种适用于石化反应器内件网筒段翻转工装的制作方法

1.本实用新型属于机械加工领域,尤其涉及一种大型石化反应器内件网筒段翻转工装。

背景技术:

2.石化反应器大型内件工件的直径在2-6m,重量可达几十吨。在生产加工过程中经常需要对内件产品进行翻转,便于加工设备对其进行加工。目前,对于大型内件网筒段的翻转需要操作人员利用起重机翻转,主要工具是钢丝绳。而大型工件由于尺寸规格大,重量重,翻转后工件还需与设备精确定位对接,在加工和运输时采用起重机翻转非常困难,甚至无法实现,同时人工翻转耗费大量工时,极大的降低了生产效率,而且人工翻转对工件表面产品损伤,影响工件的质量,严重可能会使得工件报废。有时甚至因起重机钢丝绳的损坏对工件、设备和人员的安全构成威胁。

3.在焊接生产过程中需将网筒由立式翻转成卧式,如单纯用起重机钢丝绳翻转,会造成网筒发生变形,网筒组对由于错边超差而无法校正,因此一种专用的大直径薄壁网筒翻转装置亟待开发设计。

技术实现要素:

4.实用新型目的:本实用新型提出一种适用于石化反应器内件网筒段翻转工装,可方便、安全、可靠的实现装配过程中产品的翻转需求,进而为产品总装的按时顺利完成提供保障。

5.技术方案:

6.一种适用于石化反应器内件网筒段翻转工装,该翻转工装的翻转体包括托架组件和框架组件,托架组件和框架组件垂直连接,托架组件和框架组件的交点处与支撑架通过连接部件轴连接。

7.进一步的,托架组件包括第一框架主梁、托架侧梁、托架立梁、框架横梁、托架支撑板,两组第一框架主梁和托架侧梁平行设置,分别垂直设置在框架组件的两根第二框架主梁上,第一框架主梁和托架侧梁之间通过多根托架立梁连接,两根第一框架主梁之间通过多根框架横梁连接,框架横梁与两侧的托架立梁之间对称固定设置托架支撑板,第一框架主梁和第二框架主梁的端部均设置有吊耳。

8.进一步的,托架支撑板为直角三角形结构,直角三角形的两直角边分别固定在框架横梁和托架立梁上,直角三角形的斜边上固定设置有托架垫板。

9.进一步的,框架组件包括第二框架主梁、框架横梁和框架垫板,第二框架主梁之间通过多根框架横梁连接,多根框架横梁上固定框架垫板。

10.进一步的,支撑架包括支撑架框架主梁、支撑架框架横梁、第一支撑柱和第二支撑柱,支撑架框架主梁之间通过多根框架横梁连接,支撑架框架主梁中间部位固定连接部件,支撑架框架主梁两端分别设置第一支撑柱和第二支撑柱。

11.进一步的,连接部件包括连接轴上板、连接轴下板及连接中轴,连接轴下板与连接轴上板通过连接中轴连接,连接轴下板焊于支撑架框架主梁上,连接轴上板上焊接有连接轴加强板,连接轴加强板与托架组件和框架组件的交点处固定连接。

12.优点及效果:

13.根据上述提出的网筒在翻转过程中易发生变形的技术问题,为了解决目前没有合适的工装及设备来实现其装配过程中的翻转需求问题,本发明提供了一种专用的翻转工装,为了产品组装的按时顺利完成提供了保障。与现有技术比较,本实用新型所述的一种大直径薄壁网筒翻转装置,通过扁平吊带将网筒固定,利用两个起重机吊钩将网筒翻转90

°

。

14.本翻转工装具有结构简单、机体轻便、操作方便以及性能稳定等特点。本翻转工装是对大口径薄壁网筒翻转工装,无需复杂的内撑工装,来保证网筒翻转过程中发生形变,由于起重机钢丝绳不直接作用在网筒上,因此翻转后的网筒没有发生形变,使网筒的翻转更加简便,保住了网筒的质量,提高了生产效率。

附图说明

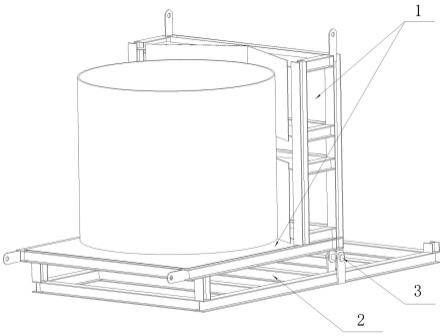

15.图1为本实用新型翻转工装侧视图(含内件样件);

16.图2为本实用新型翻转工装侧视图;

17.图3为本实用新型翻转工装无垫侧视图;

18.图4为本实用新型翻转工装无垫板后侧视图图;

19.图5为实用新型翻转工装连接部件和其剖面示意图;

20.附图标记说明:

21.1翻转体,11托架组件,111托架垫板,112托架支撑板,113托架侧梁,114托架立梁,115第一框架主梁,116框架横梁,12框架组件,121第二框架主梁,122框架垫板,2支撑架,21支撑架框架横梁,22支撑框架主梁,23第一支撑柱,24第二支撑柱,3连接部件,31连接轴下板,32连接轴上板,33连接中轴,34连接开口梢,35连接挡圈,36垫板,37连接加强板,4吊耳。

具体实施方式

22.下面结合附图对本实用新型做进一步的说明:

23.一种适用于石化反应器内件网筒段翻转工装,该翻转工装的翻转体1包括托架组件11和框架组件12,托架组件11和框架组件12垂直连接,托架组件11和框架组件12的交点处与支撑架2通过连接部件3轴连接。从而便于将内件由立式翻转为卧式。

24.托架组件11包括第一框架主梁115、托架侧梁113、托架立梁114、框架横梁116、托架支撑板112,两组第一框架主梁115和托架侧梁113平行设置,分别垂直设置在框架组件12的两根第二框架主梁121上,第一框架主梁115和托架侧梁113之间通过四根托架立梁114连接,连接角度均为90

°

,两第一框架主梁115之间通过多根框架横梁116连接,每根框架横梁116与两根托架立梁114处在同一水平面上,框架横梁116与两侧的托架立梁114之间对称固定设置托架支撑板112,第一框架主梁115和第二框架主梁121的端部均设置有吊耳4。托架立梁114和框架横梁116不仅能支撑加固第一框架主梁115和托架侧梁113,以支撑石化反应器大型内件;同时也连接了托架支撑板112,以适应石化反应器大型内件的曲面,确保其翻转90

°

时的稳定性,不转动。在用起重机翻转内件时,只需通过钢丝绳连接连接耳4,带动转

动托架立梁114和框架横梁116,就可以将内件由立式翻转90

°

为卧式,避免了单纯用起重机钢丝绳翻转,会造成网筒发生变形,网筒组对由于错边超差而无法校正的问题。

25.托架支撑板112为直角三角形结构的不锈钢板,直角三角形的两直角边分别固定在框架横梁116和托架立梁114上,直角三角形的斜边上固定设置有托架垫板111。两组对称三角形的斜边形成凹陷区,当石化反应器大型内件纵向放置时,与两条斜边上的托架垫板111顶触;当石化反应器大型内件工件横向放置时,两条斜边上的托架垫板111起到支撑与限位的作用,避免圆柱形的内件横向放置时,滚动。

26.框架组件12包括第二框架主梁121、框架横梁116和框架垫板122,两第二框架主梁121经四根框架横梁116焊接连接成90

°

垂直直角。其轴端上与最末端翻转体托架主梁114焊成一体;与最末端翻转体托架主梁二121水平面的框架横梁116焊成一体。第二框架主梁121之间通过四根框架横梁116连接,框架横梁116上固定框架垫板122。两第二框架主梁121外端都有吊耳4。

27.支撑架2包括支撑架框架主梁22、支撑架框架横梁21、第一支撑柱23和第二支撑柱24,支撑架框架主梁22之间通过多根框架横梁21连接,支撑架框架主梁22中间部位固定连接部件3,支撑架框架主梁22两端分别设置第一支撑柱23和第二支撑柱24。第一支撑柱23略高于第二支撑柱24,其目的是确保内件立式或者卧式时,均处于水平面上,没有倾斜角度。由于本工装是大型工装,不利于一体成型,为确保工装的稳定性以及安装的可实现性,所以连接部件3只能焊接在托架组件11和框架组件12的交点处的一个面上,由于本实用新型中所有梁、支撑柱均为不锈钢h型钢。为确保连接的可靠性,本实施例中选取框架组件12带有凹面的那个面扣在连接轴上板32上的连接轴加强板37上,并固定焊接。

28.连接部件3包括连接轴上板32、连接轴下板31、连接中轴33、垫板36和连接轴加强板37,连接轴下板31与连接轴上板32通过连接中轴33连接,连接轴下板31焊于支撑架框架主梁22上,连接轴上板32上依次焊接有垫板36和连接轴加强板37,连接轴加强板37与托架组件11和框架组件12的交点处所固定。连接轴上板32与连接轴下板31之间有连接挡圈35;连接中轴33穿出口有连接开口销34,连接开口销34与连接中轴33中间有连接挡圈35。连接挡圈35可填补连接轴下板31与连接开口销34之间的缝隙,避免转动时连接中轴33轴向移动。

29.使用方法:

30.由操作人员将反应器内构件产品吊装到翻转工装上,通过扁平吊带将网筒固定,利用两个起重机通过两扁平吊带吊钩到翻转体框架主梁的吊耳上,缓慢启动两个吊车,将网筒翻转90

°

,无需复杂的内撑工装,来保证网筒翻转过程中发生形变,由于起重机钢丝绳不直接作用在网筒上,因此翻转后的网筒没有发生形变,使网筒的翻转更加简便,保住了网筒的质量,提高了生产效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1