一种滤嘴棒输送管自动插拔管装置的制作方法

1.本实用新型属于物料输送技术领域,具体涉及一种滤嘴棒输送管自动插拔管装置。

背景技术:

2.在工业上,常常用管道进行输送物料,其基本原理为在管道的一侧施加高压气体,利用高压为物料在管道内输送提供动力,例如烟草行业中滤嘴棒输送,滤嘴棒在成型后由滤嘴棒发射机发出并在风力的作用下经滤嘴棒输送管输送至接收机。

3.但是在具体使用时,滤棒在输送时由于受到高压气流的推动,滤棒在受力不均匀或自身特性,处于管道内的滤棒容易发生挤压变形,致使滤棒在管道内堵塞,造成后续滤棒无法通过,此时便需要停机清堵,现有的结构中管道通过对接管连接在接收机上,当堵塞出现时,往往需要人工将对接管分开,然后人工或采用设备进行反吹、抽拔等操作,才能将堵塞的滤棒取出来,费时费力,操作麻烦,给人们带来了不便,基于此,研究一种滤嘴棒输送管自动插拔管装置是必要的。

技术实现要素:

4.针对现有设备存在的缺陷和问题,本实用新型提供一种滤嘴棒输送管自动插拔管装置,有效的解决了现有的输送管道结构清堵困难,需要人工拔管,耗时费力的问题。

5.本实用新型解决其技术问题所采用的方案是:一种滤嘴棒输送管自动插拔管装置,包括输送管道、离合气缸、切断气缸和提升气缸;所述输送管道包括前输送管、中间管和后输送管;所述中间管与所述前输送管和后输送管对应,其两端与前输送管和后输送管之间存在切割断缝;所述离合气缸包括中空活塞杆和缸体,所述缸体固定在机壳上,前输送管和后输送管均套装在中空活塞杆内,当中空活塞杆被驱动时将切割缝隙封闭或打开;所述前输送管和后输送管的一侧边固定有切断气缸,切断气缸的滑台上设置有与切割断缝对应的切断刀,所述中间管上固定有移动座,在移动座的上部设置有提升气缸,其下部设置有挡板;所述提升气缸能将移动座连同中间管从切割断缝处提升至反吹工位,当中间管处于反吹工位时,中间管的两端与进气管和排气管对接,挡板处于前输送管和后输送管之间,所述进气管上设置有进气口。

6.进一步的,所述离合气缸为双出中空活塞杆,在中空结构的内壁一端设置有单密封圈,另一端设置有间隔的双密封圈;所述双密封圈包括内密封圈和外密封圈,所述内密封圈和外密封圈能置于所述切割断缝的两侧。

7.进一步的,所述中间管为透明管,透明管套装在移动座内,并在其上下两侧分别设置有激光发射器和激光接收器。

8.进一步的,所述提升气缸为滑台气缸。

9.进一步的,所述提升气缸的两侧对称设置有切断气缸,所述切断刀倾斜设置,并处于切割断缝的上部或下部。

10.本实用新型的有益效果:本实用新型针对现有结构中存在的滤棒堵塞管道后拔出困难的问题,本实用新型对管道的结构进行改进,将输送管道分割为三段,即与输送机对接的前输送管、与接收机对接的后输送管和连接两者的中间管,并在前输送管和后输送管上设置有离合气缸,离合气缸的杆体为中空结构,通过驱动离合气囊能使中空活塞杆在罐体上滑动,并将切割断缝封闭或者打开,当切割断缝打开后暴露出堵塞的滤棒,启动切断气缸,使切割刀沿切割断缝滑动,将滤棒分割为三段,三段分别置于前输送管内、中间管内和后输送管内。

11.在进行清堵过程中,利用接收机继续施加气动力,将前输送管内的堵塞部分清理出,利用反吹结构将前输送管的堵塞部分清理出,对于中间管,本实用新型将中间管向上提升进气管和排气管之间,并基本确保三者的对接,通过在进气管处施加反吹动力使中间管内的堵塞部分清理出。

12.由此,本实用新型整体结构新颖,整个装置的驱动结构均能通过电控实现,结合控制器进行自动化控制,在发现堵塞后,无须人工拔管即可实现清堵工作,使用方便,工作效率高,相比现有的清堵结构,大大缩短的清堵的时间,提高了产能,提高了物料的输送效率。

附图说明

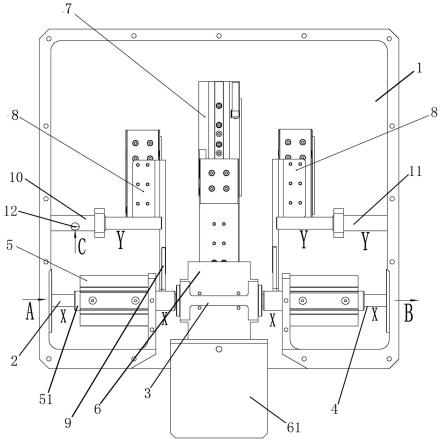

13.图1为本实用新型的结构示意图。

14.图2为切割状态图。

15.图3为反吹工位状态图。

16.图4为移动座的内部结构示意图。

17.图中的标号为:1为机壳,2为前输送管,3为中间管,4为后输送管,5为离合气缸,51为中空活塞杆,6为移动座,61为挡板,7为提升气缸,8为切割气缸,9为切割刀,10为进气管,11为排气管,12为进气口,13为激光发射器,14为激光接收器,15为透明管。

具体实施方式

18.下面结合附图和实施例对本实用新型进一步说明。

19.实施例1:本实施例旨在提供一种滤嘴棒输送管自动插拔管装置,主要用于滤棒输送,本实施例仅仅以滤棒作为实施例,但是所保护的范围不限于此,其核心在于对管道输送的物料进行自动化清堵,凡是采用本实施例中结构进行清堵均落入本实施例保护范围内。

20.如图1-4中展示,一种滤嘴棒输送管自动插拔管装置,包括输送管道、离合气缸5、切断气缸8和提升气缸7;本实施例中以机壳1作为固定基础,输送管道、离合气缸5、切断气缸8和提升气缸7均固定在机壳1上。

21.具体的结构中,输送管道包括前输送管2、中间管3和后输送管4;中间管3与前输送管2和后输送管3对应,其两端与前输送管和后输送管之间存在切割断缝;如图1中展示,中间管3位于中部,前输送管2和后输送管4位于中间管2两侧。

22.离合气缸为双出中空活塞杆,即其能够向缸体的两侧伸出,具体的结构中离合气缸5包括中空活塞杆51和缸体,缸体固定在机壳上,前输送管和后输送管均套装在中空活塞杆51内,中空活塞杆51靠近切割断缝,并与缸体内的活塞固定连接,通过驱动离合气缸,使活塞带动活塞杆在缸体内滑动,即使中空活塞杆在前输送管和后输送管上滑动,将切割断

缝封闭或者打开。

23.前输送管2和后输送管4的一侧边固定有切断气缸8,切断气缸8的滑台上设置有与切割断缝对应的切断刀9,通过驱动切断气缸8能使切断刀9通过切割断缝,从切割断缝处将堵塞的滤棒分割为三段,三段分别置于前输送管内、中间管内和后输送管内。

24.中间管2上固定有移动座6,在移动座6的上部设置有提升气缸7,其下部设置有挡板61;移动座6上设置有滑块,机壳1上设置有滑道,滑块匹配嵌套在滑道内,通过滑块和滑道对移动座进行定位,确保中间管的移动和复位准确。

25.如图3中展示,提升气缸7能将移动座6连同中间管3从切割断缝处提升至反吹工位,当中间管处于反吹工位时,中间管的两端与进气管和排气管对接,挡板61处于前输送管2和后输送管4之间,进气管上设置有进气口12。

26.在进行清堵过程中,利用接收机继续施加气动力,将前输送管内的堵塞部分清理出,利用反吹结构将前输送管的堵塞部分清理出,对于中间管,本实用新型将中间管向上提升进气管和排气管之间,并基本确保三者的对接,通过在进气管处施加反吹动力使中间管内的堵塞部分清理处。

27.在具体实施时,拔管器原理:滤棒从a口进入拔管器装置,从b口出。当发射机输送管道发生堵塞的情况下,先由离合密封气缸前腔通气,使活塞杆缩回,然后再由切断气缸后腔通气,使得切断气缸的活塞杆伸出,然后切断断口中的滤棒,在切断之后给提升气缸前腔通气,使得活塞杆缩回(提升气缸的活塞杆正常状态为伸出状态),从而使得提升气缸对准通道y,然后通过现场的反吹装置把滤棒从b口反吹到拔管器的滤棒挡板上,从而使得通道x中的滤棒完全吹出,同时通过通气口c给通道y通气使得提升机构中的残留滤棒从d口吹出。当反吹完成后提升气缸后腔通气活塞杆伸出到初始位置,离合密封气缸后腔通气,活塞杆伸出从而使得提升装置和通道x进行密封。

28.实施例2:本实施例与实施例1基本相同,其区别在于:本实施例对离合气缸的结构进一步说明。

29.本实施例在缸体的前后两端开口并对应的固定有前端盖和后端盖,活塞固定套装在中空活塞杆51上;在中空结构的内壁一端设置有单密封圈,另一端设置有间隔的双密封圈;所述双密封圈包括内密封圈和外密封圈,所述内密封圈和外密封圈能置于所述切割断缝的两侧。

30.本实施例在活塞杆的内部设置了4圈密封圈,其中靠近端口的两个为一组外密封圈,用于对端口的外侧进行封闭,内密封圈与外密封圈配合并分别处于断口的两侧,实现对断口的密封,另一密封圈位于另一端以平衡整体结构关系,使活塞杆能够相对输送管道稳定滑动。

31.同时气缸的行程为两工位结构,从断口封闭状态到断口开放状态,在这个过程中活塞从一侧运动至另一侧即对应的两个工位,同时将气口设置在两个工位中活塞与端盖接触的位置,为了缓冲活塞到达极限位置时的碰撞,在前端盖和后端盖处设置了缓冲块,减少了气缸运动时产生的碰撞声,提高了气缸的使用寿命。

32.实施例3:本实施例与实施例1基本相同,其区别在于:本实施例对移动座的结构进一步说明。

33.本实施例中中间管为透明管,透明管15套装在移动座内,并在其上下两侧分别设

置有激光发射器13和激光接收器14。

34.本实施例通过激光发射器和接收器来判断透明管内物料是否被清理出,当判断清堵完成后,停止反吹工作,启动提升气缸驱使移动座复位,当复位完成后,启动离合气缸将切割断缝封闭,输送工作继续进行。

35.实施例4:本实施例与实施例1基本相同,其区别在于:本实施例对切断气缸的结构进一步说明。

36.本实施例中,所述提升气缸的两侧对称设置有切断气缸,所述切断刀倾斜设置,并处于切割断缝的上部或下部,本实施例利用切断刀对切割断缝处进行切割后,可以将切割刀置于反吹工位的对侧,避免在移动中间管时触碰到切割刀。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1