一种导热硅胶片分条刀片机构的制作方法

1.本实用新型涉及硅胶片分条技术领域,尤其是涉及一种导热硅胶片分条刀片机构。

背景技术:

2.现有的导热硅胶片分条工作均采用直线行走机构上加一把美工刀片,如图1所示,利用美工刀片刀尖对导热硅胶片分条、切片;其缺点1:美工刀片长期利用刀尖对导热硅胶进行分切,刀尖磨损位置集中不变,导致刀尖磨损较快,生产中频繁更换美工刀片以保持锋利程度;缺点2美工刀片刀尖与导热硅胶片底膜呈点对线式钢性接触,极易对导热硅胶片底膜产生严重的划痕或未划到,造成生产不良;缺点3美工刀片更换后刀尖位置不确定,需要重新设定工作高度;缺点4由于美工刀片刀尖与导热硅胶片底膜呈点对线式钢性接触,美工刀片在直线行走时对承载导热硅胶片的平台平面度要求极高,对直线行走机构直线度要求极高,对直线行走机构与平台相对平行度要求极高,以上三点机械精度缺一不可,否侧在分条时易产生切不断,切太深的不良现象,要解决以上三点机械精度需对机构中的零件精度,装配时的组装精度都提出较高要求,严重影响生产交期;缺点5:不能做到美工刀片在使用时根据产品实际需要进行前后微调节;缺点6:不能做到美工刀片在使用时根据产品实际需要对导热硅胶片底膜的全断或半断。

技术实现要素:

3.本实用新型提出一种导热硅胶片分条刀片机构,以解决上述背景技术中提出的现有的分条刀具使用寿命短、易划伤底膜、刀具更换调节麻烦、整机精度底,无法进行前后上下微调,以及无法对底膜进行切割全断和半断的切换操作等问题。

4.本实用新型的技术方案是这样实现的:

5.一种导热硅胶片分条刀片机构,包括安装架,所述安装架由一块横板和一块竖板组成,所述竖板的底部通过活动轴组件活动安装有安装座,所述安装座与所述安装架的横板之间设置有调节弹簧,所述安装座的底部活动安装有圆形切刀,所述横板的上表面设置有竖直的锁止气缸,所述锁止气缸的输出端贯穿所述横板,且与所述安装座对应,所述安装架的一侧设置有用于调节安装架位置的微调座。

6.优选的,所述微调座包括与外界直线行走机构相连的第一固定板和与所述安装架固定连接的连接板,所述第一固定板与所述连接板之间依次设置有竖直调节板、第二固定板和水平调节板,其中所述第一固定板与所述竖直调节板之间,以及所述第二固定板与所述水平调节板之间滑动配合,所述竖直调节板与所述第二固定板之间通过螺栓固定连接。

7.优选的,所述第一固定板的侧边以及所述竖直调节板的侧边分别设置有竖直调节环和竖直连接块,所述竖直连接块的上表面通过轴承活动安装有竖直调节杆,所述竖直调节杆与所述竖直调节环之间螺纹配合。

8.优选的,所述第一固定板远离所述竖直调节环的一侧设置有竖直导向片,所述竖

直导向片上开设有竖直延伸的导向槽,所述竖直调节板远离所述竖直连接块的一侧设置有与导向槽滑动配合的竖直导向柱。

9.优选的,所述第二固定板的上边以及所述水平调节板的上边分别设置有水平调节环和水平连接块,所述水平连接块的一侧通过轴承活动安装有水平调节杆,所述水平调节杆与所述水平调节环之间螺纹配合。

10.优选的,所述第二固定板远离所述水平调节环的一侧设置有水平导向片,所述水平导向片上开设有水平延伸的导向槽,所述水平调节板远离所述水平连接块的一侧设置有与导向槽滑动配合的水平导向柱。

11.优选的,所述第一固定板与所述竖直调节板的相向面分别设置有对应配合的竖直导向槽和竖直导向条,所述竖直导向条与所述竖直导向槽滑动配合。

12.优选的,所述第二固定板与所述水平调节板的相向面分别设置有对应配合的水平导向槽和水平导向条,所述水平导向条与所述水平导向槽滑动配合。

13.优选的,所述安装座为水平延伸的条状结构,且一端通过所述活动轴组件与所述竖板活动连接,另一端的顶部开设有与所述锁止气缸输出端对应的凹槽。

14.优选的,所述安装座的底部中心向下延凸起形成安装部,所述圆形切刀通过螺栓和螺母的配合活动安装在所述安装部的底部。

15.采用了上述技术方案,本实用新型的有益效果为:

16.第一、本实用新型采用圆形切刀来进行导热硅胶片分条分切,改滑动磨擦为滚动磨擦,让磨损均匀分布在圆形刃口上,解决了以往美工刀片磨损位置集中,寿命短的问题;

17.第二、在安装座上增加调节弹簧,让圆形切刀与导热硅胶片底膜呈柔性接触,使圆形切刀在分条分切过程中始终保持稳定的下压力,如此便可解决以往美工刀片严重划伤导热硅胶片底膜或未划到的问题;

18.第三、圆形切刀安装为螺栓与内圆孔的配合安装,定位精准,即使更换圆形切刀,其位置亦不会发生太大变化,无须重新设定工作高度;

19.第四、由于加装了调节弹簧,使圆形切刀与承载导热硅胶片的平台始终处于稳定的压力状态且可上下浮动,如此圆形切刀便可时时紧压于承载导热硅胶片底膜上,即使平台平面度不平,直线行走机构直线度不直,直线行走机构与平台平行度不够均可以由弹簧压力修正,使圆形切刀以稳定压力接触在导热硅胶片底膜上,由于调节弹簧压力稳定,可以在导热硅胶片底膜切出轻微且均匀的刀痕;

20.第五、通过设置微调座,使得整个机构可以通过微调座来精确调整分条分切位置,提高精度达;

21.第六、当需要对导热硅胶片底膜进行全断切割时,使锁止气缸向下伸长并伸入凹槽内,锁止圆形切刀上下浮动功能,利用圆形切刀下压力分条分切导热硅胶片底膜,如此便可实现同一膜导热硅胶片底膜进行全断或半断切割。

附图说明

22.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前

提下,还可以根据这些附图获得其他的附图。

23.图1为现有的导热硅胶片分条切割结构的示意图;

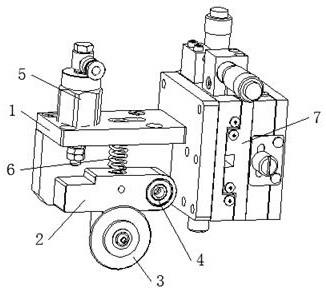

24.图2为本实用新型的整体结构示意图;

25.图3为图2的主视爆炸示意图;

26.图4为图2的后视爆炸示意图。

27.其中:

28.1、安装架;101、横板;102、竖板;2、安装座;201、安装部;202、凹槽;3、圆形切刀;4、活动轴组件;5、锁止气缸;6、调节弹簧;7、微调座;701、第一固定板;702、竖直调节板;703、第二固定板;704、水平调节板;705、连接板;706、竖直调节环;707、竖直调节杆;708、竖直连接块;709、竖直导向片;710、竖直导向柱;711、水平导向条;712、水平导向槽;713、水平导向片;714、水平导向柱;715、水平调节环;716、水平连接块;717、水平调节杆;718、竖直导向条;719、竖直导向槽。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.参阅图2-图4,一种导热硅胶片分条刀片机构,包括安装架1,安装架1由一块横板101和一块竖板102组成,竖板102的底部通过活动轴组件4活动安装有安装座2,安装座2与安装架1的横板101之间设置有调节弹簧6,安装座2的底部活动安装有圆形切刀3,横板101的上表面设置有竖直的锁止气缸5,锁止气缸5的输出端贯穿横板101,且与安装座2对应,安装架1的一侧设置有用于调节安装架1位置的微调座7。

31.具体地,微调座7包括与外界直线行走机构相连的第一固定板701和与安装架1固定连接的连接板705,第一固定板701与连接板705之间依次设置有竖直调节板702、第二固定板703和水平调节板704,其中第一固定板701与竖直调节板702之间,以及第二固定板703与水平调节板704之间滑动配合,竖直调节板702与第二固定板703之间通过螺栓固定连接,第一固定板701与安装架1之间通过螺栓固定连接,作为优选的实施例,第二固定板703的边角位置贯穿开设有通孔,螺栓贯穿该通孔,竖直调节板702的边角位置开设有与该通孔同轴的螺纹盲孔,且螺纹盲孔与该螺栓螺纹配合。

32.具体地,第一固定板701的侧边以及竖直调节板702的侧边分别设置有竖直调节环706和竖直连接块708,竖直连接块708的上表面通过轴承活动安装有竖直调节杆707,竖直调节杆707与竖直调节环706之间螺纹配合;作为优选的实施例,竖直调节杆707的一端外侧套有轴承,该轴承镶嵌在竖直连接块708内部,使竖直调节杆707能够灵活旋转,同时竖直调节杆707的外侧和竖直调节环706的内侧设置有对应配合的螺纹,转动竖直调节杆707,通过竖直调节杆707和竖直调节环706之间的螺纹配合,使竖直调节板702能够进行竖直升降,进而调节安装座2和圆形切刀3在竖直方向的高度。

33.具体地,第一固定板701远离竖直调节环706的一侧设置有竖直导向片709,竖直导向片709上开设有竖直延伸的导向槽,竖直调节板702远离竖直连接块708的一侧设置有与

导向槽滑动配合的竖直导向柱710;作为优选的实施例,竖直导向柱710的外端螺纹连接有圆盘结构,且圆盘结构的外径尺寸大于导向槽的槽宽尺寸,如此设置,通过圆盘结构避免竖直导向柱710脱离导向槽,通过竖直导向柱710和导向槽的滑动配合,有助于对竖直调节板702进行限位导向,辅助其进行竖直升降。

34.具体地,第二固定板703的上边以及水平调节板704的上边分别设置有水平调节环715和水平连接块716,水平连接块716的一侧通过轴承活动安装有水平调节杆717,水平调节杆717与水平调节环715之间螺纹配合;作为优选的实施例,水平调节杆717的一端外侧套有轴承,该轴承镶嵌在水平连接块716内部,使水平调节杆717能够灵活旋转,同时水平调节杆717的外侧和水平调节环715的内侧设置有对应配合的螺纹,转动水平调节杆717,通过水平调节杆717和水平调节环715之间的螺纹配合,使水平调节板704能够进行水平方向的平移,进而调节安装座2和圆形切刀3在水平方向的位置。

35.具体地,第二固定板703远离水平调节环715的一侧设置有水平导向片713,水平导向片713上开设有水平延伸的导向槽,水平调节板704远离水平连接块716的一侧设置有与导向槽滑动配合的水平导向柱714;作为优选的实施例,水平导向柱714的外端螺纹连接有圆盘结构,且圆盘结构的外径尺寸大于导向槽的槽宽尺寸,如此设置,通过圆盘结构避免水平导向柱714脱离导向槽,通过水平导向柱714和导向槽的滑动配合,有助于对水平调节板704进行限位导向,辅助其进行水平方向的平移。

36.具体地,第一固定板701与竖直调节板702的相向面分别设置有对应配合的竖直导向槽719和竖直导向条718,竖直导向条718与竖直导向槽719滑动配合;如此设置,通过竖直导向条718和竖直导向槽719的滑动配合,能够对竖直调节板702进行限位导向,使其能够进行竖直升降,进而调节安装座2和圆形切刀3在竖直方向的高度。

37.具体地,第二固定板703与水平调节板704的相向面分别设置有对应配合的水平导向槽712和水平导向条711,水平导向条711与水平导向槽712滑动配合;此设置,通过水平导向条711和水平导向槽712的滑动配合,能够对水平调节板704进行限位导向,使其能够进行水平方向的平移,进而调节安装座2和圆形切刀3在水平方向的位置。

38.具体地,安装座2为水平延伸的条状结构,且一端通过活动轴组件4与竖板102活动连接,另一端的顶部开设有与锁止气缸5输出端对应的凹槽202;作为优选的实施例,活动轴组件4由轴承和安装轴组成,其中安装轴固定在竖板102上,则轴承镶嵌在安装座2的一端,如此设置,使安装座2能够以活动轴组件4为中心进行上、下旋转,进而配合调节螺栓来调节圆形切刀3对导热硅胶片的切割压力,使切割压力保持平稳,同时设置凹槽202,当锁止气缸5启动伸长时,能够将输出端伸入凹槽202内部,使安装座2无法再进行向上旋转,进而对圆形切刀3进行锁死,利用圆形切刀3下压力分条分切导热硅胶片底膜,如此便可实现同一膜导热硅胶片底膜进行全断或半断切割。

39.具体地,安装座2的底部中心向下延凸起形成安装部201,圆形切刀3通过螺栓和螺母的配合活动安装在安装部201的底部;作为优选的实施例,螺栓与圆形切刀3之间设置有轴承,如此设置,使圆形切刀3的旋转更加流畅,让磨损均匀分布在圆形刃口上。

40.工作原理:

41.在使用时,通过螺栓连接方式将第一固定板701与外界的直线行走结构相连,本说明书中提到的直线行走结构为现有技术中的常见技术,能够带动第一固定板701沿着水平

方向进行直线移动,其具体结构以及工作原理在此不做一一详解,根据导热硅胶片的厚度,分别转动水平调节杆717和竖直调节杆707,通过水平调节杆717和水平调节环715之间的螺纹配合以及竖直调节杆707和竖直调节环706之间的螺纹配合,通过水平导向条711和水平导向槽712的限位导向和竖直导向条718和竖直导向槽719的限位导向,使水平调节板704能够在水平方向平移或在竖直方向的升降,进而调节安装座2和圆形切刀3在水平方向的位置以及在竖直方向的高度,使其满足对导热硅胶片的切割,利用调节弹簧6,让圆形切刀3与导热硅胶片底膜呈柔性接触,使圆形切刀3在分条分切过程中始终保持稳定的下压力,当需要对导热硅胶片底膜进行全断切割时,使锁止气缸5向下伸长,并使输出端伸入凹槽202内部,锁止圆形切刀3上下浮动功能,利用圆形切刀3下压力分条分切导热硅胶片底膜,如此便可实现同一膜导热硅胶片底膜进行全断或半断切割。

42.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1