一种一体式模块拼接胎具的制作方法

1.本实用新型属于核电工程建设技术领域,具体涉及一种顶板模块制作胎具。

背景技术:

2.压水堆内置换料水箱是一个装有大量含硼水的内衬不锈钢衬里的钢筋混凝土结构,布置在反应堆厂房内部的底层,主要位于反应堆堆坑和环墙内壁之间,作为安全壳内的一个整体结构建造。在停堆换料期间,内置换料水箱为换料水池和堆内构件池提供水源。在事故工况下,当安注系统投入时,中、低压安注泵从内置换料水箱取水完成堆芯注入。

3.现有的内置换料水箱顶板在核岛现场钢结构预制车间由相关技术人员进行模块化拼装预制,需要制作胎具辅助拼装焊接。但内置换料水箱顶板不规则,形状多样,模块过多。目前,内置换料水箱顶板预制过程中,一般需要制作多个胎具,这使得施工过程繁琐,施工场地占用面积大,导致施工人力资源、投资大,施工周期增长。

技术实现要素:

4.为了解决上述现有技术中存在的内置换料水箱顶板预制过程中,一般需要制作多个胎具,这使得施工过程繁琐,施工场地占用面积大,导致施工人力资源、投资大,施工周期增长等问题。本实用新型提供一种一体式模块拼接胎具,通过将在胎具上设置多个能够拆卸和滑动的支撑结构,达到仅制造一个胎具即可对顶板模块进行组装的技术效果,满足压水堆核电站内置换料水箱顶板模块预制的需要,大大节省制作的材料和时间,缩短了工期,降低了人力投入以及经济投资。其具体技术方案为:

5.一种一体式模块拼接胎具,一体式模块拼接胎具包括:胎具下支架、胎具上平面、第一支撑部和压板;胎具上平面水平安装在胎具下支架的上方;若干个第一支撑部与胎具上平面可拆卸式滑动连接;至少两个压板水平放置在胎具上平面的上方。

6.另外,本实用新型提供的上述技术方案中的一种一体式模块拼接胎具还可以具有如下附加技术特征:

7.可选的,胎具上平面还包括:长导轨和短导轨;若干个长导轨平行设置在胎具下支架的上方;若干个短导轨垂直于长导轨设置,以使短导轨与长导轨构成网格状滑道。

8.可选的,长导轨和短导轨的顶面上均设置有滑槽,以使第一支撑部与滑槽可拆卸式滑动连接。

9.可选的,一体式模块拼接胎具还包括:让位槽;让位槽设置在长导轨滑槽和短导轨滑槽的交汇处,以使第一支撑部可拆卸式连接。

10.可选的,一体式模块拼接胎具还包括:压轨组件;若干个压轨组件平行设置在压板的上方,且压轨组件与胎具下支架可拆卸式连接。

11.可选的,压轨组件还包括:压轨本体和连接杆;压轨本体平行设置在短导轨的上方;连接杆垂直设置在压轨本体的两端,且两个连接杆同时与长导轨相连接。

12.可选的,胎具下支架还包括:第一钢条、第二钢条和竖钢条;若干个第一钢条平行

设置;若干个第二钢条垂直设置在相邻的两个第一钢条之间;若干个竖钢条垂直设置在胎具上平面的下方,且竖钢条与第一钢条和第二钢条相连接。

13.可选的,一体式模块拼接胎具还包括:第一加固钢条和第一连接件;第一加固钢条倾斜设置在两个相邻的两个竖钢条之间,以使第一钢条、竖钢条和第一加固钢条构成直角三角形结构;第一连接件设置在第一加固钢条的两端,且第一连接件与相邻的两个第一加固钢条相连接。

14.可选的,一体式模块拼接胎具还包括:第二加固钢条和第二连接件;第二加固钢条倾斜设置在两个相邻的两个竖钢条之间,以使第二钢条、竖钢条和第二加固钢条构成直角三角形结构;第二连接件设置在第二加固钢条的两端,且第二连接件与相邻的两个第二加固钢条相连接。

15.可选的,一体式模块拼接胎具还包括:第二支撑部和第三支撑部;第二支撑部与长导轨可拆卸式滑动连接;第三支撑部与短导轨可拆卸式滑动连接。

16.本实用新型的一种一体式模块拼接胎具,与现有技术相比,有益效果为:

17.1.本技术通过在胎具上设置能够拆卸和滑动的支撑结构,能够同时对多个不同大小和形状的顶板模块进行支撑,仅制造一个胎具即可满足压水堆核电站内置换料水箱顶板模块预制的需要,减少内置换料水箱不锈钢敷面顶板模块预制用胎具数量,大大节省制作的材料和时间。

18.2.通过压板对顶板模块进行压紧,防止顶板模块变形,减少工人手部施力,解放双手,提高了顶板的组装效率,缩短了工期,降低了人力投入以及经济投资。

附图说明

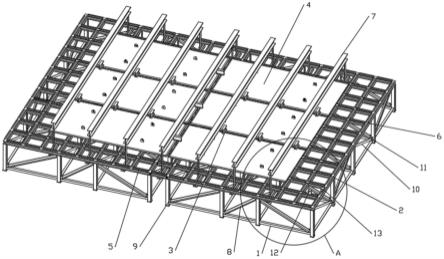

19.图1为本实用新型实施例的一种一体式模块拼接胎具的立体图;

20.图2为图1的a处放大图;

21.其中,图1至图2中的附图标记与部件名称之间的对应关系为:

22.1、胎具下支架;101、第一钢条;102、第二钢条;103、竖钢条;2、胎具上平面;21、长导轨;22、短导轨;3、第一支撑部;4、压板;5、滑槽;6、让位槽;7、压轨组件;71、压轨本体;72、连接杆;8、第一加固钢条;9、第一连接件;10、第二加固钢条;11、第二连接件;12、第二支撑部;13、第三支撑部。

具体实施方式

23.下面结合具体实施案例和附图1-2对本实用新型作进一步说明,但本实用新型并不局限于这些实施例。

24.结合参见图1-图2所示,根据本技术的实施例,一种一体式模块拼接胎具,包括:胎具下支架1、胎具上平面2、第一支撑部3和压板4;胎具上平面2水平安装在胎具下支架1的上方;若干个第一支撑部3与胎具上平面2可拆卸式滑动连接;至少两个压板4水平放置在胎具上平面2的上方。通过将顶板骨架放置在第一支撑部3上,以对顶板骨架进行支撑,再通过压板4将顶板模块压紧,防止顶板模块焊接变形,代替手动固定顶板模块,节省人力,便于焊接,使组装工作简单高效。

25.进一步的,制作胎具时,根据压水堆核电站所需要的内置换料水箱顶板需求,理论

设计所需要胎具的大小,构成的框架大小及三维结构。拼接时,安装技术人员准备胎具需要的工器具及焊接技术人员,先准备一个平整干净的场地,在地上进行划线,初步摆放胎具下支架1,整个胎具上平面2在车间单独制作,将整个胎具上平面2通过吊装设备吊至胎具下支架1的上方,进行组对焊接,整体的框架构建完成。

26.进一步的,焊接组装前,将顶板骨架放置在胎具上平面2上,通过第一支撑部3支撑,用压板4压在顶板模块上方,均匀受力防止焊接变形,进行焊接组装。

27.具体的,先单独制作第一支撑部3和压板4,再进行内置换料水箱顶板模块制作。

28.作为一种本实施例,若干个长导轨21平行设置在胎具下支架1的上方;若干个短导轨22垂直于长导轨21设置,以使短导轨22与长导轨21构成网格状滑道。以便于安装多个可滑动的第一支撑部3,从而在胎具上平面2的不同位置都能对不同形状大小的顶板骨架进行支撑,提升胎具的适应性,降低安装难度。

29.具体的,长导轨21和短导轨22均采用槽钢制作。

30.通过在长导轨21和短导轨22的顶面上均设置有滑槽5,以使第一支撑部3与滑槽5可拆卸式滑动连接,便于拆装第一支撑部3,同时确保第一支撑部3能够在长导轨21和短导轨22的滑槽5内自由滑动,提高第一支撑部3的灵活性,使用方便。

31.进一步的,其中第一支撑部3可在滑槽5内自由移动且可拆卸,保证第一支撑部3移动的灵活性,以快速移动至预设点位,对顶板骨架进行支撑。

32.让位槽6设置在长导轨21滑槽5和短导轨22滑槽5的交汇处,以使第一支撑部3可拆卸式连接。通过在交汇处设置让位槽6,在拆装第一支撑部3时,无需将第一支撑部3滑动到长导轨21或短导轨22的两端即可实现拆装的动作,操作省事省力,提高顶板的安装效率,缩短施工周期。

33.进一步的,每个长导轨21和短导轨22上滑槽5的交汇处都设置有让位槽6,保证第一支撑部3可以最快填加至支撑点位,解放人力,操作效率高。

34.作为另一种本实施例,若干个压轨组件7平行设置在压板4的上方,且压轨组件7与胎具下支架1可拆卸式连接。将压板4放置在顶板模块上后,能够进一步通过压轨组件7压紧垫块提高对顶板模块压紧的稳定性,便于焊接。

35.压轨本体71平行设置在短导轨22的上方;连接杆72垂直设置在压轨本体71的两端,且两个连接杆72同时与长导轨21相连接。通过连接杆72对压轨本体71进行加高和固定,保证压轨组件7的稳定性,结构可靠。

36.具体的,连接杆72与胎具下支架1采用螺栓连接,螺纹防止松动,且便于快速拆装,以便于根据实际使用情况进行选择。

37.作为再一种本实施例,若干个第一钢条101平行设置;若干个第二钢条102垂直设置在相邻的两个第一钢条101之间;若干个竖钢条103垂直设置在胎具上平面2的下方,且竖钢条103与第一钢条101和第二钢条102相连接。通过使第二钢条102与第一钢条101垂直设置,以构成稳定的支撑框架,通过设置竖钢条103使胎具上平面2距地面有一定的高度,便于工人操作。

38.第一加固钢条8倾斜设置在两个相邻的两个竖钢条103之间,以使第一钢条101、竖钢条103和第一加固钢条8构成直角三角形结构;第一连接件9设置在第一加固钢条8的两端,且第一连接件9与相邻的两个第一加固钢条8相连接。通过设置第一加固钢条8,提高胎

具下支架1结构的稳定性,从而提高称重能力,能够同时放置多个顶板模块,提高焊接效率。第一连接件9连接在第一加固杆的两端,便于安装第一加固杆,并提高第一加固杆的稳定性,保证整个胎具下支架1的稳定性。

39.进一步的,第一连接件9与第一加固杆和第一钢条101焊接连接,防止胎具下支架1松动,保证支撑结构的稳定性。

40.作为再一种本实施例,第二加固钢条10倾斜设置在两个相邻的两个竖钢条103之间,以使第二钢条102、竖钢条103和第二加固钢条10构成直角三角形结构;第二连接件11设置在第二加固钢条10的两端,且第二连接件11与相邻的两个第二加固钢条10相连接。通过设置第二加固钢条10,提高胎具下支架1结构的稳定性,从而提高称重能力,能够同时放置多个顶板模块,提高焊接效率。第二连接件11连接在第二加固杆的两端,便于安装第二加固杆,并提高第二加固杆的稳定性,保证整个胎具下支架1的稳定性。

41.进一步的,第二连接件11与第二加固杆和第二钢条102焊接连接,防止胎具下支架1松动,保证支撑结构的稳定性。

42.具体的,第一加固杆和第二加固杆均采用角钢。

43.第二支撑部12与长导轨21可拆卸式滑动连接;第三支撑部13与短导轨22可拆卸式滑动连接。通过设置第二支撑部12与第三支撑部13,能够根据实际的安装情况调整支撑位置,提高胎具支撑的灵活性,以便于及时对顶板骨架进行支撑,加快施工周期。

44.进一步的,第二支撑部12和第三支撑部13也能在让位槽6处快速拆装,并在滑槽5内滑动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1