智能制管机切割刀片防护罩的制作方法

1.本实用新型涉及切割刀片保护技术领域,具体涉及一种智能制管机切割刀片防护罩。

背景技术:

2.随着冷缩橡胶管市场应用范围不断扩大,支撑管作为冷缩橡胶管重要组成部分,其需求量也随之增加。当前技术支撑管制作设备为绕、焊、切一体的自动化设备。支撑管的自动焊接切割设备在自动进行旋转、焊接和切割前需要进行手动操作,即试运行和帮助设备进入设定轨道的过程,之后设备可根据对应程序设定的长度和设备制定的直径进行自动旋转、超声波焊接和切割,在此过程中切割刀片始终暴露在设备外,且没有防护措施。

3.防护罩被应用在各个领域,比如绿篱修剪机、金属切割机等,支撑管自动焊接切割设备没有可以直接应用的刀片防护罩,当机器运行时,容易出现意外事故,并且对刀片的磨损也比较严重。为了保护工人同时也是保护刀片,考虑工人的工作方式和刀片的应用方式,对支撑管自动焊接切割设备进行改进,设计增加合适的防护罩。

4.对支撑管进行切割时,由于没有刀片的防护罩,切割时产生迸溅的支撑管的残渣以及当工人需要手动切断支撑管时所使用的工具与刀片容易发生碰撞的问题,容易导致损伤刀片的后果,致使刀片的使用寿命缩短。

5.运行状态下刀片切割支撑管,由于没有防护罩,会使支撑管切割产生的碎屑向各个方向迸溅,容易出现事故导致工人受伤,并且在没有刀片防护罩的情况下,刀片完全裸露在空气中,在工人靠近时可能会划伤工人。

6.在支撑管自动焊接切割设备自动进行旋转、超声波焊接和切割前,需要工人进行手动操作来试运行,同时也是帮助设备进行自动化运行的设定轨道,在设备处于手动状态时,由于工人需要对支撑条进行缠绕,在刀片裸露的情况下,尽管刀片距离绕制设备较远,仍容易发生意外导致工人受伤。

技术实现要素:

7.本实用新型要解决的技术问题是:克服现有技术的不足,提供一种对刀片进行保护,提高工作环境安全性的智能制管机切割刀片防护罩。

8.本实用新型为解决其技术问题所采用的技术方案为:智能制管机切割刀片防护罩,包括驱动机构传动连接的切割刀片,所述切割刀片套设有固定防护罩,所述固定防护罩朝向切割刀片切割方向的一侧开口设置,所述固定防护罩连接有用于盖住固定防护罩开口的移动防护罩。

9.本技术使用时,切割刀片通过驱动机构进行旋转切割,固定防护罩将切割刀片大部分保护,而移动防护罩对应固定防护罩开口设置,在未进行切割作业时,通过移动防护罩及固定防护罩将切割刀片罩住,进行保护,当需要切割时,移动防护罩移开,露出部分切割刀片启动驱动机构,进行切割作业。固定防护罩将大部分的切割刀片进行保护,在切割时,

移开移动防护罩,仅有一小部分刀片露在外面对支撑管进行切割,有效降低切割时残渣的迸溅,提高工作安全。

10.还包括所述切割刀片下方固定设置的支撑台,所述支撑台与所述固定防护罩固定连接。

11.所述驱动机构包括驱动电机,所述驱动电机固定设置在固定防护罩的一侧,驱动电机的传动轴插入所述固定防护罩内与所述切割刀片同轴传动。驱动电机可以采用现有的电机座或电机架等实现固定,电机的传动轴自固定防护罩的一侧插入与切割刀片同轴固定连接,实现对切割刀片的旋转驱动。

12.还包括使移动防护罩沿固定防护罩转动的旋转机构,所述旋转机构与固定防护罩连接;

13.移动防护罩的一侧固定连接有连接杆的一端,所述连接杆另一端与旋转机构固定连接,所述连接杆位于固定防护罩背向驱动机构的一侧。

14.所述旋转机构包括摆动气缸,所述摆动气缸对应所述切割刀片的轴心设置,摆动气缸的底座与所述固定防护罩固定连接,摆动气缸的旋转部与连接杆固定连接。在将移动防护罩打开时,通过摆动气缸带动移动防护罩摆动。

15.所述驱动机构电性连接控制器及电源开关,所述控制器电性连接有摆动气缸。驱动机构通过电源开关连通电源,电源开关可以是按压式开关,当进行切割作业时,人为按压电源开关,驱动电机通电带动切割刀片旋转,同时向控制器发送信号,控制器接收信号后,控制摆动气缸带动移动防护罩旋转,出切割刀片。切割作业完毕时,按压电源开关,驱动电机停止运作,控制器控制摆动气缸带动移动防护罩复位。基于控制器接收驱动电机信号,控制摆动气缸摆动的控制程序,采用现有技术,对此并无改进,也不属于本技术重点,故而不再赘述。

16.与现有技术相比,本实用新型具有以下有益效果:

17.1、在设备运行状态下,对支撑管进行切割时,固定防护罩可以阻挡切割时产生迸溅的支撑管残渣以及当工人需要手动切割时所使用的工具,以此来减少外界对刀片的伤害,降低刀片的损伤程度,保障刀片的使用寿命。

18.2、在设备运行状态下,刀片切割支撑管时,固定防护罩可以尽可能的减小支撑管切割产生的碎屑向四周迸溅的可能,并且固定防护罩减少刀片裸露在空气中的部分,可以使附近工人工作的安全性能提高。

19.3、在未进行切割时,通过固定防护罩及移动防护罩将切割刀片包裹在一个相对固定的空间内,避免工人误触碰而受伤。

附图说明

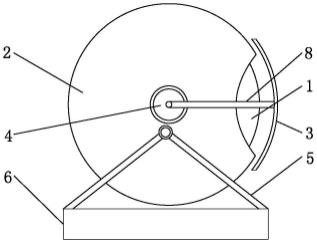

20.图1是本实用新型主视图。

21.图2是本实用新型侧视图。

22.图中:1、切割刀片;2、固定防护罩;3、移动防护罩;4、摆动气缸;5、支撑杆;6、支撑台;7、驱动机构;8、连接杆。

具体实施方式

23.下面结合附图对本实用新型实施例做进一步描述:

24.实施例

25.如图1至图2所示,智能制管机切割刀片防护罩包括驱动机构7传动连接的切割刀片1,切割刀片1套设有固定防护罩2,固定防护罩2朝向切割刀片1切割方向的一侧开口设置,固定防护罩2连接有用于盖住固定防护罩2开口的移动防护罩3。

26.还包括切割刀片1下方固定设置的支撑台6,支撑台6与固定防护罩2固定连接。参照图1,支撑台6通过支撑杆5与固定防护罩2固定连接。本技术中在固定防护罩2的两侧分别设置两根支撑杆5,位于同一侧的两根支撑杆5的一端相接且与固定防护罩2通过焊接或螺栓等固定连接方式固定,两根支撑杆5的另一端分叉固定连接支撑台6。则两根支撑杆5与支撑台6形成一个稳定性较高的三角固定,实现对固定防护罩2的支撑固定,保证固定防护罩2支撑固定的稳定性。参照图2,也可以将固定防护罩2的底部与支撑台上表面固定焊接,实现固定防护罩2的固定。

27.驱动机构7包括驱动电机,驱动电机固定设置在固定防护罩2的一侧,驱动电机的传动轴插入固定防护罩2内与切割刀片1同轴传动。参照图1,驱动电机可以采用现有的电机座或电机架等实现固定,电机的传动轴自固定防护罩2的一侧插入与切割刀片1同轴固定连接,实现对切割刀片1的旋转驱动。

28.还包括使移动防护罩3沿固定防护罩2转动的旋转机构,旋转机构与固定防护罩2连接;

29.移动防护罩3的一侧固定连接有连接杆8的一端,所述连接杆8的另一端与旋转机构固定连接,所述连接杆8位于固定防护罩2背向驱动机构7的一侧。

30.旋转机构包括摆动气缸4,摆动气缸4对应切割刀片1的轴心设置,摆动气缸4的底座与固定防护罩2固定连接,摆动气缸4的旋转部与连接杆8固定连接。在将移动防护罩3打开时,通过摆动气缸带动移动防护罩3摆动。

31.驱动机构电性连接控制器及电源开关,控制器电性连接有摆动气缸4。驱动机构通过电源开关连通电源,电源开关可以是按压式开关,当进行切割作业时,人为按压电源开关,驱动电机通电带动切割刀片1旋转,同时向控制器发送信号,控制器接收信号后,控制摆动气缸4带动移动防护罩3旋转,出切割刀片1。切割作业完毕时,按压电源开关,驱动电机停止运作,控制器控制摆动气缸4带动移动防护罩3复位。基于控制器接收驱动电机信号,控制摆动气缸4摆动的控制程序,采用现有技术,对此并无改进,也不属于本技术重点,故而不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1