具有薄膜断点机构的薄膜加工平台的制作方法

1.本实用新型涉及薄膜加工技术领域,尤其涉及具有薄膜断点机构的薄膜加工平台。

背景技术:

2.薄膜是一种薄而软的透明薄片,用塑料、胶粘剂、橡胶或其他材料制成。薄膜加工通常采用吹塑工艺,在薄膜冷却后,需要在薄膜上进行打孔处理,并形成锯齿线,形成的锯齿线可以作为薄膜的断点结构,方便将整块的薄膜扯断。

3.传统的具有薄膜断点机构的薄膜加工平台在实际的排水过程中,大多数是将薄膜平铺在加工台上,再由气缸带动断点用的钢针在薄膜上进行打孔,由于薄膜靠近钢针两侧的位置未进行固定,易导致薄膜被钢针压入加工台顶部预留的钢针保护孔内,故而会导致薄膜受到拉扯而产生形变,大大降低了薄膜的产品质量;鉴于此,我们提出能够对薄膜断点部位进行定位并防止薄膜受到拉扯而形变的具有薄膜断点机构的薄膜加工平台。

技术实现要素:

4.本实用新型的目是针对背景技术中存在的问题,提出能够对薄膜断点部位进行定位并防止薄膜受到拉扯而形变的具有薄膜断点机构的薄膜加工平台。

5.本实用新型的技术方案:具有薄膜断点机构的薄膜加工平台,包括底座,所述底座的顶部架设有加工台,所述加工台的底端固定安装有若干第二气缸,每个所述第二气缸的输出端均插入加工台内部并固定安装有定位组件,所述加工台的上方架设有架板,所述架板的顶端固定安装有若干第一气缸,每个所述第一气缸的输出端且位于架板的下方均固定安装有断点组件,所述加工台内穿设有薄膜,所述薄膜通过若干定位组件压覆在加工台的内顶壁上。

6.优选的,每个所述断点组件均包括升降板,每个所述升降板均固定在相匹配的第一气缸的输出端,每个所述升降板的下表面均固定安装有若干针座,每个所述针座上均固定安装有钢针,通过第一气缸带动钢针下移,方便对薄膜进行钻孔处理。

7.优选的,所述加工台内部设有横向设置的穿膜通道,所述加工台的顶端开凿有若干与穿膜通道内部连通的穿针孔。

8.优选的,每个所述钢针均穿过相匹配的穿针孔并延伸至穿膜通道内部,确保钢针能够穿过加工台的顶板,继而能够对薄膜进行有效的断点打孔处理。

9.优选的,每个所述定位组件均包括托板,每个所述托板均固定在相匹配的第二气缸的输出端,每个所述托板的顶端均固定安装有两个压板,每个所述压板的上表面均固定安装有橡胶垫片,通过压板可以将薄膜压覆在穿膜通道的内顶壁上,方便对薄膜需要进行断点处理的部位进行定位。

10.优选的,同组设置的两个压板之间均设有1cm间距保护区间,每个所述钢针穿过薄膜后均插入相匹配的保护区间内,避免钢针受到阻挡而损坏。

11.优选的,所述加工台与架板之间固定安装有若干纵向限位杆,相邻的两个升降板之间均固定安装有横向连接板,每个所述纵向限位杆均穿过相匹配的横向连接板并与其活动连接,确保升降板能够稳定升降移动,继而让多个断点组件能够同步且稳定升降移动。

12.与现有技术相比,本实用新型具有如下有益的技术效果:通过第二气缸带动托板上移,继而由压板将薄膜压覆在穿膜通道的内顶壁上,在钢针穿过薄膜时,由于薄膜靠近钢针两侧的部位被定位,故而可以防止薄膜受到钢针施加的向下的压力而产生形变,大大提高了薄膜的产品质量。

附图说明

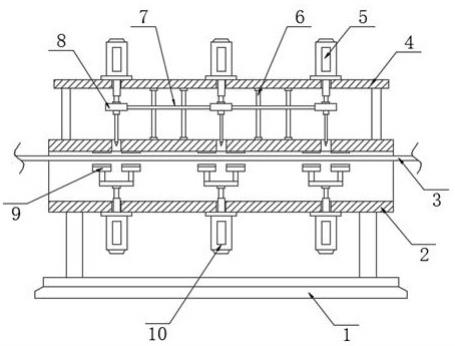

13.图1给出本实用新型的整体结构示意图;

14.图2为本实用新型中断点组件结构示意图;

15.图3为本实用新型中定位组件结构示意图;

16.图4为本实用新型中加工台结构示意图。

17.附图标记:1、底座;2、加工台;21、穿膜通道;22、穿针孔;3、薄膜;4、架板;5、第一气缸;6、纵向限位杆;7、横向连接板;8、断点组件;81、升降板;82、针座;83、钢针;9、定位组件;91、托板;92、压板;93、橡胶垫片;10、第二气缸。

具体实施方式

18.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

19.实施例一

20.如图1-4所示,本实用新型提出的具有薄膜断点机构的薄膜加工平台,包括底座1,底座1的上方通过支架固定安装有加工台2,加工台2内部设有穿膜通道21,在对薄膜3进行断点加工时,可以先将薄膜3穿入穿膜通道21;加工台2的底部固定装配有若干第二气缸10,每个第二气缸10的输出端均穿入穿膜通道21内部并固定装配有定位组件9,该定位组件9由固定在第二气缸10输出端的托板91以及托板91顶端固定安装的两个压板92组成,同组设置的两个压板92之间均保持有1cm的间距并形成保护区间,压板92的顶部固定安装有橡胶垫片93,通过橡胶垫片93可以增加压板92与薄膜3之间的摩擦系数,能够将薄膜3牢固的压覆在穿膜通道21的内顶部;加工台2的上方通过支架固定安装有架板4,该架板4的上表面固定安装有若干第一气缸5,每个第一气缸5的输出端均穿过架板4并于架板4的下方固定安装有断点组件8,每个断点组件8均包括固定在第一气缸5输出端的升降板81以及每个升降板81底端固定安装的多个钢针83组成,通过第一气缸5带动钢针83下移,即可对薄膜3进行钻孔断点处理。

21.进一步的,加工台2的顶部开凿有若干与穿膜通道21内部连通的穿针孔22,在钢针83下移时,可以穿过穿针孔22并进入穿膜通道21内,便于对薄膜3进行钻孔断点处理,并且钢针83穿过薄膜3后插入两个压板92之间的保护区间内,可以防止钢针83下移时受到阻挡而损坏,对其起到了有效的保护作用。

22.本实施例中,将薄膜3穿过穿膜通道21,再由第二气缸10带动托板91向上移动,继而通过压板92将薄膜3需要进行断点打孔部位的两侧压覆在穿膜通道21的内顶壁上,方便对薄膜3进行定位,为了防止薄膜3定位后产生移动,通过橡胶垫片93能够增加压板92与薄

膜3之间的摩擦系数,继而能够提高薄膜3压覆定位后的牢固性;当薄膜3定位完成后,通过第一气缸5带动升降板81向下移动,继而让钢针83跟随其下移,钢针83穿过穿针孔22即可进入穿膜通道21内部,继而可以对薄膜3进行断点钻孔处理,此时薄膜3需要钻孔部位的两侧均被压板92压覆定位,在钢针83对薄膜3施加向下的压力时,能够防止薄膜3受到拉扯而产生形变,确保薄膜3在断点钻孔处理时不会损坏,有效提高了薄膜的产品质量。

23.实施例二

24.如图1所示,基于实施例一的基础上,还包括了若干升降板81,相邻的两个升降板81之间均共同焊装有横向连接板7,架板4的底端与加工台2的顶端之间共同焊装有若干纵向限位杆6,每个纵向限位杆6均穿过对应设置的横向连接板7上开凿的圆孔并与其活动连接。

25.本实施例中,通过横向连接板7可以将多个升降板81连接为一体,确保多组断点组件8能够同步上下移动,再由纵向限位杆6对横向连接板7进行限位,能够保证横向连接板7上下移动时的稳定性,防止其产生晃动或倾斜,继而能够提高断点组件8升降移动时的稳定性。

26.上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

技术特征:

1.具有薄膜断点机构的薄膜加工平台,包括底座(1),其特征在于:所述底座(1)的顶部架设有加工台(2),所述加工台(2)的底端固定安装有若干第二气缸(10),每个所述第二气缸(10)的输出端均插入加工台(2)内部并固定安装有定位组件(9),所述加工台(2)的上方架设有架板(4),所述架板(4)的顶端固定安装有若干第一气缸(5),每个所述第一气缸(5)的输出端且位于架板(4)的下方均固定安装有断点组件(8),所述加工台(2)内穿设有薄膜(3),所述薄膜(3)通过若干定位组件(9)压覆在加工台(2)的内顶壁上。2.根据权利要求1所述的具有薄膜断点机构的薄膜加工平台,其特征在于,每个所述断点组件(8)均包括升降板(81),每个所述升降板(81)均固定在相匹配的第一气缸(5)的输出端,每个所述升降板(81)的下表面均固定安装有若干针座(82),每个所述针座(82)上均固定安装有钢针(83)。3.根据权利要求2所述的具有薄膜断点机构的薄膜加工平台,其特征在于,所述加工台(2)内部设有横向设置的穿膜通道(21),所述加工台(2)的顶端开凿有若干与穿膜通道(21)内部连通的穿针孔(22)。4.根据权利要求3所述的具有薄膜断点机构的薄膜加工平台,其特征在于,每个所述钢针(83)均穿过相匹配的穿针孔(22)并延伸至穿膜通道(21)内部。5.根据权利要求1所述的具有薄膜断点机构的薄膜加工平台,其特征在于,每个所述定位组件(9)均包括托板(91),每个所述托板(91)均固定在相匹配的第二气缸(10)的输出端,每个所述托板(91)的顶端均固定安装有两个压板(92),每个所述压板(92)的上表面均固定安装有橡胶垫片(93)。6.根据权利要求2所述的具有薄膜断点机构的薄膜加工平台,其特征在于,同组设置的两个压板(92)之间均设有1cm间距保护区间,每个所述钢针(83)穿过薄膜(3)后均插入相匹配的保护区间内。7.根据权利要求1所述的具有薄膜断点机构的薄膜加工平台,其特征在于,所述加工台(2)与架板(4)之间固定安装有若干纵向限位杆(6),相邻的两个升降板(81)之间均固定安装有横向连接板(7),每个所述纵向限位杆(6)均穿过相匹配的横向连接板(7)并与其活动连接。

技术总结

本实用新型涉及薄膜加工技术领域,尤其涉及具有薄膜断点机构的薄膜加工平台。其技术方案包括底座,底座的顶部架设有加工台,加工台的底端固定安装有若干第二气缸,每个第二气缸的输出端均插入加工台内部并固定安装有定位组件,加工台的上方架设有架板,架板的顶端固定安装有若干第一气缸,每个第一气缸的输出端且位于架板的下方均固定安装有断点组件,加工台内穿设有薄膜,薄膜通过若干定位组件压覆在加工台的内顶壁上。通过第二气缸带动托板上移,继而由压板将薄膜压覆在穿膜通道的内顶壁上,在钢针穿过薄膜时,由于薄膜靠近钢针两侧的部位被定位,故而可以防止薄膜受到钢针施加的向下的压力而产生形变,大大提高了薄膜的产品质量。品质量。品质量。

技术研发人员:黄东 吕永华

受保护的技术使用者:安徽众允新材料科技有限公司

技术研发日:2022.09.28

技术公布日:2022/12/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1