一种机器人视觉引导从料框抓取零件的控制方法

本发明涉及视觉引导,具体为一种机器人视觉引导从料框抓取零件的控制方法。

背景技术:

1、物料抓取机器人的是指高精度,多输入多输出、高度非线性、强耦合的复杂系统。因其独特的操作灵活性,已在工业装配、安全防爆等领域得到广泛应用。

2、在物料机器人抓取零件的过程中,其抓取托盘的尺寸一般是固定不变的,每次都会抓取固定数量的物料,而料框中的零件散落的分布情况各有不同,如果采用固定抓取的方式则会使得机器人抓取的次数过多,无法对抓取零件的路径进行优化,遇到不断在传送带上进行运送的工件无法灵活做出反应,抓取效率低。因此,设计抓取效率高的一种机器人视觉引导从料框抓取零件的控制方法是很有必要的。

技术实现思路

1、本发明的目的在于提供一种机器人视觉引导从料框抓取零件的控制方法,以解决上述背景技术中提出的问题。

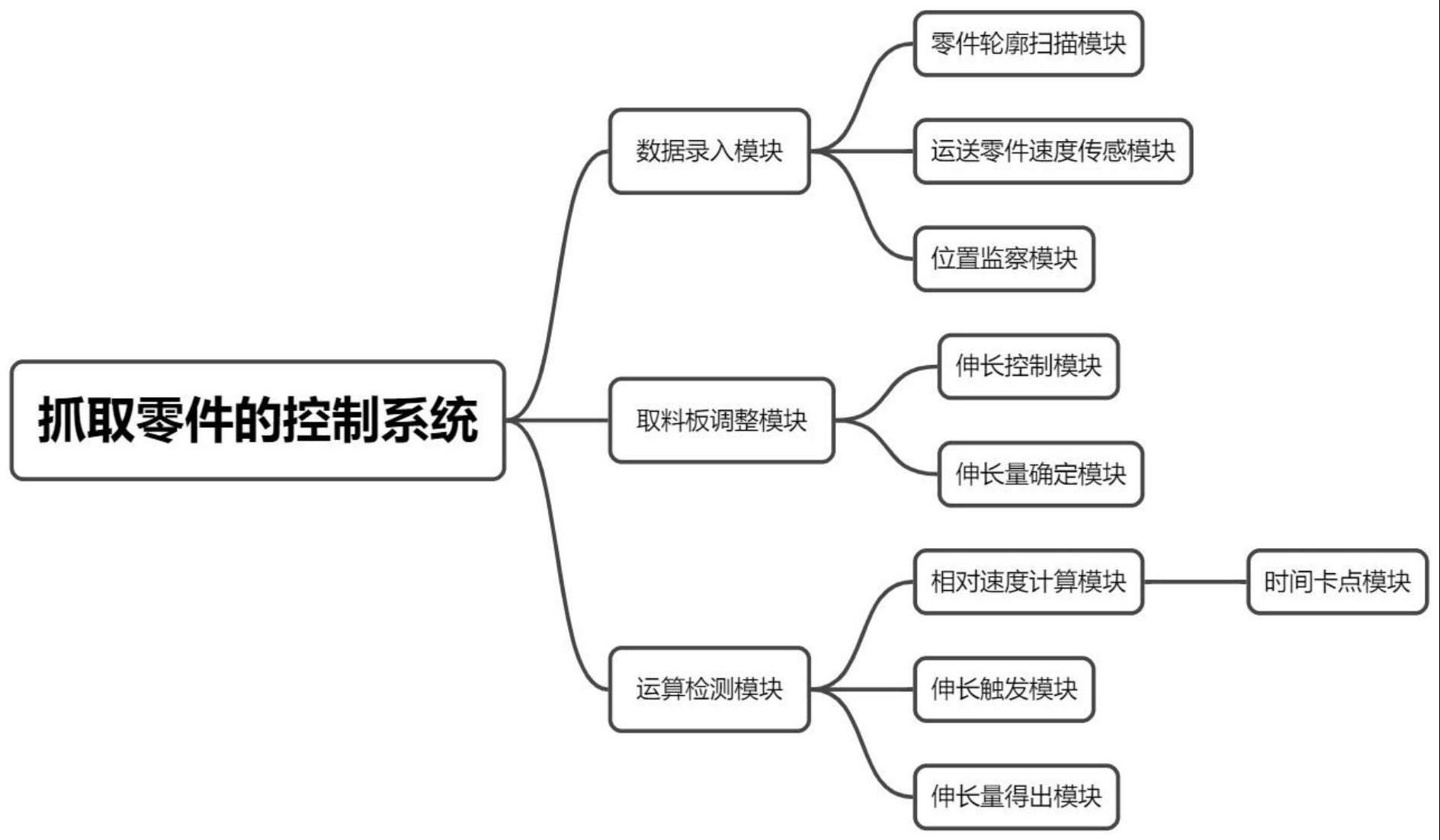

2、为了解决上述技术问题,本发明提供如下技术方案:一种机器人视觉引导从料框抓取零件的控制方法,该方法采用抓取零件的控制系统进行工作,该系统包括数据录入模块、取料板调整模块和运算检测模块,所述数据录入模块用于物料抓取机器人在抓取物料过程中收集零件位置和零件运送速度信息,所述运算检测模块用于物料抓取机器人在抓取物料时根据零件位置和零件运送速度信息分析计算取料板的伸长度,所述取料板调整模块用于根据分析计算结果对物料抓取机器人取料板伸长度进行控制,所述数据录入模块与运算检测模块通过电连接,所述运算检测模块与取料板调整模块电连接;通过设置有数据录入模块、取料板调整模块和运算检测模块,可以在物料抓取机器人抓取物料时实时检测物料抓取机器人抓取物料情况信息,并根据检测值分析判断物料抓取机器人取料板的开始伸长时机,以及调节物料抓取机器人取料板横向伸长量从而改变物料抓取机器人取料板的表面积,最终达到控制改变取料板利用调控产生的抓取面积大小,使得物料抓取机器人在抓取物料时处于运送数量和运送稳定的平衡点。

3、根据上述技术方案,所述数据录入模块包括零件轮廓扫描模块、运送零件速度传感模块和位置监察模块,所述零件轮廓扫描模块用于通过红外扫描获取零件轮廓大小和形状,所述运送零件速度传感模块用于感应获取机械臂和运送托盘的运送速度信息,所述位置监察模块用于通过红外线测距探测装有零件的托盘前方零件距离信息;

4、运算检测模块包括相对速度计算模块、伸长触发模块和伸长量得出模块,所述相对速度计算模块用于分析判断当前装有零件的托盘与前方正在运送的零件的运送物料差速度,所述伸长触发模块用于分析计算零件取料板伸长的时机,所述伸长量得出模块用于分析计算物料抓取机器人取料板的横向长度值,所述相对速度计算模块包括时间卡点模块,所述时间卡点模块与位置监察模块电连接,所述时间卡点模块用于根据位置监察模块触发信号传输至时间卡点模块后开始计时;

5、所述取料板调整模块包括伸长控制模块和伸长量确定模块,所述伸长控制模块与伸长触发模块电连接,所述伸长控制模块用于根据伸长触发模块触发电信号控制取料板伸长,所述伸长量确定模块与伸长量得出模块电连接,所述伸长量确定模块用于根据伸长量得出模块输出值控制物料抓取机器人取料板的伸长度。

6、根据上述技术方案,该控制方法包括以下步骤:

7、步骤s1:操作工人启动物料抓取机器人,数据录入模块开始运行,收集零件抓取物料各项数据并储存和上传至服务器内;

8、步骤s2:运算检测模块开始读取服务器的零件运送和位置数据;

9、步骤s3:对零件运送和位置数据变化实时分析,再计算物料抓取机器人取料板的伸长时机和取料板合适的横向长度值,并将分析计算结果输出至取料板调整模块;

10、步骤s4:取料板调整模块根据数据结果实时对物料抓取机器人取料板进行操控,使零件在抓取物料时过程中可以根据抓取物料情况自动调节物料抓取机器人取料板横向长度以控制取料板运送量。

11、根据上述技术方案,所述步骤s1进一步包括以下步骤:

12、步骤s11:零件轮廓扫描模块通过红外扫描对零件轮廓信息实时收集,并向数据录入模块输出检测零件与传送带接触面积j;

13、步骤s12:运送零件速度传感模块检测物料抓取机器人机械臂旋运送速度度,并向数据录入模块输出测得的运送速度v;

14、步骤s13:位置监察模块对物料抓取机器人前方进行红外测距,当前方正在运送的零件进入至测距范围内时,向数据录入模块触发电信号并输出测距距离值l。

15、根据上述技术方案,所述步骤s3进一步包括以下步骤:

16、步骤s31:当装有零件的托盘前方存在其他零件时,位置监察模块不断监测当前装有零件的托盘与前方正在运送的零件的距离值l;

17、步骤s32:相对速度计算模块读取到l值时开始伸长时间卡点模块进行计时;

18、步骤s33:差速度计算模块通过公式:计算得出当前装有零件的托盘与前方正在运送的零件抓取物料时的差速度值v差,式中,δt为时间卡点模块开始计时后的单位测速时间,δl为位置监察模块在单位时间前后,当前装有零件的托盘与前方正在运送的零件的间距变化值;

19、步骤s34:伸长触发模块在获取数据录入模块的抓取物料数据以及差速度计算信息后,对物料抓取机器人取料板伸长的时机进行分析判断;

20、步骤s35:伸长触发模块在判定物料抓取机器人取料板控制伸长后,分析计算调节物料抓取机器人取料板的横向长度值。

21、根据上述技术方案,所述步骤s34中,当未获取到位置监察模块的数值l时,判断装有零件的托盘前方无其他正在运送的零件,伸长触发模块通过公式:计算得出在物料抓取机器人抓取物料运送速度v≥v启时,伸长触发模块将触发电信号至伸长控制模块,使其触发启动物料抓取机器人取料板伸长,式中,v启为伸长触发模块计算得到的取料板伸长时机所需运送速度值,v0为零件处于平放状态的标准伸长取料板所需运送速度值;在物料抓取机器人前方没有零件阻碍时,取料板伸长时机所需达到的运送速度值v启与零件是否处于平放状态相关,当零件处于竖直放置时,传送带与零件接触面积减小导致零件与传送带接摩擦减小,进而使得取料板伸长时机提前,提前通过取料板在抓取物料过程中产生的抓取力使零件发生倾倒,对其避免零件在传送带上滑动导致的抓取失败现象;

22、当获取到位置监察模块的数值l时,判断装有零件的托盘前方存在其他正在运送的零件,伸长触发模块直接触发电信号至伸长控制模块,使其触发启动物料抓取机器人取料板伸长;因在装有零件的托盘前方存在其他零件,因此只需零件在伸长抓取物料过程中,即触发电信号至伸长控制模块,伸长取料板伸长,提高零件的抓取运送数量,做好当前装有零件的托盘抓取更多物料和提高运送效率的准备,进一步提高了零件抓取物料过程中的工作效率。

23、根据上述技术方案,所述步骤s35中,当未获取到位置监察模块的数值l时,判断装有零件的托盘前方无其他正在运送的零件,伸长量得出模块通过公式:

24、当获取到位置监察模块的数值l时,判断装有零件的托盘前方存在其他正在运送的零件,伸长量得出模块通过公式:

25、

26、计算得出物料抓取机器人在物料运送速度v超过伸长取料板所需运送速度v启时,取料板的伸长度值i,式中,imax为取料板的最大伸长度值,vmax为取料板最大长度值时能够顺利抓取零件的最大运送速度;通过上述公式,分别计算得出物料抓取机器人抓取物料时前方有无零件情况下,取料板横向长度的具体值,式中说明当物料抓取机器人运送零件的速度v越快,零件与传送带接触面积j越小以及与前方零件的运送速度v差越大,都会影响取料板横向长度伸长量更大,从而可以提供更多的抓取面积保证抓取物料稳定,k为换算系数。

27、根据上述技术方案,所述步骤s4进一步包括以下步骤:

28、步骤s41:伸长触发模块获取伸长取料板电信号;

29、步骤s42:伸长触发模块开始执行取料板横向伸长;

30、步骤s43:伸长量确定模块获取伸长量得出模块输出值;

31、步骤s44:伸长量确定模块对取料板的伸长度调节。

32、与现有技术相比,本发明所达到的有益效果是:本发明,当物料抓取机器人运送零件的速度越快,零件与传送带接触面积越小以及与前方零件的运送速度越大,都会影响取料板横向长度伸长量更大,从而可以提供更多的抓取面积保证抓取物料稳定,在不满足上述情况时取料板长度变小,更加方便零件的夹持运送。

- 还没有人留言评论。精彩留言会获得点赞!