机器人活齿磁浮柔性关节系统及其控制方法与流程

本发明涉及磁悬浮和机器人,具体涉及一种活齿磁浮机器人柔性关节系统,也即机器人全滚动活齿磁浮柔性减速器(meglev oscillatory rollertransmisssion),简称mort关节或mort减速器。

背景技术:

1、目前工业机器人减速器行业的现状:

2、1、工业机器人需求日益增加发展迅猛,而与其配套的精密减速器企业凤毛麟角。

3、2、精密减速器技术性能指标较低,满足不了大部分机器人装备的功能要求。

4、精密减速器的技术壁垒在机器人的核心零部件中是最高的,在一个配合精密的系统中,间隙或过盈的配合的微小偏差,就会造成接触刚度或啮合刚度的成倍的差异,进而引发其运动参数的大的变动,rv减速器的技术难点在于该部件既要能传递很大的扭矩,又要承受很大的过载冲击,并保证预期的工作寿命,这就要求零部件的加工精度极高,rv减速器在额定扭矩与传递效率、扭转刚度、传动精度、负载率、疲劳强度、噪音、关节抖动、位置重复性、稳定性和绕点精度等方面还有较大的改进空间。

5、3、机器人精密减速器标准制定滞后,技术工艺不成熟,大部分制造企业还处于小批量试制与稳定性试验阶段,特别是对材料的抗拉强度、抗弯刚度、韧性值、屈服强度的试验与取值,轴承的动载刚度、耐磨性、疲劳极限、齿形齿廓的加工工艺、零部件的热处理工艺,还处于逐步试验与不断改进阶段。

6、4、机器人产业规划欠合理、基础关键核心零部件研发投入太少,大多数的制造企业重点都是做工业机器人的集成,而对其核心关键零部件研发投入太少,特别是精密减速器、伺服电机、控制器、传感器等核心部件方面的研发不够,形成了单条腿冲刺的局面,既不能满足市场的需求又在关键技术上受制于人,与市场日益剧增的对机器人装备的需求不相适应。

7、5、机器人精密减速器创新不够、智能化程度低,大都缺少柔性自动化操作系统,不能满足一些特种机器人装备的要求,同时很难实现信息化的有效远程管理,也给机器人系统实现模块化的智能物联网管理带来了一定的障碍和管理成本的增加。

技术实现思路

1、本发明旨在提供一种机器人活齿磁浮柔性关节系统,该柔性关节系统可以实现速比恒定的径向活齿矢量,以及活齿与固齿之间精准的共轭啮合,从而具有其它传统减速器无法比拟的啮合齿数多、传动比大、承载能力强、传动效率高、输出刚度大、转矩波动和回差变量小等优越性能。

2、为了实现上述目的,本发明所采用的技术方案是:

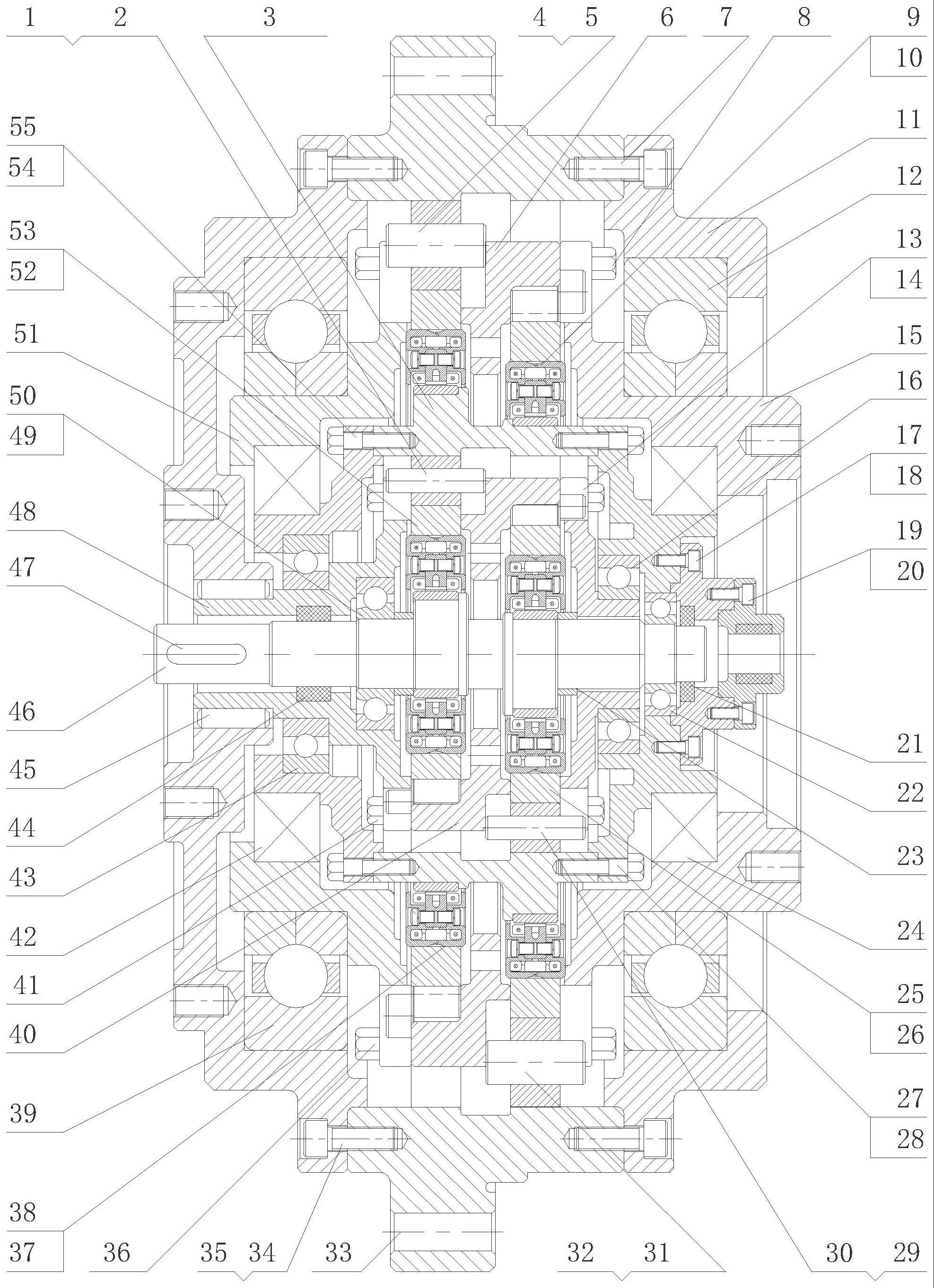

3、一种机器人活齿磁浮柔性关节系统,其包括机械与电磁磁浮传动系统,该机械与电磁磁浮传动系统包括位于内侧的内活齿磁浮传动减速结构和位于外侧的外活齿磁浮传动减速结构;

4、所述内活齿磁浮传动减速结构包括激波轴、通过激波轴承柔性支撑在激波轴上的内激波轮、内固齿轮、内固齿轮左联接法兰、内固齿轮右联接法兰、内活齿轮、内活齿架、内活齿架左传力盘、内活齿架右传力盘;所述内活齿架分别通过紧固件与内活齿架左传力盘和内活齿架右传力盘紧固连接形成内活齿架总成;所述内固齿轮分别通过紧固件与内固齿轮左联接法兰和内固齿轮右联接法兰紧固连接形成内固齿轮总成;所述内活齿架总成支承内固齿轮总成的内腔中;所述激波轴的一端通过轴承安装在内活齿架左传力盘的内腔中,另一端则通过轴承安装在内固齿轮右联接法兰及轴承座相应的内孔中,轴承座通紧固件安装在内固齿轮右联接法兰的端面上;所述导电滑环总成通过紧固件固定在轴承座的端面上;

5、所述外活齿磁浮传动减速结构包括通过激波轴承柔性支撑在内固齿轮上的外激波轮、外固齿轮、外固齿轮左联接法兰、外固齿轮右联接法兰、外活齿轮、外活齿架、外活齿架左传力盘、外活齿架右传力盘、导电滑环总成;所述外活齿架分别通过紧固件与外活齿架左传力盘和外活齿架右传力盘紧固连接形成外活齿架总成;所述外固齿轮分别通过紧固件与外固齿轮左联接法兰和外固齿轮右联接法兰紧固连接形成外固齿轮总成;所述外活齿架总成支承在外固齿轮总成的内腔中;

6、所述外活齿架左传力盘通过轴承支撑在所述内固齿轮左联接法兰上,所述外活齿架右传力盘通过轴承支撑在所述内固齿轮右联接法兰上;所述外激波轮安装在内固齿轮的外圆上,所述内活齿架左传力盘与外固齿轮左联接法兰固定在一起;所述内固齿轮的外圆中心轴线与其旋转的中心轴线偏心设置;

7、所述内活齿轮和外活齿轮为圆形滚轮,内激波轮和外激波轮为偏心圆盘,激波轴承为电磁激波轴承,所述内活齿轮与内激波轮各自运动产生的叠加轨迹作为内固齿轮的齿廓精准包络线,外活齿轮与外激波轮各自运动产生的叠加轨迹作为外固齿轮的齿廓精准包络线;

8、伺服电机的主轴旋转传递给激波轴,通过电磁激波轴承传递给内激波轮并驱动内活齿轮旋转,进而驱动内固齿轮旋转,转动矢量通过外激波轮驱动外活齿轮旋转并沿着外固齿轮的齿廓曲线作圆周运动,然后通过外活齿架右传力盘输出。

9、机械传动方面:是用以圆形滚轮为活齿轮,以偏心圆盘为激波轮,以电磁激波轴承为激波轴承,以活齿轮与激波轮各自运动产生的叠加轨迹作为固齿轮的齿廓精准包络线。实现速比恒定的径向活齿矢量,以及活齿轮与固齿轮之间精准的共轭啮合,从而具有其它传统减速器无法比拟的啮合齿数多、传动比大、承载能力强、传动效率高、输出刚度大、转矩波动和回差变量小等优越性能。

10、系统控制方面:是用智能控制技术,尤其是对减速器激波轴承的位移变化,适时的各种数据采集、储存及显示、远程无线通信、数据传输及控制,以及机器人系统自身的执行机构的可变稳定性控制,具有故障自诊断功能等,从而实现mort减速器的各项执行任务,例如:激波轴承位移数据的调整,减速器的静止与运转,电磁线圈电流参数与磁通量变化的调整与控制,激波轴承承载扭矩大小的控制,系统的工况参数储存与显示、系统运转环境的温度检测等多种功能,极大地提升了机器人减速器的技术性能,拓展了减速器的多用途功能,以及为各种机器人制造公司及时并适时地提供准确的机器人关节运行状况及第一原始数据,并为机器人制造及应用厂商的生产管理提供可靠的依据,极大地节省管理成本,更重要的是为实现智能制造、环保节能提供不可或缺的、有效可靠的关键核心装备。

11、根据本发明的实施例,还可以对本发明作进一步的优化,以下为优化后形成的技术方案:

12、在其中一个优选的实施例中,所述内活齿轮包括通过相应的齿轮轴安装于内活齿架总成上的第一内活齿轮和第二内活齿轮,所述外活齿轮包括通过相应的齿轮轴安装于外活齿架总成上的第一外活齿轮和第二外活齿轮;所述内激波轮包括安装在第四电磁激波轴承的外转子上的第一内激波轮和安装在第二电磁激波轴承的外转子上的第二内激波轮;所述外激波轮包括安装在第一电磁激波轴承的外转子上的第二外激波轮和安装在第三电磁激波轴承的外转子上的第一外激波轮;所述第一内活齿轮、第二内活齿轮和对应的齿轮轴分别安装于内活齿架总成的左、右两侧的滚轮槽和销轴槽中;所述第一外活齿轮、第一外活齿轮轴、第二外活齿轮、第二外活齿轮轴分别安装于外活齿架总成上;第三电磁激波轴承的内转子与第一电磁激波轴承的内转子分别安装在内固齿轮的两个偏心外圆上,且第一外激波轮与第二外激波轮的偏心位置相互交错180°;第四电磁激波轴承的内转子与第二电磁激波轴承的内转子分别安装在激波轴的两个偏心圆柱上,且第一内激波轮与第二内激波轮的偏心位置相互交错180°。

13、在其中一个优选的实施例中,所述内活齿架左传力盘与激波轴相对应的位置安装有第二密封圈、轴承、第二衬套;所述轴承座、内活齿架右传力盘、激波轴以及内固齿轮右联接法兰相对应的位置安装有第一密封圈、轴承、第一衬套。

14、在其中一个优选的实施例中,所述电磁激波轴承包括第一轴向定子、第二轴向定子、第一轴向电磁线圈组、第二轴向电磁线圈组、永磁环、径向定子、径向电磁线圈组、位移传感器、转子和紧固件;所述第一轴向电磁线圈组嵌绕在第一轴向定子的内圈圆周上,第二轴向电磁线圈组嵌绕在第二轴向定子的内圈圆周上;所述径向电磁线圈组沿圆周等分,均匀嵌绕在径向定子的轴向槽内组成径向定子总成;所述位移传感器安装在径向定子的径向槽内,永磁环、转子以及径向定子总成分别安装在第一轴向定子之间,并且通过紧固件联接紧固。

15、在其中一个优选的实施例中,所述内激波轮通过电磁激波轴承柔性地支承在激波轴上,外激波轮通过电磁激波轴承柔性地支承在内固齿轮的偏心外圆上,通过调节电磁激波轴承线圈电流的大小,改变径向控制磁通和轴向控制磁通的大小,控制转子与径向定子、轴向定子之间旋转的同轴度、位置度,以及内激波轮与外激波轮旋转动载时的径向与轴向的跳动和位置误差。

16、在其中一个优选的实施例中,本发明还包括主要由人机对话系统、远程无线通信系统、数据采集反馈系统、控制系统与机构执行系统构成的智能控制电气系统;

17、所述人机对话系统包括主dsp控制器、lcd显示模块dm和系统工况参数lcd显示器,且lcd显示器与显示模块dm连接,lcd显示模块dm通过总线与主控制器连接;

18、所述远程无线通信系统包括减速器系统中的嵌入式zigbee无线通讯收发模块、lcd显示模块dm、工况参数lcd显示器;其中减速器系统中的嵌入式zigbee无线通讯发射模块,通过总线与主控制器连接,显示器与lcd显示模块dm连接并通过总线与主控制器连接,嵌入式zigbee无线通信接收模块与系统上位机连接,实现机器人活齿磁浮柔性关节系统与工业物联网各终端的远程通讯;

19、所述数据采集与反馈系包括位移传感器、温度传感器、温度变送器、电子式力矩传感器、光电编码器、数据采集及信号调理模块;其中,位移传感器与数据采集及信号调理模块连接,再通过rs485模块与主控制器连接,温度传感器与温度变送器连接,再通过rs485模块与主控制器连接,电子式力矩传感器模块通过总线与主控制器连接,光电编码器模块通过总线与主控制器连接,实现对机器人活齿磁浮柔性关节系统中的各电磁激波轴承的位置偏移量、旋转速度、旋转方向、承载扭矩大小和工作温度的实际数据进行适时地采集与反馈;

20、所述控制系统包括主控制器、电源管理模块、开关量输入模块、dac数模转换模块;其中电源管理模块、开关量输入模块分别与主控制器连接,dac数模转换模块是通过总线与主控制器连接,组成一个计算处理中枢,对从各个传感器分别采集而来的数据信号,通过dac数模转换模块输入主控制器分别进行运算处理,再对相应的执行驱动模块分别发出相应的执行指令信号,并同时通过嵌入式zigbee无线通信模块及其传输网络,将这些数据信息及指令信息传输到系统上位机,再通过远程无线网,传送到此工业物联网管理终端,从而实现对机器人活齿磁浮柔性关节系统中的各个电磁线圈的控制电流、控制磁通的大小进行精准的适时调整控制;

21、所述机构执行系统包括电磁激波轴承执行系统和伺服驱动系统;所述电磁激波轴承执行系统包括功率放大器模块、电磁线圈、电磁激波轴承外转子、以及电磁激波轴承内转子和激波轴;其中各功率放大器模块输入端分别与dac数模转换模块的交流输出端和直流输出端连接,同时通过总线与主控制器连接,各功率放大器模块输出端分别与之相对应电磁铁线圈连接,而与电磁铁线圈相对应的部分电磁激波轴承转子对应安装在两组内激波轮的偏心圆中,另一部分电磁激波轴承转子分别对应安装在两组外激波轮的偏心圆中,与各激波轴承的外转子相对应安装的位移传感器通过信号收发模块分别与数据采集及信号调理模块连接,温度传感器与温度变送器模块连接,再通过信号收发模块与主控制器连接;

22、所述伺服驱动系统包括伺服驱动模块、伺服电机和激波轴总成;其中,伺服驱动模块通过总线与主控制器连接,伺服电机线圈输入端与伺服驱动模块的交流输出端连接,同时通过信号线与光电编码器连接,电磁激波轴承外转子总成上的电磁线圈输入端,与dac数模转换模块的直流输出端连接,实现对各电磁线圈的电流以及磁通量的大小进行调整与控制。

23、基于同一个发明构思,本发明还提供了一种所述的机器人活齿磁浮柔性关节系统的控制方法,其包括:

24、(一)、电气控制系统的启动

25、闭合机器人活齿磁浮柔性关节系统的控制电源开关,确认正常工作指示灯绿灯亮起,此时主控制器以及各控制系统的电源已接通;

26、(二)、人机对话系统工作过程

27、机对话系统是将从数据采集反馈系统中的各传感器传输进来的数据信息、参数电信号,通过主控制器的运算处理,通过can3总线将图像数据和系统各工况参数传输给dm,再传输给lcd显示器显示并保存,并将机器人活齿柔性关节控制系统中的工况技术参数以及各激波轮的位置状态及位置偏差显示出来,同时通过lcd显示器修改、调整或重新设置电磁激波轴承及激波轮的工况技术参数,并通过can3总线传输给主控制器,主控制器再将不同的指令分别传送到执行机构的各执行驱动模块,实现机器人活齿磁浮柔性关节系统中的运行状态及运动位置、磁通量、动载扭矩和运行环境温度的调整;

28、(三)、远程无线通信系统工作过程

29、远程无线通信系统是包括嵌入式zigbee无线通信模块及其传感网络、上位机、gprs/4g通信模块组成的远程无线网络通信系统,包含4g/5g通信模块、lcd显示模块nh12864m、lcd显示器、主控制器,工作时,机器人活齿磁浮柔性关节系统中的运行状态及运动位置偏差、磁通量、动载扭矩和运行环境温度参数信息,通过can5总线从主控制器传输到zigbee无线通信发射模块及其传感网络,再通过zigbee无线通信接收模块传送到该活齿磁浮柔性关节控制系统的上位机,由计算机系统基于http通信协议通过4g/5g远程通信网络传送到该机器人工业物联网服务器管理终端,物联网管理终端可以根据各运行数据、参数分别对其进行相应的数据设置修改、存储,并发出相应的指令,物联网服务器管理终端基于mqtt消息队列遥感传输技术协议,通过远程无线通信网络将各相应的指令传送给机器人活齿磁浮柔性关节控制系统的上位机,上位机将相应的指令,通过zigbee无线收发模块及其传感网络及can5总线将修改或设置的指令信息传输给主控制器进行比较和运算处理,再将处理运算后的各信息指令,分别通过can1总线传送到dac数模转换模块,通过can2总线传送到功率放大器模块,通过can7总线传送到执行机构的伺服驱动系统,进而驱动执行机构系统按指令执行动作,通过can3总线将各工况参数数据传输给lcd显示模块nh12864m,并在lcd显示器中显示出来;

30、(四)、数据采集与反馈系统的工作过程

31、数据采集与反馈系统是由位移传感器、温度传感器、温度变送器、电子式力矩传感器、光电编码器、数据采集及信号调理模块组成,其中,位移传感器与数据采集及信号调理模块连接,再通过rs485模块与主控制器连接,温度传感器与温度变送器连接,再通过rs485模块与主控制器连接,电子式力矩传感器模块通过can6总线与主控制器连接,光电编码器模块通过can4总线与主控制器连接,将位移传感器、温度传感器、温度变送器、电子式力矩传感器、光电编码器反馈来的工况信号参数,以及开关量输入模块传来的指令传输给主控制器进行分类、比较、运算处理,然后发出相应的指令,通过can1总线传送到dac数模转换模块,再通过can2总线对电磁激波轴承系统中的功率放大器模块组进行控制,通过can7总线对机构执行中的伺服驱动系统伺服驱动器进行控制,并通过can3总线将相应的数据传输到人机对话系统中的lcd显示模块nh12864m,并在工况参数lcd显示器中显示并保存,从而实现对机器人活齿磁浮柔性关节系统中的各激波轮的位置偏移量、电磁激波轴承外转子的旋转角度、旋转速度、旋转方向、承载扭矩大小和工作温度的实际数据进行适时地采集与反馈,并通过can5总线传输到zigbee无线通信模块及其传感网络,进而传送到该控制系统的上位机;

32、(五)、主控制器控制系统的工作过程

33、主控制器将接收的指令信息和传感器反馈的数据参数进行集中分类,运算处理,然后再发出相应的执行指令,以控制其它各系统的动作的开启、关闭和安全稳定。

34、优选地,所述主控制器控制系统的具体工作过程如下:

35、主控制器将can4总线、can6总线、rs485通信模块传输进来的指令或数据进行分类、运算、处理,然后发出相应的指令,分别通过can3总线、can1总线、can2总线、can7总线对人机对话系统,机构执行系统进行控制,并通过can3总线将相应的数据参数、运动状态反馈到人机对话系统,并在lcd显示器中显示,通过can5总线将机构执行系统的运行状态信息和人机对话系统中工况参数和运行状态,传送到嵌入式zigbee无线通信模块及其传感网络,再传送到上位机,并通过远程无线通信网络传送给该活齿磁浮柔性关节系统的物联网管理终端,以精确地提供该系统的运行频次、运行状态的原始工况参数和可靠的共享数据;

36、将位移传感器、温度传感器、温度变送器、电子式力矩传感器、光电编码器反馈来的工况信号参数,以及开关量输入模块传来的指令进行分类,比较、运算处理,然后发出相应的指令,分别通过can2总线、can7总线对机构执行系统进行控制,并通过can3总线将相应的数据传输到人机对话系统中,并在工况参数lcd显示器中显示并保存,具体是将从各传感器反馈来的工况信号参数和指令进行分类,比较、运算处理,然后发出相应的脉冲指令,对于机构执行系统中的伺服驱动系统的控制,是通过can7总线传输给伺服驱动模块sd,从而驱动伺服电机sm,带动激波轴旋转,并在磁场力作用下带动电磁激波轴承外转子总成旋转,同时,光电编码器en将伺服电机sm的运转方向、运行速度、旋转角度参数信息反馈给主控制器,对于电磁激波轴承的电磁线圈的电流的调节,是主控制器将指令信息通过can1总线将指令信息传送给dac7724数模转换模块,从而调整电磁激波轴承的电磁线圈电流的大小或电流方向;

37、对于机构执行系统中的电磁激波轴承系统的控制,主控制器将指令信息通过can1总线将脉冲指令传送给dac7724数模转换模块,再通过can2总线将相应的脉冲电流分别传送到功率放大器模块am1、am2、am3、am4进行放大,放大后的电流分别输入到电磁线圈组em1、em2、em3、em4、em5、em6、em7、em8、em9、em10、em11、em12,其中电磁线圈em1、em2、em3的励磁磁通作用于电磁激波轴承转子be1,电磁线圈em4、em5、em6的励磁磁通作用于激波轴承转子be2,电磁线圈em7、em8、em9的励磁磁通作用于激波轴承转子be3,电磁线圈em10、em11、em12的励磁磁通作用于激波轴承转子be4,其中电磁激波轴承转子be1、be2支承内激波轮,电磁激波轴承转子be3、be4支承外激波轮,实现内激波轮、内活齿轮与外激波轮、外活齿轮的旋转方向、旋转速度、位置偏差、相位偏差、动载扭矩、运行温度的各工况参数及运动状态的调节。

38、与现有技术相比,本发明的有益效果是:

39、1、电磁激波轴承的内转子与外转子之间,即激波轴与激波轮之间,无机械物理接触、无磨损、无须润滑,外转子处于悬浮状态,相对运动表面之间无接触,不产生机械摩擦和接触疲劳,解决了零部件的损耗和更换问题,同时省掉了润滑系统,节省了空间。

40、2、低振动、低噪声、低功耗,由于其激波轮处于磁悬浮状态,避免了在运行时的接触碰撞引起的大幅振动以及高分贝噪声,提高了该柔性关节运动的稳定性,降低了维护费用,延长了使用寿命,其功耗是传统机械轴承的10%左右,在转速大于10000r/min时,其功耗只有机械轴承的15%左右;有效节能。

41、3、高转速、高精度、高可靠性,此活齿磁浮柔性关节,可以在上万转的工况下工作,且转轴的回转精度可以达到微米级或更高,这是普通机器人rv减速器无法达到的速度与精度,而且控制和执行动作的电子元器件的可靠性在很大程度上高于传统的机械零部件。

42、4、具有主动式混合电磁悬浮激波轴承,结构紧凑体积小,该柔性关节具有更强的抗扭刚度和承受更大的冲击载荷的能力,更大的轴向推力和悬臂动量,其背隙小于1弧分。

43、5、多齿啮合,无需专门的输出机构,且活齿轮可以径向伸缩、柔性浮动,避免了轮齿间的相互干涉,因此具有极高的承载能力和抗冲击能力,其承载能力是普通齿轮传动的6倍以上,多齿同时啮合,且无需专门的输出机构,转矩由活齿架总成直接输出,所以具有极高的扭转刚度和极小的回差,其回差是传统减速器回差的10%左右。

44、6、滚动接触,传动效率高,全部轮齿及传力零部件之间,均为滚动接触,减少了摩擦损耗,其传动效率可达96%以上。

45、7、传动比大、结构紧凑、体积小,由于该活齿磁浮柔性关节的传动比等于活齿轮的齿数,因此,与同功率、同传动比的减速器相比,其体积可缩小2/3。

46、8、传动平稳、转矩波动小,由于多齿同时啮合,且每个轮齿的啮合是按等速共轭的原理设计和制造的,而制造加工精度误差对多齿啮合的影响,一般仅为单齿啮合的误差10%左右,因此,该活齿磁浮柔性关节具有极高的传动平稳性和极小的转矩波动。

47、9、智能控制、工况检测及故障自诊断功能,可对其静态与动态性能进行全时在线控制,并可同时进行对工况参数的检测与故障诊断,以及对各工况参数的调整与设置。

48、10、各转轴位移数据的适时采集与反馈;远程无线通信数据传输及控制;控制系统的可变稳定性及电磁磁通量的调节功能。

49、11、工况技术参数的显示及报警功能,dsp主控制器cpu通过安装在执行器上的传感器反馈过来的数据信号并通过转换和运算,通过传输至人机对话系统并在显示器上实时显示出各相应的工况技术参数,执行系统超限时,实现危险动作限制及报警,从而保护了各相应的执行系统和机器人系统整体的安全。

50、12、低阻力系数、轻量化机身及高强度的结构设计,极大地增强减速器的刚度与抗弯、抗拉及抗压强度。

51、本发明的活齿磁浮机器人柔性关节系统主要应用于各类工业机器人、太空机器人、深海机器人、agv载运车、航天航空器、医疗设备、焊接变位机、数控机床刀库、精密回转台以及其他精密传动控制,是智能化和自动化工业装备的重要组成部分,同时也是实现工业智能化、信息化物联网管理,智能化工厂生产制造不可或缺的理想装备。

- 还没有人留言评论。精彩留言会获得点赞!