剃毛刀片及其制造方法与流程

本发明涉及剃毛刀,具体涉及剃毛刀片及其制造方法。

背景技术:

1、剃毛刀片是剃须器或剃毛器中主要的工作部件,现有剃须器或剃毛器主要包括旋转式和往复式两种,通过剃毛刀片在剃须器或剃毛器的头部旋转或摆动,使得剃毛刀片相对固定刀网相对移动,以切除进入位于剃毛刀片与固定刀网之间的毛发。剃毛刀片的切割端通常间隔设置有多个切割齿,相邻两个切割齿之间形成切割槽,切割槽的收发效果会影响毛发的切割效率。

2、目前,现有剃毛刀片切割槽的侧壁均为平面,切割槽的槽宽由槽底向槽口逐渐增大,切割槽整体呈“喇叭”型,剃毛刀片沿着切割方向移动时,此种结构的切割槽在接触毛发后,其侧壁会将毛发朝向切割槽的槽口处推挤,会使刚刚进入切割槽内的毛发具有排出切割槽的趋势,进而影响了毛发的切割效率,因此,现有剃毛刀片还存在收发效果差导致毛发切割效率低的问题。

技术实现思路

1、有鉴于此,本发明提供了一种剃毛刀片及其制造方法,以解决现有剃毛刀片收发效果差导致毛发切割效率低的问题。

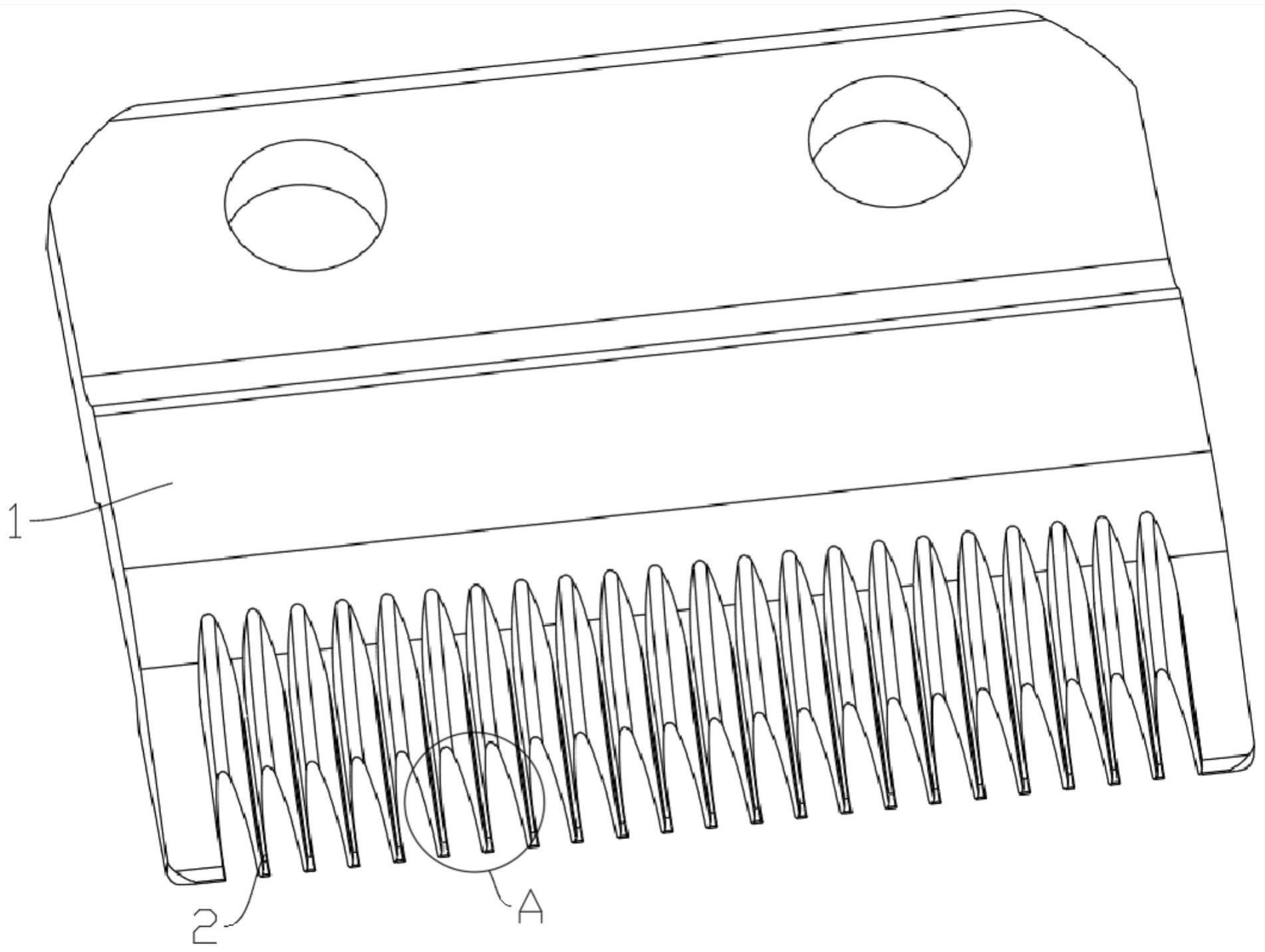

2、第一方面,本发明提供了一种剃毛刀片,包括:刀身;多个切割齿,间隔设置在刀身上,相邻两个切割齿之间形成切割槽,切割槽的槽底朝向切割槽的槽口的方向为第二方向,切割槽的宽度沿着第二方向先增大后减小。

3、在一种可选的实施方式中,切割槽的壁面与切割齿的下端面的相交处形成刃边,刃边为连续的曲线。

4、在一种可选的实施方式中,刃边上任意一点的切线与下端面形成的夹角为切割角,切割槽的壁面与垂直于下端面的平面相交形成齿槽线,齿槽线上各点相对于下端面的斜率沿着远离刃边的方向逐渐增大,以使切割齿保持锋利的同时具有相应的厚度。

5、在一种可选的实施方式中,刃边上任意一点所对应的切割角均小于75°。

6、在一种可选的实施方式中,切割槽的槽口朝向切割槽的槽底的方向为第一方向,刃边上各点所对应的切割角沿着第一方向连续变化。

7、在一种可选的实施方式中,刃边上各点所对应的切割角沿着第一方向逐渐减小,或者,刃边上各点所对应的切割角沿着第一方向先逐渐减小后逐渐增大。

8、在一种可选的实施方式中,齿槽线为连续的曲线。

9、第二方面,本发明还提供了一种剃毛刀片的制造方法,用于制造上述的剃毛刀片,制造方法包括:

10、制作刀身;通过切削轮在刀身上切削形成切割齿;其中,切削轮的直径小于等于80mm,相邻两个切割齿之间形成切割槽,切割槽的槽底朝向切割槽的槽口的方向为第二方向,切割槽的宽度沿着第二方向先增大后减小。

11、在一种可选的实施方式中,在通过切削轮在刀身上切削形成切割齿的步骤中,

12、切削轮在刀身上切削形成切割槽,任意相邻的两个切割槽之间形成切割齿,切削轮由切割槽的槽底向切割槽的槽口方向进给,切削轮在进给过程中朝向切割齿的端部的下端倾斜,和/或,切削轮的转速为5000r/min至3000r/min,切削轮的切削进刀速度为0.1mm/min至10mm/min。

13、在一种可选的实施方式中,制作刀身的步骤包括:

14、准备坯料;将坯料按照刀身的外观尺寸加工形成刀身。

15、在一种可选的实施方式中,准备坯料的步骤包括:

16、获取坯料的硬度;若坯料的硬度大于等于预设硬度,则坯料形成刀身;若坯料的硬度小于预设硬度,则将坯料进行热处理后形成刀身。

17、在一种可选的实施方式中,若坯料的硬度小于预设硬度,则将坯料进行热处理的步骤包括:

18、将坯料置于热处理设备中,热处理设备对坯料进行热处理的热处理温度范围为850℃至1300℃、保温时间大于等于30min;将坯料冷却至预设温度范围后从热处理设备中取出,预设温度范围为室温至65℃。

19、在一种可选的实施方式中,在通过切削轮在刀身上切削形成切割齿的步骤之后还包括:

20、对切割齿的表面进行研磨,以使切割齿表面的平面度和表面粗糙度达到预设平面度和预设表面粗糙度。

21、有益效果:

22、1、切割槽整体呈现收口型,切割槽整体具有收纳毛发的倾向,切割槽在工作过程中会将进入切割槽的未切割的毛发向切割槽的中心推动,能够确保进入切割槽内的毛发经过有效切割之后再排出,有效的提升了毛发的切割效率,有效解决了现有剃毛刀片收发效果差导致毛发切割效率低的问题。

23、2、将齿槽线的斜率设置为沿着远离刃边的方向逐渐增大,齿槽线靠近刃边部分的斜率较小,使得刃边处更为锋利,而切割齿由底面到顶面延伸时,切割齿的齿宽为非线性的变化,齿宽的减小速度更慢,因此切割齿的两侧壁不会过早相交,切割齿的中上部分的齿宽更宽,整体的齿厚也更厚,使得切割齿整体的刚性更高,这样便可以使切割齿的切割角可以做到很小的同时,还能够保证切割齿的刚性,有效解决了现有剃毛刀片难以兼顾锋利度和刚性的问题。

24、3、由于切割齿不同位置的切割角的角度不同时,其刚性也各不相同,而切割角的大小会直接影响该位置的切割齿的刚性,为了保证切割齿整体的刚性,切割角沿着第一方向连续变化,在切割齿刚性不足的位置处,切割角的角度较大,在切割齿刚性较高的位置处,切割角的角度可以较小。

25、4、齿槽线为连续的曲线,能够保证切割槽的壁面在齿槽线的延伸方向上平滑过度,减少应力集中现象,保证切割槽的壁面的刚性。

技术特征:

1.一种剃毛刀片,其特征在于,包括:

2.根据权利要求1所述的剃毛刀片,其特征在于,所述切割槽(3)的壁面与所述切割齿(2)的下端面的相交处形成刃边(201),所述刃边(201)为连续的曲线。

3.根据权利要求2所述的剃毛刀片,其特征在于,所述刃边(201)上任意一点的切线与所述下端面形成的夹角为切割角,所述切割槽(3)的壁面与垂直于所述下端面的平面相交形成齿槽线(301),所述齿槽线(301)上各点相对于所述下端面的斜率沿着远离所述刃边(201)的方向逐渐增大,以使切割齿(2)保持锋利的同时具有相应的厚度。

4.根据权利要求3所述的剃毛刀片,其特征在于,所述刃边(201)上任意一点所对应的所述切割角均小于75°。

5.根据权利要求3所述的剃毛刀片,其特征在于,所述切割槽(3)的槽口朝向所述切割槽(3)的槽底的方向为第一方向,所述刃边(201)上各点所对应的所述切割角沿着所述第一方向连续变化。

6.根据权利要求5所述的剃毛刀片,其特征在于,所述刃边(201)上各点所对应的所述切割角沿着所述第一方向逐渐减小,

7.根据权利要求3至6中任一项所述的剃毛刀片,其特征在于,所述齿槽线(301)为连续的曲线。

8.一种剃毛刀片的制造方法,用于制造权利要求1至7中任一项所述的剃毛刀片,其特征在于,所述制造方法包括:

9.根据权利要求8所述的剃毛刀片的制造方法,其特征在于,在通过所述切削轮(4)在所述刀身(1)上切削形成所述切割齿(2)的步骤中,

10.根据权利要求8或9所述的剃毛刀片的制造方法,其特征在于,制作所述刀身(1)的步骤包括:

11.根据权利要求10所述的剃毛刀片的制造方法,其特征在于,准备所述坯料的步骤包括:

12.根据权利要求11所述的剃毛刀片的制造方法,其特征在于,若所述坯料的硬度小于所述预设硬度,则将所述坯料进行热处理的步骤包括:

13.根据权利要求8或9所述的剃毛刀片的制造方法,其特征在于,在通过所述切削轮(4)在所述刀身(1)上切削形成所述切割齿(2)的步骤之后还包括:

技术总结

本发明涉及剃毛刀技术领域,公开了剃毛刀片及其制造方法,剃毛刀片包括:刀身;多个切割齿,间隔设置在刀身上,相邻两个切割齿之间形成切割槽,切割槽的槽底朝向切割槽的槽口的方向为第二方向,切割槽的宽度沿着第二方向先增大后减小,本发明将切割槽整体呈现收口型,切割槽整体具有收纳毛发的倾向,切割槽在工作过程中会将进入切割槽的未切割的毛发向切割槽的中心推动,能够确保进入切割槽内的毛发经过有效切割之后再排出,有效的提升了毛发的切割效率,有效解决了现有剃毛刀片收发效果差导致毛发切割效率低的问题。

技术研发人员:请求不公布姓名

受保护的技术使用者:浙江海顺电工有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!