槽加工工具以及槽加工方法与流程

本发明涉及在层叠于脆性材料基板上的树脂膜形成槽的槽加工工具以及槽加工方法,更详细而言,在对贴附有树脂膜的玻璃基板等进行切断加工时,适合预先以带状去除预定切断线附近的树脂膜的加工的槽加工工具以及利用该槽加工工具的槽加工方法。

背景技术:

1、以往,将各种器件图案化地形成在玻璃基板等脆性材料基板上,之后采用利用刻划轮等基板切断用工具在基板上加工切筋并分割,由此对上述器件进行量产的制造方法。

2、在这种器件制造工序中,如图7所示,在较大的母基板w上设定彼此交叉的x-y方向的预定切断线s1、s2,并通过沿着这些切断线进行切断,而分割成每一个构成各个器件的方形的单位基板w1。

3、各种器件通过上述制造工序来制造,但是在这些器件中有例如指纹传感器那样在基板表面层叠有功能性树脂膜的器件。

4、在层叠有树脂膜的玻璃基板中,由于树脂膜和玻璃的物理性质差异较大,因此,难以利用在玻璃基板形成切筋的刻划轮来同时加工玻璃基板和树脂膜。因此,利用在树脂膜上加工出槽的槽加工工具,沿着预定切断线以带状剥离树脂膜之后,从露出于被剥离的槽底的玻璃基板的表面或该玻璃基板的(无树脂膜)背面,利用刻划轮等在基板划出切筋,最后通过使基板弯曲等来沿着预定切断线进行切断。

5、例如,在专利文献1、专利文献2中公开了能够在树脂膜加工出槽的槽加工工具的现有例。

6、专利文献1公开的剥离切具(槽加工工具)是能够在切削液晶面板的偏光板时使用的如雕刻刀的具有切刃的剥离切具,其包括刀尖部,所述刀尖部具有规定宽度的锋利的刀尖。在此,记载为刀尖剖面形状除了呈大概“v”形状(图1)之外,为了加宽剥离宽度而呈“匚”形状、台阶形状、半圆形状、圆形状等各种刀尖形状(图32),在切削偏光板时,使在刃部顶端全区域形成后角,并且仅使刀尖顶端与玻璃表面线接触,并一边按压一边移动,由此像雕刻刀一样以刀尖的剖面形状剥离去除树脂膜(图2等)。

7、基于该剥离切具的加工,是以切削、剥离、去除玻璃基板上的成膜(也包含偏光板等膜、树脂膜、保护膜等)从而使玻璃基板的表面完全露出为目的。因此,剥离切具的刀尖顶端抵接于玻璃基板的玻璃表面,并且,在按压玻璃基板的状态下使顶端刃部移动。

8、然而,由于剥离切具如雕刻刀那样仅朝向前进方向的锋利的刀尖的顶端与玻璃表面线接触并移动,因此刀尖始终朝向下方咬入的方向发挥作用,当刀尖与玻璃表面较强地接触时,基板容易受损。另外,由于只有刀尖顶端的较窄的线接触面与基板接触,因此难以调整施加到较窄的接触面的压力,难以将按压力控制为刀尖不与玻璃表面较强地接触。

9、当与剥离切具的刀尖的接触导致玻璃表面受损时,在后续工序中弯曲并切断玻璃基板时,朝与预定切断线不同的方向产生裂纹会成为产生次品的主要原因。另外,还存在在切断端面产生切损等斑痕,导致得不到高品质的产品的隐患。

10、进一步,根据器件,从器件结构、功能、性能、良率等各种观点来看,存在不允许刀尖与玻璃基板直接接触的情形。

11、例如,在指纹传感器用器件中,由于利用槽加工工具来剥离功能性树脂膜的一部分时,不优选槽加工工具与基板表面接触,因此为了可靠地使槽加工工具的刀尖不与玻璃表面接触,需要以在槽底稍微残留有薄皮的状态,例如,以在树脂膜的厚度为50μm情况下留有10~15μm的薄皮的状态进行剥离,因此需要适合如上所述的槽加工的槽加工工具。

12、关于此,专利文献2中记载了如下的内容,剥离用工具(槽加工工具)具有垂直的左右侧壁、挟在左右侧壁的矩形的底面、从底面倾斜地立起的前刀面,底面和前刀面成为刃面,挟在这些刃面的边缘成为刀尖,通过使该底面处于与基板的主面(树脂膜表面)平行地面接触的姿势并且使刀尖移动,能够以恒定的槽宽度剥离树脂膜。

13、根据该剥离用工具,底面成为主面(树脂膜表面)的抑制面而抑制刀尖(边缘)咬入的同时,能够通过铲起刀尖剥离的树脂部分来加工出槽。因此,根据采用该剥离用工具,能够以将树脂膜的薄皮残留在基板表面的状态剥离,以使刀尖不与玻璃基板表面接触。

14、专利文献1:日本特开2008-116969号公报

15、专利文献2:日本特开2015-229259号公报

16、然而,当利用专利文献2中记载的剥离用工具来加工彼此正交的x-y方向上的槽时,有时在交点的特定部位发生树脂膜的膜剥离。即,如图8所示,当对最初加工的槽,例如x方向上的槽v1加工y方向上的槽v2时,有时在与槽v1的交点部分,在工具前进方向前方侧(工具退出侧),在成为产品的单位基板w1的角部发生膜剥离(图中涂有黑色的部分)。当发生这种膜剥离时,不仅降低被切断的单位基板w1的品质,而且在树脂膜为如指纹传感器的功能性膜的情况下,膜剥离会对器件性能带来较大的影响。

技术实现思路

1、因此,鉴于上述课题,本发明的目的在于,提供一种不会沿着彼此交叉的预定切断线发生膜剥离,而能够以规定的槽宽度并且以较高的精度剥离树脂膜地进行槽加工的槽加工工具以及槽加工法。

2、另外,本发明的目的还在于,提供一种能够以在槽底残留有较少的树脂膜的薄皮的状态较稳定地剥离树脂膜,使得槽加工工具的刀尖不与基板表面直接接触的槽加工工具以及槽加工方法。

3、为了解决上述课题,对于在交点部发生膜剥离问题的原因进行研究的结果,想到了存在如下的问题点。即,当利用专利文献2的剥离用工具来加工出槽时,由于工具的左右壁面垂直,因此如图6的(b)所示,所形成的槽v的左右侧面也形成垂直的面。因此,在使用该工具加工出任意一方向上的槽,例如在加工出x方向上的槽v1之后加工与槽v1正交的y方向上的槽v2时,工具顶端在与最初加工出的槽v1的交点部抵接于槽v1的垂直的壁面并一边切开一边前进。此时,由于从刀尖的前进方向看到的工具的剖面积相对大,另外工具的左右的壁面与槽的垂直的壁面也垂直接触,因此在切开并前进时,工具从槽的壁面承受较大的阻力的同时,成为产品的单位基板的角部的树脂膜被工具的垂直壁面铲起而剥离,从而发生交点部处的膜剥离。

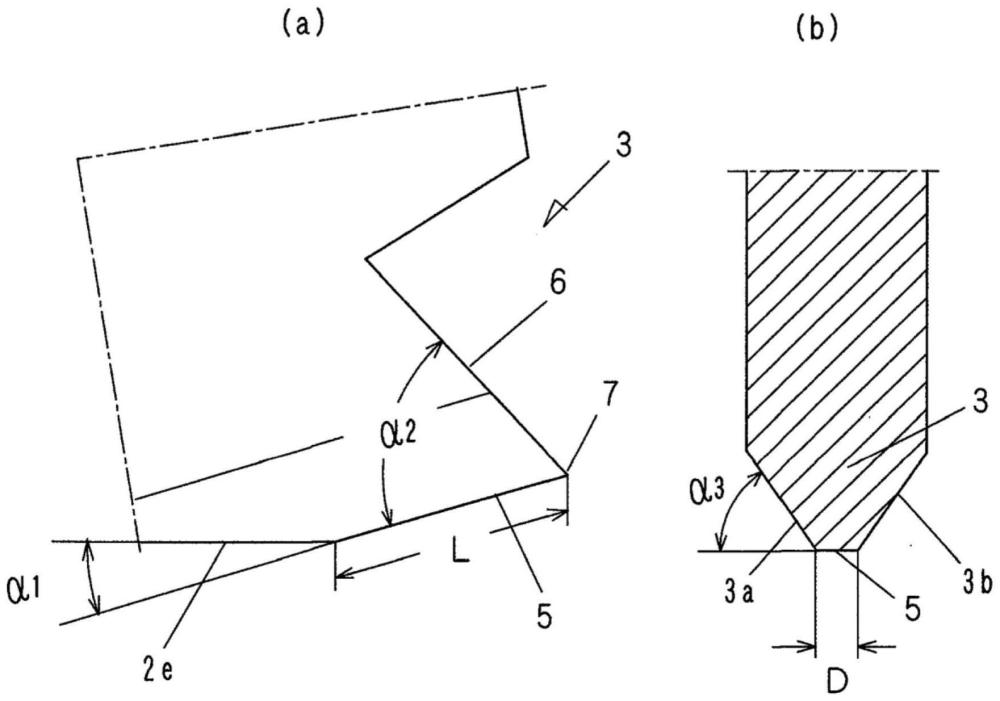

4、因此,为了实现上述目的,本发明公开了如下的技术方案。即,本发明的槽加工工具包括在下部具有刀尖形成部的工具主体,所述刀尖形成部包括朝向工具移动方向的前表面、左右侧面、底面和形成在所述前表面的下边缘部的刃部,所述刃部由从所述底面的端缘附近朝斜上方倾斜的第一刃面、与所述第一刃面呈锐角相交的向上的第二刃面、由所述第一刃面和所述第二刃面形成的锋利的刀尖形成,所述刃部的左右侧面以越接近成为下表面的所述第一刃面而宽度越窄的方式倾斜地形成。

5、在此,优选,所述第一刃面相对于所述刀尖形成部的底面的倾斜角度可以在1~30度的范围内形成。

6、另外,优选,由所述第一刃面和所述第二刃面形成的刀尖的角度在30~85度的范围内形成。

7、进一步,优选,所述第一刃面的长度l在10~200μm的范围内形成。

8、另外,所述刃部的左右侧面相对于所述第一刃面的倾斜角度在40~60度的范围内形成。

9、根据本发明,由于刃部的左右侧面倾斜形成为越接近下方而宽度越窄,因此加工出的槽的左右侧壁倾斜形成为呈向上扩展的形状。并且,在加工与最初加工出的槽正交的槽时,工具刀尖在该交点部处抵接于最初加工出的槽的倾斜侧壁并切开其前进。此时,由于除了从刀尖的前进方向看到的剖面积变小之外,槽的侧壁部分倾斜,因此与现有的切开垂直的侧壁面的情形相比,大幅度减小了刃部从槽的侧壁承受的阻力。进一步,由于刃部的倾斜的左右侧面形成为压住膜表面的形状,因此能够防止在交点部分处工具前进方向的前方侧,在成为产品的单位基板的角部发生膜剥离,能够得到高品质的产品。

10、另外,在本发明中,在加工出槽时,由于刃部的左右侧面倾斜形成为越接近下方而宽度越窄,因此刀尖容易切入树脂膜内部。另一方面,存在于刃部的上表面侧的第二刃面成为前刀面,由此容易向上方铲起被剥离的部分并使其松开,同时下表面侧的第一刃面通过与被加工面平行而成为面接触的按压面,由此能够抑制刀尖的过度的咬入。据此,能够稳定工具相对于基板的位置精度和按压力,使得微调整容易,能够以在槽的底部残留有薄皮的状态加工出高精度的槽,能够防止玻璃板面因刀尖而破损。

- 还没有人留言评论。精彩留言会获得点赞!