机器人空间连续曲线轨迹离线编程方法、存储介质和系统与流程

本发明涉及机器人离线编程,尤其涉及机器人空间连续曲线轨迹离线编程方法、存储介质和系统。

背景技术:

1、随着机械自动化技术的发展,目前许多厂家采用了机器人自动化设备,即把普通的生产线改为机械自动化生产线,实现自动化生产工业产品。这极大地降低了人力成本,提高了生产效率。一条机械自动化生产线通常不限于生产一款产品,可根据产品订单需求来调整所生产的产品。不同产品其形状构造、加工位置/加工轨迹、加工方式等都有所区别,因此,每次更换所要生产的产品都需要按照新产品的生产要求对机器人进行示教。传统的示教方式是手动示教,操作人员需要暂停生产线,然后按照新产品的生产要求,手动操作机器人对新产品执行生产示教操作,机器人控制器自动记录示教过程所涉及到的机器人末端执行器的各个点位的位姿数据,并采用自身的机器人程序语言把各个点位位姿数据转换为机器人控制程序保存下来。后续机器人控制器就可以执行该机器人控制程序来控制机器人进行自动化生产。手动示教需要暂停生产线,会影响生产线的生产效率。为此,业内技术人员提出了离线编程方式,具体是在三维虚拟仿真环境中构建机器人三维仿真模型和所要生产的新产品的三维仿真模型,在三维虚拟仿真环境中按照新产品的生产要求,令机器人三维仿真模型对新产品三维仿真模型模拟生产动作,以此方式进行示教,得到机器人末端执行器在生产过程中所涉及到的各个点位的位姿数据,然后采用生产线上的机器人的专用程序语言把上述各个点位的位姿数据转换成对应的机器人控制程序,输出机器人控制程序。技术人员再把该机器人控制程序传输给机械自动化生产线的机器人控制器,机器人控制器即可执行该机器人控制程序控制生产线上的机器人进行自动化生产。采用离线编程方式,可以提前使用三维仿真软件进行示教,在生产线生产完旧产品后即可开始生产新产品,无需暂停生产线进行示教。但是,加工轨迹为空间连续轨迹的产品生产工艺,不同的工艺对精度要求不同,现有的离线编程方式确定不同产品生产工艺的点位位姿数据时,都是按照统一的标准来选择点位,故机器人的加工精度都一样,但实际上有些生产工艺对机器人的加工精度要求较低,加工精度要求高了反而会降低机器人的生产效率。

技术实现思路

1、本发明所要达到的目的是提供一种机器人空间连续轨迹离线编程方法、存储有被执行时实现该方法的计算机程序的计算机可读存储介质以及可执行该方法的离线编程系统,该方法能够根据不同待加工物料的生产工艺精度要求标准相应地选择加工轨迹的点位,从而相应地调整机器人的加工精度。

2、为了达到上述目的,本发明提供了一种机器人空间连续曲线轨迹离线编程方法,本方法由plc执行,具体包括以下步骤:

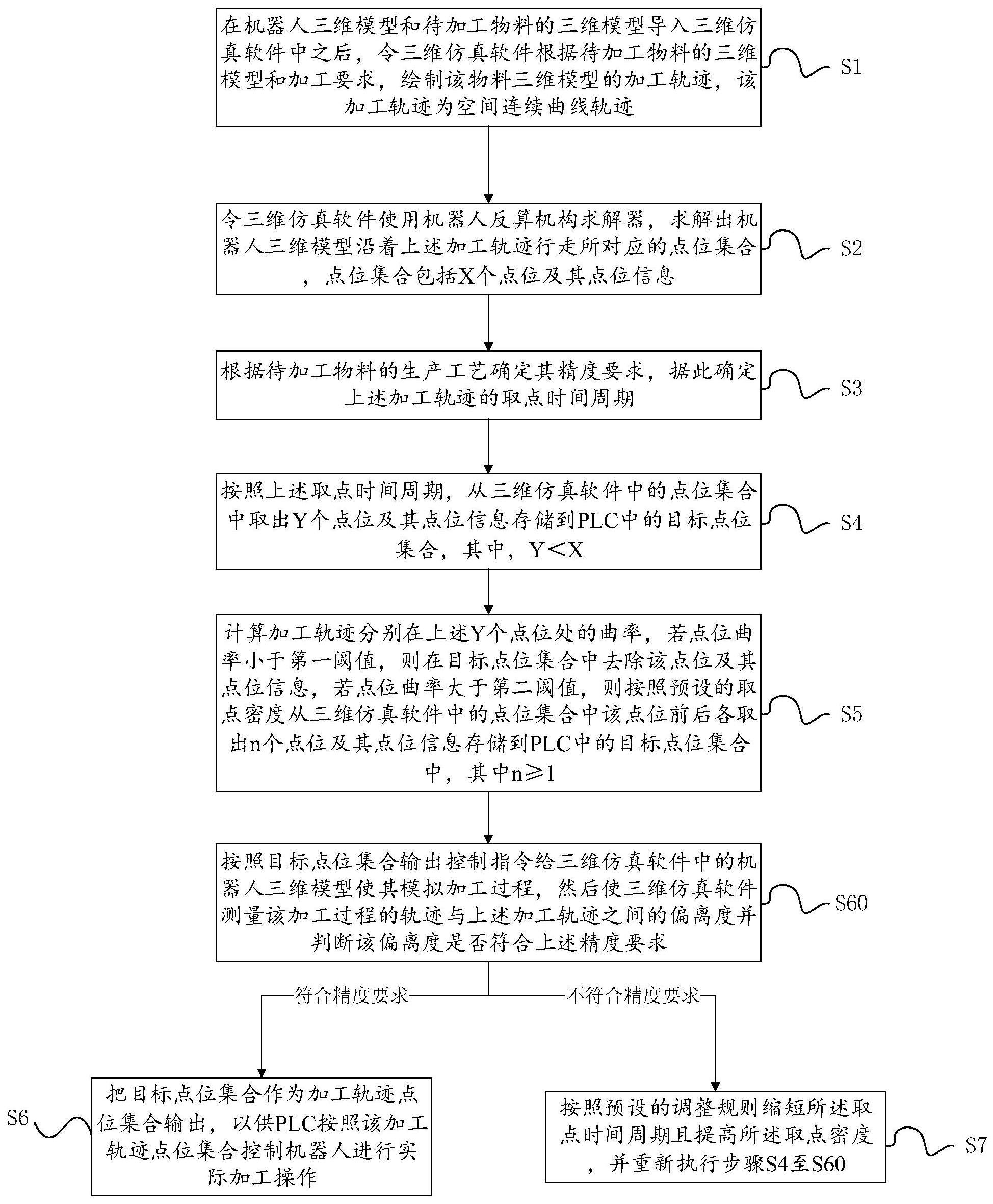

3、s1.在机器人三维模型和待加工物料的三维模型导入三维仿真软件中之后,令三维仿真软件根据待加工物料的三维模型和加工要求,绘制该物料三维模型的加工轨迹,该加工轨迹为空间连续曲线轨迹;

4、s2.令三维仿真软件使用机器人反算机构求解器,求解出机器人三维模型沿着上述加工轨迹行走所对应的点位集合,点位集合包括x个点位及其点位信息,其中,x>2,点位信息包括位置坐标、机器人三维模型末端执行器到达该点位的时间点以及机器人三维模型末端执行器到达该点位时其关节和末端执行器的位姿数据;

5、s3.根据待加工物料的生产工艺确定其精度要求,据此确定上述加工轨迹的取点时间周期;

6、s4.按照上述取点时间周期,从三维仿真软件中的点位集合中取出y个点位及其点位信息存储到plc中的目标点位集合,其中,y<x;

7、s5.计算加工轨迹分别在上述y个点位处的曲率,若点位曲率小于第一阈值,则在目标点位集合中去除该点位,若点位曲率大于第二阈值,则按照预设的取点密度从三维仿真软件中的点位集合中该点位前后各取出n个点位存储到plc中的目标点位集合中,其中n≥1;

8、s6.把目标点位集合作为加工轨迹点位集合输出,以供plc按照该加工轨迹点位集合控制机器人进行实际加工操作。

9、进一步地:

10、本方法包括在步骤s6之前执行的步骤s60.按照目标点位集合输出控制指令给三维仿真软件中的机器人三维模型使其模拟加工过程,然后使三维仿真软件测量该加工过程的轨迹与上述加工轨迹之间的偏离度并判断该偏离度是否符合上述精度要求,符合上述精度要求才执行步骤s6,否则:

11、s7.按照预设的调整规则缩短所述取点时间周期且提高所述取点密度,并重新执行步骤s4至s60。

12、进一步地,步骤s6具体是通过无线通信方式把加工轨迹点位集合传输给控制机器人三维模型所对应的实物机器人运动的plc。

13、进一步地,本方法包括步骤p.接收生产工艺精度关系表和取点时间周期规则,生产工艺精度关系表中包含各个生产工艺与精度要求之间的对应关系,取点时间周期规则包括各种精度要求所对应取点时间周期;

14、步骤s3具体地,从上述生产工艺精度关系表中查询待加工物料的生产工艺所对应的精度要求,然后从取点时间周期规则中查询该精度要求所对应的取点时间周期。

15、进一步地,所述第一阈值为0.01,所述第二阈值为0.05。

16、本发明还提供了一种计算机可读存储介质,其上存储有可执行的计算机程序,该计算机程序被执行从而实现如上所述的机器人空间连续曲线轨迹离线编程方法。

17、本发明还提供了一种机器人空间连续曲线轨迹离线编程系统,包括plc以及可运行三维仿真软件的客户端,该plc通信连接该客户端以向三维仿真软件发送控制指令,plc包括中央处理单元以及如上所述的计算机可读存储介质,plc的中央处理单元执行该存储介质中的计算机程序从而实现如上所述的机器人空间连续曲线轨迹离线编程方法。

18、上述机器人空间连续曲线轨迹离线编程方法首先通过步骤s2绘制待加工物料的加工轨迹,然后执行步骤s2求解出该加工轨迹的点位集合(初始点位集合),再由步骤s3确定待加工物料的精度要求所对应的取点时间周期,精度要求越高,则取点时间周期应当越短(取点时间周期越短,则取点数量越多),接着执行步骤s4,即按照步骤s3所确定的取点时间周期从三维仿真软件中的上述初始点位集合中筛选出部分点位及其点位信息从而得到目标点位集合(第一次点位选择),然后执行步骤s5在目标点位集合基础上进行第二次点位选择从而更新目标点位集合,最后执行步骤s6输出目标点位集合以供plc按照该加工轨迹点位集合控制机器人进行实际加工操作。本方法s3根据不同待加工物料的生产工艺精度要求标准相应地选择加工轨迹的点位的取点时间周期,从而实现相应地调整机器人的加工精度。这样一来,对于精度要求较高的待加工物料,相应增加加工轨迹的点位,提高机器人的加工精度,而对于精度要求较低的待加工物料,相应降低加工轨迹的点位,降低机器人的加工精度,如此可得到最大化的生产效率。

技术特征:

1.一种机器人空间连续曲线轨迹离线编程方法,其特征是,本方法由plc执行,具体包括以下步骤:

2.如权利要求1所述的机器人空间连续曲线轨迹离线编程方法,其特征是:

3.如权利要求1所述的机器人空间连续曲线轨迹离线编程方法,其特征是,步骤s6具体是通过无线通信方式把加工轨迹点位集合传输给控制机器人三维模型所对应的实物机器人运动的plc。

4.如权利要求1所述的机器人空间连续曲线轨迹离线编程方法,其特征是,包括步骤p.接收生产工艺精度关系表和取点时间周期规则,生产工艺精度关系表中包含各个生产工艺与精度要求之间的对应关系,取点时间周期规则包括各种精度要求所对应取点时间周期;

5.如权利要求1所述的机器人空间连续曲线轨迹离线编程方法,其特征是,所述第一阈值为0.01,所述第二阈值为0.05。

6.一种计算机可读存储介质,其上存储有可执行的计算机程序,其特征是,该计算机程序被执行从而实现如权利要求1至5当中任一项所述的机器人空间连续曲线轨迹离线编程方法。

7.一种机器人空间连续曲线轨迹离线编程系统,其特征是,包括plc以及可运行三维仿真软件的客户端,该plc通信连接该客户端以向三维仿真软件发送控制指令,plc包括中央处理单元以及如权利要求6所述的计算机可读存储介质,plc的中央处理单元执行该存储介质中的计算机程序从而实现如权利要求1至5当中任一项所述的机器人空间连续曲线轨迹离线编程方法。

技术总结

本发明公开了机器人空间连续曲线轨迹离线编程方法、存储介质和系统。该方法为:在机器人的和待加工物料的三维模型导入三维仿真软件中后,令该软件绘制加工轨迹;令该软件使用机器人反算机构求解器求解出该轨迹的点位集合;根据待加工物料的生产工艺确定其精度要求,据此确定取点时间周期;据此从点位集合中取出Y个点位存储到目标点位集合;计算加工轨迹分别在Y个点位处的曲率,若点位曲率小于第一阈值,则去除该点位,若点位曲率大于第二阈值,则从点位集合中该点位前后各取出n个点位存储到目标点位集合中;输出目标点位集合。该方法能够根据不同待加工物料的生产工艺精度要求标准相应地选择加工轨迹的点位,从而相应地调整机器人的加工精度。

技术研发人员:李宝宝,龙旭权,胡志杨

受保护的技术使用者:佛山米塔技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!