一种修边末端执行器的制作方法

本发明属于机械加工自动化设备,尤其涉及一种修边末端执行器。

背景技术:

1、在飞机装配领域中,蒙皮对缝间隙的要求一般小于1mm,随着第五代飞机对隐身性能的追求,对缝间隙的要求也相应地提高到了0.5mm,甚至更高。

2、实际装配过程中,操作人员需在架内试装,难以使用普通数控铣床,目前只能依靠人工修边。人工修边控制余量的方法是:在装配架上,沿配合基准对复材蒙皮进行划线,然后将复材蒙皮下架粗修,再上架去贴合比对基准,再划线,下架修边,反复多次,才能保证配合间隙在1mm左右。人工修边工作量大、耗时长、效率很低,耗费了大量的人力,且因修边面多为曲面,目前人工方式无法满足蒙皮的修边精度要求。随着碳纤维复合材料蒙皮的广泛应用,人工修边还会产生大量的有毒粉尘,可通过呼吸系统或皮肤接触进入人体,长期从事此工作会对工人身体造成不可逆的严重危害。

3、鉴于以上原因,目前已在各类机械加工领域引入了自动化设备(如工业机器人)代替人工操作,随之而来的是对各类可与自动化设备组合使用的末端加工设备的迫切需求。

技术实现思路

1、为了克服人工修边操作具有的上述缺陷,本发明提出了一种新的可搭载在工业机器人上使用的修边末端执行器。

2、我们在研发过程中认识到,为了保证蒙皮对缝修边质量、提高效率,达到新一代飞机的设计制造标准,架内蒙皮的自动化、智能化修边是一个确定的发展趋势。考虑到蒙皮尺寸大、外形复杂,从系统柔性的角度出发,我们采用了六轴串联工业机器人作为载体,以修边末端执行器为工具,实现对不同规格蒙皮的柔性修边加工。由于待修边的蒙皮位置不同、工况不同,因此末端执行机构不仅要满足修边的基本功能,还要考虑各种工况下,视觉检测模块能够自动调节位置、准确识别图形,以满足修边的不同需求。

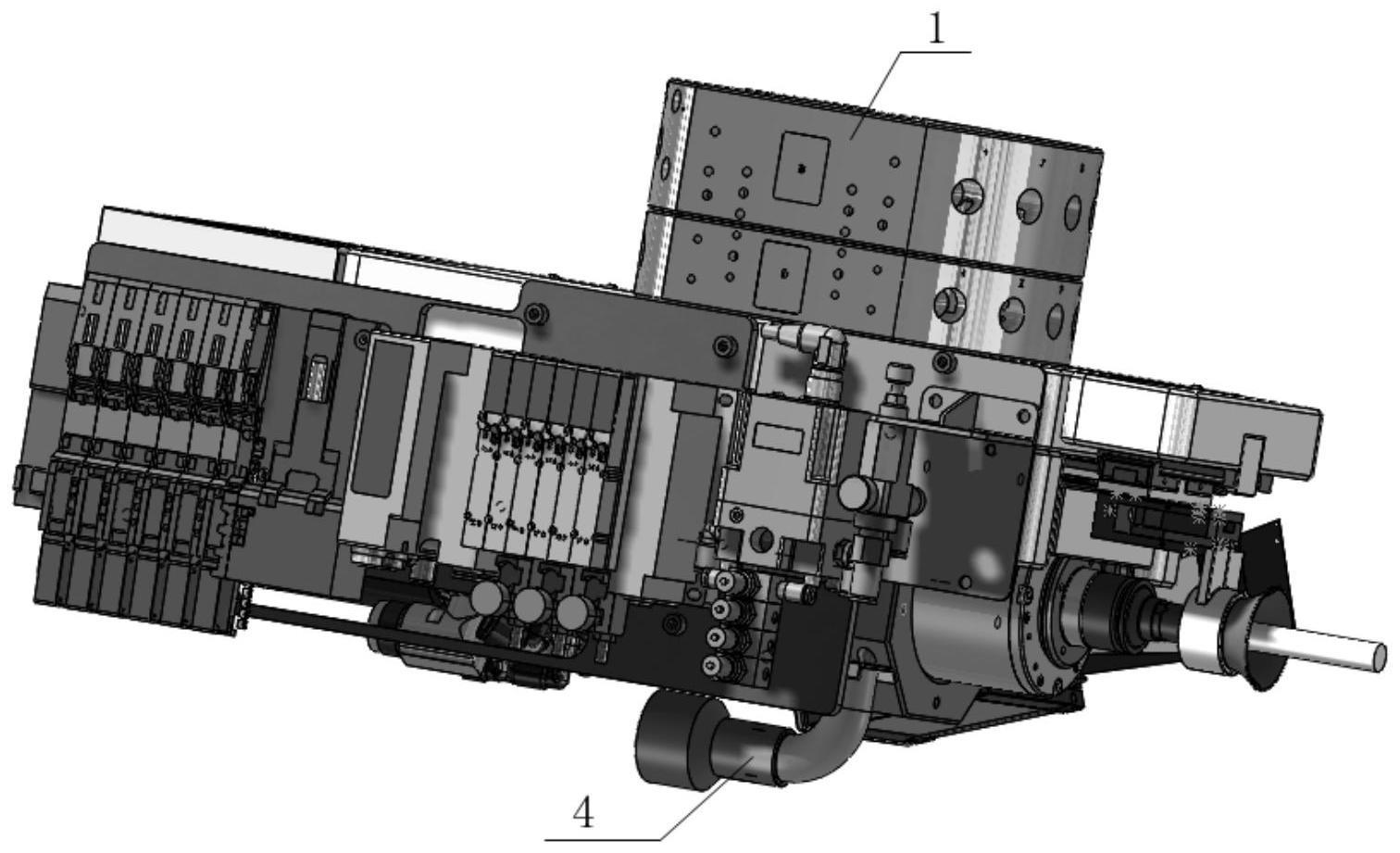

3、本发明提供了一种修边末端执行器,所述修边末端执行器包括:修边模块3、视觉检测模块2、拓展模块4和电控、气控模块;

4、所述修边末端执行器通过快换模块1安装在机器人上,连接结构可靠、稳定。

5、进一步地,本发明修边末端执行器遵照轻量化、高度集成化和模块化的设计原则,采用主轴固定;所述视觉检测模块配置一个或多个自由度以适配不同基准;所述拓展模块提供自动换刀、吸屑、压紧功能和自定义的布局方式;电线、电缆、管道均采用暗线布置,沿机器人本体走线的设置拖链、线管等集束式安装措施,适应设备运行过程中的各种变化,设备运行过程中不会发生扯线等现象;所述快换模块可进行高精度重复连接,整套系统可根据工艺需求,实现在同一工位完成不同类型的加工操作。

6、进一步地,本发明修边末端执行器中所述修边模块3包括电主轴301、刀具夹持装置302(即刀柄)、刀具303和主轴固定架304,其中:

7、所述电主轴为刀具旋转提供动力,具有结构紧凑、重量轻、惯性小、噪声低、响应快等优点,而且转速高、功率大,易于实现主轴定位。主轴的变速由主轴电机控制,而主轴单元内的温升由冷却装置限制。在主轴的后端装有测速、测角位移传感器,前端的内锥孔和端面用于安装刀柄302和刀具303。电主轴轴承采用高速轴承技术,耐磨耐热,寿命长;所述电主轴为封闭结构,内部油液不会出现溢出、滴落等现象,适用于铝合金、钛合金、复合材料的加工;

8、所述刀具夹持装置选用hsk工具系统,为高速短锥型刀柄,接口采用锥面和端面同时定位的方式,刀柄为中空,锥体长度较短,锥度为1/10,有利于实现换刀轻型化和高速化;由于采用空心锥体和端面定位,补偿了高速加工时主轴孔与刀柄的径向变形差异,并完全消除了轴向定位误差,使高速、高精度加工成为可能;

9、所述刀具为整体硬质合金多刃微齿铣刀,每个刀具上有唯一的标识,便于区分和读取,进而进行刀具管理;

10、本发明中采用多刃微齿铣刀,可以同时兼顾左、右旋刃的加工效果,一方面通过左旋微齿抵消刀具对工件向上抬的力fr,同时可以对上表层毛刺产生剪切作用;另一方面通过右旋微齿抵消刀具对工件向下压的力fl,同时可以对下表层毛刺产生剪切作用,二者共同作用使得工件受到的z轴切削力得到一定程度平衡;合理的刀齿排布方式可使微齿铣刀在任何轴向位置铣削工件都能有效抑制表层损伤。所以微齿铣刀的结构可以对工件上、下表层毛刺损伤起到很好的抑制效果,同时可以在满足质量要求的前提下获得较低的表面粗糙度sa,成为cfrp铣削加工的优选刀具结构。

11、进一步地,本发明修边末端执行器中所述刀具夹持装置安装前进行动平衡调校,以保证刀柄的动平衡性;

12、所述刀具夹持装置中嵌入rfid芯片,作为刀具信息的储存载体,以实现刀具管理。

13、进一步地,本发明修边末端执行器中所述视觉检测模块2用于识别加工基准,计算由于装夹导致的加工基准误差补偿量,保证修边的位置精度;所述视觉检测模块包括图像获取单元和检测识别软件;其中:

14、所述图像获取单元用于依照工艺需求拍摄并获取加工基准的图像,所述图像获取单元包括3d轮廓扫描仪201和运动机构;所述3d轮廓扫描仪采用激光三角反射原理进行测量,具体来说,通过透镜组,激光束被放大形成一条静态激光线投射到被测物体表面上。激光线在被测物体表面形成漫反射,反射光透过高质量光学系统,被投射到敏感感光矩阵上。除了传感器到被测表面的距离信息(z轴),控制器还可以通过图像信息计算得出沿着激光线的位置信息(x轴)。以传感器为原心的二维坐标系内,轮廓仪测量输出一组二维坐标值。移动被测物体或轮廓仪探头,就可以得到一组三维测量值;

15、所述运动机构由扫描仪支架202、连接板203、微型电动转台204、滑台205、导轨206组成。所述运动机构可适配离线补偿和在线实时补偿两种加工模式,可通过同一修边末端执行器适配不同结构产品,有效提升产品适应性。

16、所述图像获取单元的工作原理为:所述检测识别软件控制3d轮廓扫描仪201完成图像采集,由上位机进行图像预处理、基准识别和偏差计算,并将基准位置偏差值发送给机器人,完成加工基准找正和修边末端执行器位姿调整。由于待修边的蒙皮位置不同、工况不同,视觉检测模块2需要能够自动调节位置,准确识别图形,因此视觉检测模块2配置了一套可平移和转动的装置。将3d轮廓扫描仪201固定到扫描仪支架202上,通过连接板203将扫描仪支架202与微型电动转台204和滑台205连接在一起,滑台205安装在导轨206上。导轨206通过伺服电机带动丝杠旋转,进而带动滑台205在导轨206上移动,由于滑台205与连接板203连接,从而带动3d轮廓扫描仪201完成平移运动。微型电动转台204由伺服电机、蜗轮蜗杆、轴承组成,当需要转动3d轮廓扫描仪201时,微型电动转台204与扫描仪支架202相连,经伺服电机带动蜗轮蜗杆传动,使扫描仪支架202转动,从而带动3d轮廓扫描仪201转动。

17、进一步地,本发明修边末端执行器中所述图像获取单元适配以下两种补偿方式:

18、(1)离线补偿:在修边加工前,通过视觉基准检测模块检测加工基准,并依据该加工基准对机器人的轨迹位姿进行补偿后再进行修边加工;

19、(2)在线实时补偿:在修边加工过程中,视觉基准检测模块实时测量工件的特征,计算轨迹位姿补偿值并进行机器人位姿补偿;

20、所述图像获取单元分为基准前置与基准后置两种布局方式:

21、基准前置:相对于修边末端执行器,修边基准位于待修边缘前侧;针对基准前置工况,基准与待加工工件相对位置不同,为在在线实时补偿模式下使用同一修边末端执行器满足不同工况下的加工需求,图像获取单元配置一个平动和一个转动共两个自由度,以适配离线补偿和在线实时补偿两种加工模式;

22、基准后置:相对于修边末端执行器,修边基准位于待修边缘后侧;针对基准后置工况,需保证刀具端面处于基准与待修边缘相切处,因此主轴与基准面平行,基准位置与姿态相对于刀具固定,此时图像获取单元仅配置一个平动自由度。

23、进一步地,本发明修边末端执行器中所述平动自由度的实现方式如下:

24、平动运动进动机构采用伺服电机带动丝杠旋转,进而带动滑台在导轨上移动;其驱动机构为全封闭式引动器,引动器配置有内滑块,该内滑块的lm滑块和滚珠丝杠螺母在高刚性的u形断面形状外侧轨道的内侧呈整体式构造,其主要优势在于:四方向等负荷、高精度、高刚性;平动自由度精度由直线光栅尺测量并通过控制系统电路进行修正,直线光栅尺测量直线轴位置期间无任何机械传动件,滑块的机械运动误差被滑板中的直线光栅尺检测,并被控制系统电路修正,因此,光栅尺的应用可消除潜在的多个误差源,包括:反向误差;以及滚珠丝杠螺距误差导致的运动特性误差;

25、转动自由度的实现方式如下:

26、转动运动驱动机构为微型电动转台配伺服电机,所述微型电动转台采用蜗轮蜗杆传动模式,内部选用高精密轴系,旋转精度高,承载能力强,运动平稳,在所述微型电动转台的旋转带动下实现转动自由度。

27、进一步地,为适应不同产品需求,本发明修边末端执行器中所述修边末端执行器前端配置可拆卸拓展模块,所述拓展模块用于实现自动换刀、吸屑、压紧功能;也可进行功能集成,以备后续为不同工况提供快速响应方案;

28、所述拓展模块的驱动系统采用两独立气缸,分别固定于所述修边末端执行器的主体转接板上;

29、所述拓展模块包括吸屑模块、独立压紧模块;其中:

30、所述吸屑模块前端配置可拆卸柔性喇叭口式吸屑口,实现对刀具的360°包围;吸屑模块前端为柔性材质,可在不损伤产品表面的前提下,使吸屑口最大程度贴合产品表面,提供良好吸力;喇叭口式设计使吸屑口呈外翻状态,从而避免在修边过程中卷入刀具,影响加工;

31、工作状态下,气缸推动推杆将拓展模块推出,吸屑口整周包围刀具,并与待修边产品接触,吸屑口在修边过程中持续随动于刀具,因此,无论待修边缘与修边末端执行器处于何种相对位置关系,均可提供相同大小的有效吸力;非工作状态下,气缸推杆后撤,带动吸屑模块收回,此时吸屑模块不占用前端空间,该状态同样适用于刃区周边有干涉的工况;

32、所述吸屑模块前端配置自动开合机构,当需要换刀时,气缸推杆继续后撤,带动开合机构打开,使得吸屑模块自中间分离,从而避让换刀路径,实现自动换刀功能;

33、所述独立压紧模块配置两个压紧头,分别由两个气缸独立控制,其上装有两组柱塞,以实现在加工过程中保持待修面与背部支撑贴合;所述独立压紧模块工作时,吸屑口固定在主轴基座上,用万向管将吸屑口引至排屑位置,该结构适用于待修面刚性较差,其背部有有效支撑结构件,同时待修面与背部支撑贴合较差的工况。

34、进一步地,本发明修边末端执行器中所述拓展模块包括集成式吸屑压紧模块,所述集成式吸屑压紧模块将吸屑与压紧功能相结合,利用整周压紧端,在压紧待修面的同时,将吸屑口送至待修边缘;

35、所述集成式吸屑压紧模块前端配置自动开合机构,当需要换刀时,气缸推杆继续后撤,带动开合机构打开,使得集成式吸屑压紧模块自中间分离,从而避让换刀路径,实现自动换刀功能。

36、进一步地,本发明修边末端执行器共设有1个电主轴、2个电机、2个气缸以及1个光栅尺,以此为设计依据并预留余量,配置电控、气控模块。

37、此外,本发明还涉及上述修边末端执行器在飞机装配产业中的应用。

38、综上,本发明修边末端执行器具有以下优点:

39、(1)以自动化设备代替现有人工修边方式,可提质增效,减少对操作人员的身体伤害。

40、(2)与现有其他类型自动化加工末端执行器相比,本发明装置可适应离线补偿和在线实时补偿,可根据待加工件自身特性等综合因素选择合适算法策略。

41、(3)与现有其他类型自动化加工末端执行器相比,本发明使用同一修边末端执行器即可适配不同产品构型,产品适应性获得大幅提升。

42、(4)本修边末端执行器前端配置可拆卸拓展模块,其可在实现自动换刀功能的前提下,根据客户需求提供吸屑、压紧等不同功能,也可进行功能集成,以备后续为不同工况提供快速响应方案。

43、(5)本修边末端执行器通过快换机构实现与机器人的稳定连接,快换模块可实现高精度重复连接,可根据工艺需求,为以同一工位实现不同加工功能提供可能。

- 还没有人留言评论。精彩留言会获得点赞!