一种基于交点的球罐焊缝机器人作业路径规划方法及其系统与流程

本发明专利涉及打磨机器人路径规划,特别是涉及一种基于交点的球罐焊缝机器人作业路径规划方法及其系统。

背景技术:

1、球罐是一种大型压力容器,广泛应用于石油、化工、冶金、电力等领域。它们主要用于储存和运输气体、液体和液化气体等物质。球罐的性能和安全对于工业生产和人身安全至关重要,必须进行严格的检验和试验,以确保球罐在使用过程中的安全性和可靠性。对在用球罐的无损检测方法主要包括目视、测厚、超声波和磁粉等,其中超声波和磁粉主要针对球罐板之间的焊缝区域。据统计,超过一半的在用球罐存在2至4条裂纹,大约10%的球罐有二十多条裂纹,这些裂纹存在于焊缝区域,且有三分之二的裂纹起始或终止于球罐内部侧的一半厚度内。这些裂纹可通过磁粉和超声波技术检测出来。而开展磁粉和超声波检测的一个必要前提是对焊缝区域进行打磨,这是因为球罐多盛装重油、重污、重腐蚀的化工产品,致使在用球罐的内表面必须通过机械打磨才能达到磁粉和超声波的检测环境要求。

2、长期以来,球罐焊缝区域的机械打磨工作主要依靠人工。而近年来,现有中已有专门针对球罐焊缝区域打磨的爬壁机器人,例如,现有技术cn 208483677u公开的一种球罐爬壁打磨机器人等等,其可以依靠配备的激光系统沿着一条焊缝进行自动打磨。

3、然而,现有的爬壁机器人在使用打磨过程中存在以下技术问题:在对球罐内壁焊缝全覆盖打磨作业进行路径规划时,主要考虑赤道带上下两侧规则化排布的拼接板,因为这些板数量较多造成了交错焊缝多,同时排布具有一定的规律性,对于上下极点附近的极板焊缝,一般只有旋转对称的4条斜行焊缝,比较容易识别和规划。

4、而由于球罐体积较大,由数十块壁板拼接对焊而成,造成球罐内壁焊缝纵横交错,操纵机器人进行打磨作业时,对不同焊缝的切换与记录容易造成混乱,降低工作效率。同时,球罐内部是一个近似密闭的黑暗空间,对于机器人沿焊缝打磨的相对位置目视困难,限制了打磨机器人实际应用的便利性。

技术实现思路

1、本发明的目的是克服上述背景技术中的不足,提供一种基于交点的球罐焊缝机器人作业路径规划方法及其系统。该方法通过对赤道带上下两侧规则化排布的拼接板焊缝交点进行坐标计算,通过算法进行交点遍历与状态标记,实现球罐内壁焊缝全覆盖打磨作业路径规划与辅助作业。

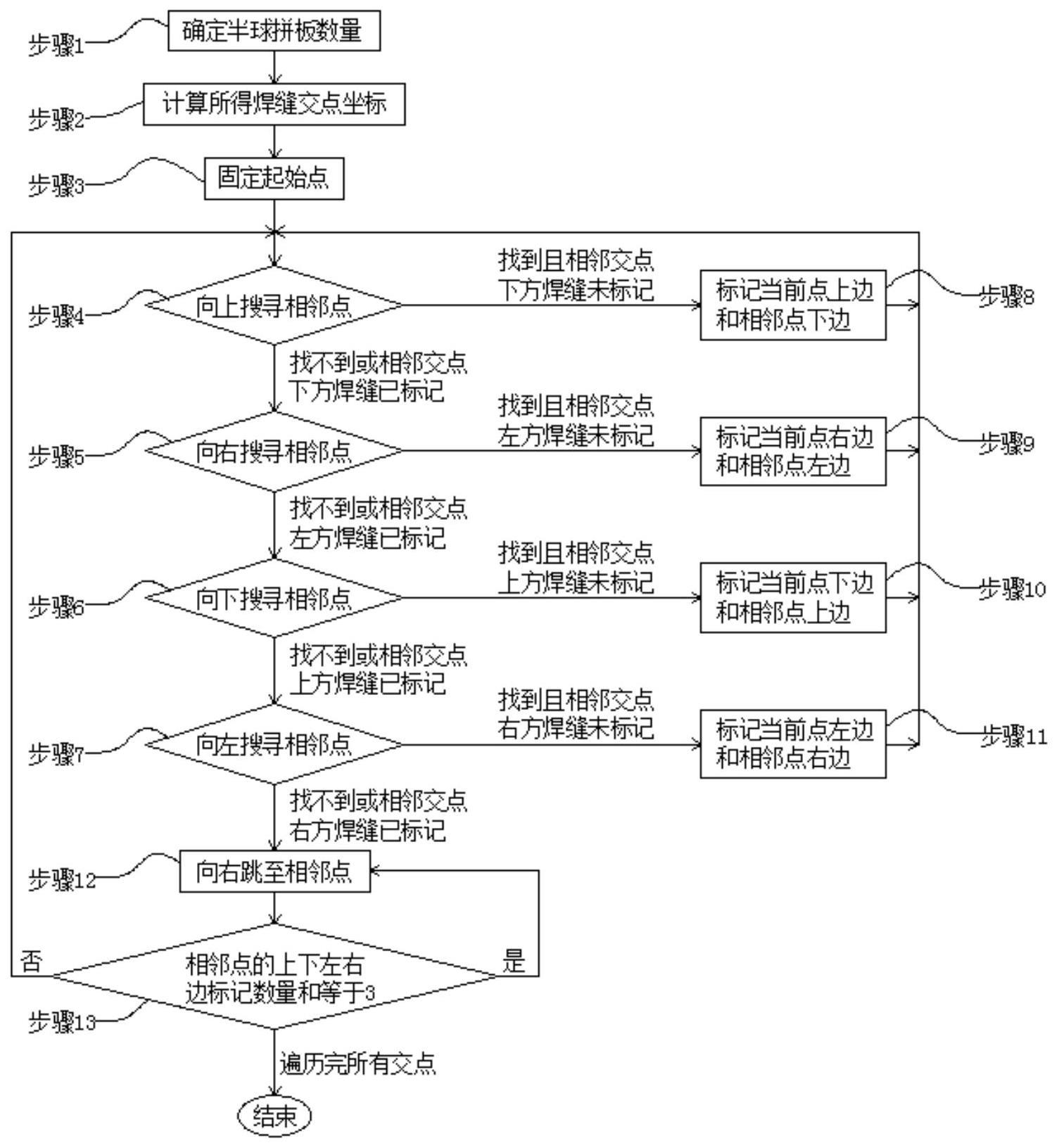

2、本发明的技术方案是:一种基于交点的球罐焊缝机器人作业路径规划方法及其系统,包括基于交点的球罐焊缝机器人作业路径规划方法和实现所述方法的相关系统。所述基于交点的球罐焊缝机器人作业路径规划方法,包括13个步骤,分别是确定半球拼板数量、计算所有焊缝交点坐标、确定起始点、向上搜寻相邻点、向右搜寻相邻点、向下搜寻相邻点、向左搜寻相邻点、标记当前点上边和相邻点下边、标记当前点右边和相邻点左边、标记当前点下边和相邻点上边、标记当前点左边和相邻点右边、向右跳至相邻点、相邻点的上下左右边标记数量和等于3。所述确定半球拼板数量、计算所有焊缝交点坐标、确定起始点、标记当前点上边和相邻点下边、标记当前点右边和相邻点左边、标记当前点下边和相邻点上边、标记当前点左边和相邻点右边、向右跳至相邻点属于操作步骤。所述向上搜寻相邻点、向右搜寻相邻点、向下搜寻相邻点、向左搜寻相邻点、相邻点的上下左右边标记数量和等于3属于判断步骤。

3、所述一种基于交点的球罐焊缝机器人作业路径规划方法,按下列顺序执行:

4、步骤1:确定半球拼板数量;

5、步骤2:计算所有焊缝交点坐标;

6、步骤3:确定起始点;

7、步骤4:向上搜寻相邻点;

8、步骤5:向右搜寻相邻点;

9、步骤6:向下搜寻相邻点;

10、步骤7:向左搜寻相邻点;

11、步骤8:标记当前点上边和相邻点下边;

12、步骤9:标记当前点右边和相邻点左边;

13、步骤10:标记当前点下边和相邻点上边;

14、步骤11:标记当前点左边和相邻点右边;

15、步骤12:向右跳至相邻点;

16、步骤13:相邻点的上下左右边标记数量和等于3。

17、所述步骤4为判断步骤,当找不到或相邻交点下方焊缝已标记时,执行步骤5;当找到且相邻交点下方焊缝未标记时,执行步骤8,然后执行步骤4。

18、所述步骤5为判断步骤,当找不到或相邻交点左方焊缝已标记时,执行步骤6;当找到且相邻交点左方焊缝未标记时,执行步骤9,然后执行步骤4。

19、所述步骤6为判断步骤,当找不到或相邻交点上方焊缝已标记时,执行步骤7;当找到且相邻交点上方焊缝未标记时,执行步骤10,然后执行步骤4。

20、所述步骤7为判断步骤,当找不到或相邻交点右方焊缝已标记时,执行步骤8;当找到且相邻交点右方焊缝未标记时,执行步骤11,然后执行步骤4。

21、所述步骤13为判断步骤,当是时,执行步骤12;当否时,执行步骤4;当遍历完所有交点时,结束。

22、所述一种基于交点的球罐焊缝机器人作业路径规划方法及其系统,其特征在于:搜寻相邻点时,按向上、向右、向下、向左的先后顺序执行。

23、所述一种基于交点的球罐焊缝机器人作业路径规划方法及其系统,其特征在于:找不到或相邻交点右方焊缝已标记时,向右跳至相邻点。

24、本发明中还提供了一种基于交点的球罐焊缝机器人作业路径规划系统,包括机器人本体、遥控器和跟踪云台。其中,所述机器人本体包括控制系统、焊缝跟踪系统、转向系统和编码器等。

25、所述控制系统集成了所述的基于交点的球罐焊缝机器人作业路径规划方法,并通过所述的遥控器显示提示信息,所述遥控器和所述机器人本体之间通过无线方式通讯。

26、所述焊缝跟踪系统采用激光位移传感器,通过三角测量法检测焊缝形貌,将测量计算结果反馈给控制程序。激光位移传感器与机器人本体结合部加装减震球,用以消除振动产生的测量误差。

27、所述跟踪云台利用图像处理方法自动调整云台视角,保证机器人本体沿焊缝运动时始终处于云台视角中心。

28、所述转向系统包括两个驱动轮机械状态,即状态0和状态1。在状态0时所有车轮的轴线与车身方向垂直,在状态1时所有车轮的轴线与车身方向平行。在状态0时机器人通过电动机的正反转控制机器人前进和后退,在状态1时机器人通过电动机的正反转控制机器人本体的左转和右转。

29、所述编码器安装于机器人本体的驱动轴上,运动过程中测量的行进距离与基于焊缝交点坐标计算的焊缝长度比较验证。所述基于焊缝交点坐标计算的焊缝长度分为三种情况:

30、情况1:两个相邻的焊缝交点位于赤道线上。

31、情况2:两个相邻的焊缝交点位于同一经线上。

32、情况3:两个相邻的焊缝交点位于非赤道的同一纬线上。

33、优选地,所述机器人本体包括有机器人车架、转动盘和驱动轮,所述机器人车架由盒体与固定在盒体两端的连接架组成;

34、所述转动盘的外部套有固定套,且其底部固定安装驱动轮,所述转动盘与所述固定套之间保持转动连接,通过转动盘控制车轮在状态和状态之间切换;

35、所述驱动轮的外部套设有套环,所述驱动轮与所述套环之间通过轴承进行连接,通过轴承使驱动轮与套环之间保持转动连接;

36、所述连接架的上方两侧固定连接有凹型板,所述凹型板与所述固定套之间设置有弯杆进行连接,所述弯杆一端与所述凹型板铰接,另一端与所述固定套外壁固定连接;

37、所述连接架的下方两侧设置有板架,所述板架一端所述连接架进行铰接,另一端与所述套环外壁固定连接。

38、所述凹型板与所述板架之间通过t型的滑套和t型的滑杆进行铰接,所述滑套与凹型板进行铰接,所述滑杆与板架进行铰接,同时所述滑杆一端滑动连接在所述滑套内部,所述滑杆和滑套两者的外部套有弹簧,通过所述弹簧使得两者保持弹性连接。

39、与现有技术相比,本发明的有益效果是:

40、本发明提出的一种基于交点的球罐焊缝机器人作业路径规划方法及其系统,包括机器人本体沿球罐焊缝直线行走、直角转向、路径规划、监控跟踪等内容,通过编码器测量和软件计算互相验证的方式保证机器人自动行走的可靠性,涉及的路径规划算法、焊缝跟踪算法、云台跟踪算法、焊缝长度计算方法逻辑清晰,方便通过各种程序语言简便实现,可以集成于机器人控制程序中,对机器人的打磨路径进行规划、标记与操作提示,提高机器人的可操作性和便利性,提升工作效率。

41、并且该机器人本体的驱动轮除了能够在状态0和状态1之间在切换的功能外,还能避免由于焊缝过多,使得机器人本体的机器人车架上携带安装仪器等部件进行保护,四轮独立运动且具有缓冲等功能,有利于维护行走的稳定性和安全性,也具有减弱噪声的作用。

- 还没有人留言评论。精彩留言会获得点赞!