一种大型铸件冒口机械臂智能精整处理系统

本发明涉及大型铸件精整,具体涉及一种大型铸件冒口机械臂智能精整处理系统。

背景技术:

1、我国铸件产量连续21年稳居世界第一,2016-2020年铸件产量平均增速为2.6%,整体平稳发展,其中铸钢件产量以年平均2.4%的速度增长。铸造行业朝着智能化的方向发展,通过智能化和数字化的铸造技术获得高质量、高精度的铸件。我国铸造装备制造水平基本可以满足国内铸造行业发展的需要,但在部分领域和国外存在一定差距,需要在机械臂智能制造设备上实现自主化制造,在设备效率、精度与稳定性方面取得突破。

2、大型铸件的精整处理(即切割铸件的浇口和冒口残留、合模线的打磨)是铸造生产中不可缺少的一道工序,但是我国很多铸造企业,其精整处理车间的投资只占整体铸造工艺总投资的8.6%左右,致使处理车间工艺普遍落后,其处理工艺主要是:落砂、冷却、人工去除浇冒口、抛丸以及人工打磨。厂家普遍采用人工“摆地摊式”处理方式,现场没有环保设施和劳动防护装置,环境十分恶劣。在处理车间只见厂房、不见设备,去除浇冒口及打磨等处理工艺都在地面进行的状况比比皆是,铸件抛丸多采用阶段式抛丸机,整个车间缺乏通风除尘设施,粉尘飞扬的处理环境对工人身体健康造成极大危害,职业病预防、工伤赔偿也进一步提高了人工成本,作业环境差、劳动强度大也使企业陷入了招工难的困境。

3、同时,当前我国铸造行业对铸件的精整处理仍使用大量的人工,这导致铸件的一致性很难保证,处理工序的装备水平和环境以及劳动量,在铸造所有工序中仍然是最落后的,而人工成本的不断上涨也在无形中增加了企业的生产成本;即可见,目前我国在大型铸件精整处理方面仍存在:精整处理质量无法得到有效提升、成本无法实现可控、人力资源无法节约,落后的生产方式已成为大型铸造产业高质量发展的瓶颈,严重影响产业结构调整和转型升级战略的实现等问题。

4、因此,针对以上问题,亟需设计一种大型铸件冒口机械臂智能精整处理系统,以解决上述现有技术存在的问题。

技术实现思路

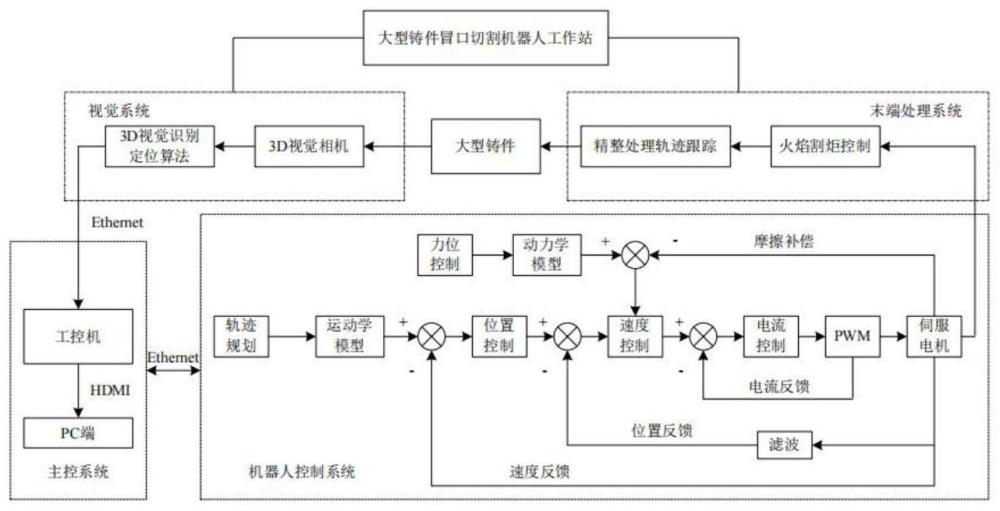

1、针对上述存在的问题,本发明旨在提供一种大型铸件冒口机械臂智能精整处理系统,本系统通过视觉系统、主控系统、机械臂控制系统和末端处理系统的设置,能够在使用时实现自动采样、规划和控制机械臂工作轨迹,提高大型铸件冒口切割精度,具有能够有效提高大型铸件的精整处理质量、成本可控、有效节省人力资源、生产方式智能化的特点。

2、为了实现上述目的,本发明所采用的技术方案如下:

3、一种大型铸件冒口机械臂智能精整处理系统,包括视觉系统、主控系统、机械臂控制系统和末端处理系统;

4、所述视觉系统用于实时获取铸件冒口处的完整、精确的点云数据;

5、所述主控系统包括相互连接的工控机和pc端,工控机用于接收视觉系统采集和处理的点云数据,并接受pc端的控制命令,控制机械臂控制系统动作;

6、所述机械臂控制系统包括机械臂、控制柜和火焰割炬,火焰割炬设置在机械臂末端夹具上,控制柜用于接收工控机命令,控制机械臂动作;

7、所述末端处理系统用于控制火焰割炬。

8、优选的,所述的视觉系统的工作过程包括

9、步骤1:相机标定

10、步骤1.1:将相机固定在铸件上方,利用tcp尖点触碰方式对其进行标定;

11、步骤1.2:相机标定完成后,利用视觉系统进行铸件冒口点云采集,并对铸件冒口点云数据进行预处理;

12、步骤2:对经滤波后的数据利用快速欧式聚类算法进行分割。

13、优选的,步骤1.2所述的对铸件冒口点云数据进行预处理的过程为对铸件冒口点云数据进行点云滤波,包括步骤

14、(1)对铸件冒口点云数据进行直通滤波,除去背景点云;

15、(2)对经除去背景点云的铸件冒口点云数据进行体素滤波,去除噪声和异常值;

16、(3)对经体素滤波处理后的铸件冒口点云数据进行统计滤波,去除噪声和异常值。

17、优选的,步骤1.2(2)所述的体素滤波的过程包括

18、设定每一个小体素的边长为l

19、

20、式(1)中,α是比例因子;s是比例系数;n为单位体素内的点云数量;n满足式(2):

21、

22、式(2)中,n为点云数据的总数量;v为小素体的体积;

23、通过(1)和(2)式得出体素边长与点云总数量的关系为:

24、

25、其中一个素体的体积表示为:

26、v=lxlylz (4)

27、式(4)中,lx,ly,lz分别代表小素体在x,y,z轴上的投影;

28、联立式(3)和(4)得出:

29、

30、计算每个非空体素的重心pc(xc,yc,zc),构建新点集{pi,i=1,2,…,n};其中,在每个非空体素的重心pc(xc,yc,zc)中:

31、

32、式(6)中,m为体素内点云个数,(xi,yi,zi)为每个点云的坐标。

33、优选的,步骤1.2(3)所述的统计滤波过程包括

34、在点云中设某一点的坐标为pa(xa,ya,za),计算此点到任意一点pb(xb,yb,zb)的欧式距离:

35、

36、同时算出每个点的到任意一点的欧式平均距离为:

37、

38、在式(8)基础上得出标准差为:

39、

40、若点云数据平均距离服从高斯分布,根据式(8)和(9),设标准差倍数为ε,k个点的平均距离为μn,若满足(10)式子将保留该点,如果平均距离不在范围内,则将该点定义为离群点并删除。

41、μ-εσ<μn<μ+εσ (10)

42、优选的,步骤2所述的对经滤波后的数据利用快速欧式聚类算法进行分割的过程包括步骤2.1:将点云中所有点pi的标签label设置为零,并将分割的seglab初始化为1;

43、步骤2.2:对所有点进行遍历;当遍历到的点的label为0时,寻找与其最近的关联点pnn;如果存在标签非零的点,则取最小的标签值,表示它们是连通的;如果没有找到这样的点,则将最小的标签值赋予当前点,表示与其他点不连通;

44、步骤2.3:遍历与邻近点pnn相邻的点;如果发现其他点的标签值大于minseglab,则再次遍历所有点,将所有具有其他标签值的点重置为minseglab的值。

45、优选的,所述的控制柜控制和规划机械臂工作路径的过程包括

46、步骤3.1:导入经滤波和切割处理后的铸件三维信息;

47、步骤3.2:利用切割路径点规划算法进行机械臂的路线规划;

48、步骤3.3:利用切割路径点姿态规划算法进行机械臂路径点姿态规划。

49、优选的,步骤3.1所述的导入经滤波和切割处理后的铸件三维信息的过程包括

50、(1)对三维点云进行预处理

51、设og为工件坐标系,oc为相机坐标系,ob为机械臂基坐标系,a,b,x为三个4×4的旋转平移矩阵;

52、式(11)为相机坐标系下工件的位置:

53、oc(x,y,z)=b*og(x,y,z) (11)

54、式(12)为机械臂的基坐标系下工件的位置:

55、ob(x,y,z)=a*og(x,y,z) (12)

56、由式(11)和(12)可得在机械臂的基坐标系相对与相机坐标系下的工件位置,如式(13)所示,其中x=a*b^(-1):

57、ob(x,y,z)=x*oc(x,y,z) (13)

58、(2)对三维点云进行重建,并把三维重建的模型导入robodk中;

59、(3)进行铸件点云的匹配

60、先经过3d相机获取多个视角的需要切割的冒口场景点云,然后采用ran+icp算法多视角穿插进行点云匹配拼接,获取铸件体的三维完整信息作为配准的模板,最后把在模板点云上作三个切割点标记点后,得到的点云采用ran+icp算法与预处理后的场景点云作配准,求得场景点云部位得切割点位。

61、优选的,步骤3.2所述的利用切割路径点规划算法规划机械臂路线的过程包括

62、通过视觉引导提取出三个切割点p0,p1和p2构建出一个圆,计算出拟合圆的圆心o(x0,y0,z0),半径r和法向量n,把法向量n单位化在空间平面圆内计算出以圆心为原点,两个相互垂直的单位向量a和b,然后计算出圆弧上的任意点pi(x,y,z);

63、式(14)为第p点在基坐标系下的矢量:

64、

65、由式(14)得

66、

67、根据式(15)得在p1时的θ取值为最小值,p1时的θ取值为最大值:

68、

69、由式(14),(15)和(16)的对位置进行插值得到一系列插值点pi:

70、

71、优选的,步骤3.3所述的利用切割路径点姿态规划算法进行机械臂路径点姿态规划的过程包括

72、设切割路径点p(x,y,z),圆心o(x0,y0,z0),法向量n,以点p为原点建立三个正交单位向量作为机械臂末端坐标系在基座标系下的姿态;

73、式(18)为点p指向圆心的向量:

74、

75、对式(18)归一化:

76、

77、通过右手螺旋法则得出第三个正交单位向量:

78、

79、由式(19),式(20)和法向量n组合成机械臂末端执行器姿态的旋转矩阵r_rot:

80、

81、把式(21)旋转矩阵转化成欧拉角表达姿态:

82、

83、由式(22)和p点坐标得出:

84、rxyzrpy=[x,y,z,r,p,w] (23)。

85、本发明的有益效果是:本发明公开了一种大型铸件冒口机械臂智能精整处理系统,与现有技术相比,本发明的改进之处在于:

86、1.针对大型铸钢件冒口切割作业,本发明设计了一种大型铸件冒口机械臂智能精整处理系统,包括视觉系统、主控系统、机械臂控制系统和末端处理系统,为配合精整专用设备作业,将机械臂安装在固定座上,并在机械臂末端安装专用夹具,最大限度发挥其灵活性;同时搭建机械臂信息一体化通信框架,实现集成系统下的各子系统之间的通信互联,在此框架下进行信息互联以实现集成装备协同工作的目标;系统行为模式由铸件转台调整铸件姿态实现,基于3d视觉识别和定位被加工对象的作业位置,多自由度机械臂末端夹持专用精整工具对铸件精整部位实施作业,有效实现了大型铸件精整处理过程中的精细化和智能化程度;

87、2.通过视觉系统建立3d视觉精整处理系统的数学模型,采用三次多项式对视觉识别得到的处理轨迹进行分段拟合,在笛卡尔空间中完成机械臂的轨迹规划;根据相邻轨迹段转角的大小,采用圆弧过渡和直接过渡两种不同方式,保证精整处理质量;对精整处理过程中机械臂本体的扰动模型进行分析,得到机械臂位姿偏差与机械臂末端位置误差之间的关系,基于模糊pid路径跟踪控制方法,生成机械臂精整处理路径跟踪控制策略,有效提高了机械臂工作路径的精度;

88、3.通过引入速度环,使机械臂工具末端在进行切向位置移动时,能够得到位置与速度的及时反馈,进一步提升机械臂的位控性能;为实现更好的精整处理效果,在控制位置的方向上采用传统位置控制方法,使其按照计算给出的指定轨迹准确运行,并不断比较在线得到的位置误差参量,以此实现对机械臂末端割枪的准确位姿控制,具有能够有效提高大型铸件的精整处理质量、成本可控、有效节省人力资源、生产方式智能化的优点。

- 还没有人留言评论。精彩留言会获得点赞!