用于薄片式传感器敏感芯体的悬梁式装配装置与装配方法

本发明涉及传感器装配装置及装配方法,具体地指一种用于薄片式传感器敏感芯体的悬梁式装配装置与装配方法。

背景技术:

1、薄片式传感器敏感芯体由带状薄片组成的叠层结构,这些带状薄片装配过程中都具有比较严格的位置要求。手动装配过程中,各层带状薄片会产生相对滑移,使得敏感芯体制作失败,从而导致原材料的损坏与浪费。因此,薄片式传感器敏感芯体需要一种可靠的装配装置和装配方法,从而提高敏感芯体的装配成功率和效率。

技术实现思路

1、本发明的目的在于克服上述现有技术中的不足,提供一种用于薄片式传感器敏感芯体的悬梁式装配装置与装配方法。

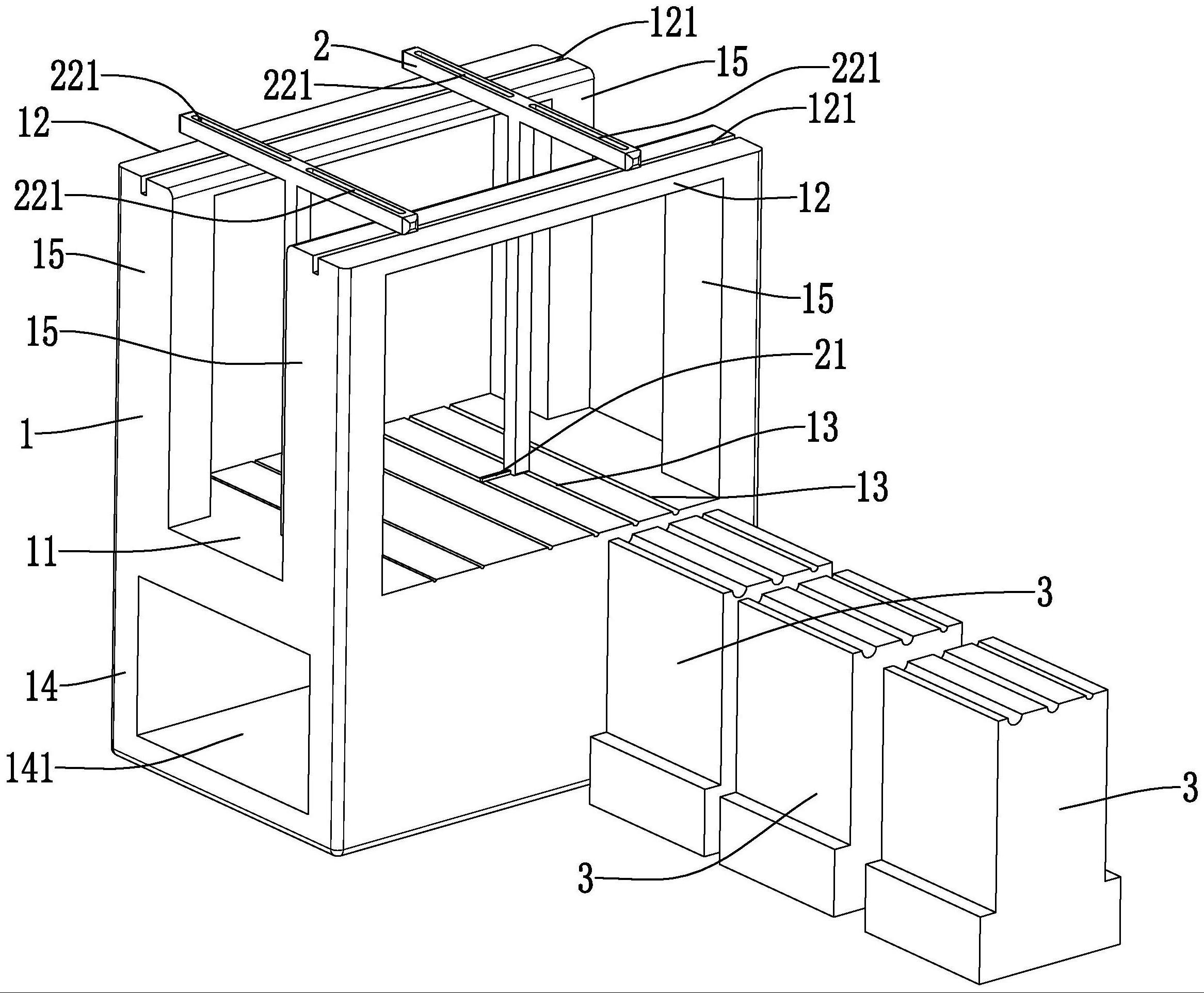

2、为了解决上述技术问题,本发明提供了一种用于薄片式传感器敏感芯体的悬梁式装配装置,包括悬梁式工装和两个t型工装;

3、所述悬梁式工装包括第一工装装配平面和至少一悬臂梁,所述第一工装装配平面包括至少一第一工装装配凹槽,所述第一工装装配凹槽用以定位放置薄片式传感器敏感芯体的下卡鞘;

4、所述t型工装可操作地移动并选择性地固定在所述悬臂梁上,所述t型工装的下端设置有一工装压块;

5、所述悬梁式装配装置还包括凸台工装;所述凸台工装包括凸台工装装配平面,所述凸台工装装配平面至少一个凸台工装凹槽,所述凸台工装凹槽用于定位放置钨丝、钨铼合金丝和金属保护管;所述凸台工装与所述悬梁式工装抵接时,所述凸台工装装配平面和第一工装装配平面齐平,且所述凸台工装凹槽和第一工装装配凹槽沿轴向对接;

6、在所述薄片式传感器敏感芯体的装配过程中,两个t型工装的工装压块交替地压抵在依次叠装的下卡鞘、第一介电绝缘薄片、钨片、第二介电绝缘薄片、钨铼合金片、第三介电绝缘薄片和上卡鞘上。

7、在一更佳的实施例中,所述悬梁式工装包括沿着前后方向平行间隔布置的两个悬臂梁,所述第一工装装配凹槽沿着前后方向延伸,所述t型工装沿着左右方向可操作地移动在两个悬臂梁上。

8、在一更佳的实施例中,所述悬臂梁包括沿着左右方向延伸的悬臂梁通槽;所述t型工装包括横向杆部和竖向杆部,所述横向杆部挂抵在所述悬臂梁上,所述横向杆部包括沿着前后方向延伸的t型工装通槽,所述竖向杆部的下端连接所述工装压块;

9、还包括紧固部件,在所述横向杆部相对悬臂梁移动至使工装压块压抵薄片式传感器敏感芯体时,所述紧固部件穿过所述t型工装通槽和悬臂梁通槽以将悬臂梁和t型工装相对固定。

10、在一更佳的实施例中,所述紧固部件包括螺钉和螺母,所述螺钉穿过所述t型工装通槽和悬臂梁通槽以与螺母紧固连接。

11、在一更佳的实施例中,所述第一工装装配凹槽与下卡鞘的外侧壁形状相适配。

12、在一更佳的实施例中,所述第一工装装配平面包括沿着左右方向间隔布置的多个所述第一工装装配凹槽;所述第一工装装配凹槽的尺寸不同以适应不同尺寸的下卡鞘。

13、在一更佳的实施例中,所述凸台工装装配平面包括沿着左右方向间隔布置的多个所述凸台工装凹槽;所述凸台工装凹槽的尺寸不同以适应不同尺寸的金属保护管。

14、在一更佳的实施例中,包括多个凸台工装;所述多个凸台工装依次对接以延长凸台工装凹槽的长度。

15、本发明还提供一种用于薄片式传感器敏感芯体的悬梁式装配方法,使用一种薄片式传感器敏感芯体的悬梁式装配装置,所述悬梁式装配装置包括悬梁式工装和两个t型工装;所述悬梁式工装包括第一工装装配平面和至少一悬臂梁,所述第一工装装配平面包括至少一第一工装装配凹槽,所述第一工装装配凹槽用以定位放置薄片式传感器敏感芯体的下卡鞘;所述t型工装可操作地移动并选择性地固定在所述悬臂梁上,所述t型工装的下端设置有一工装压块;所述悬梁式装配装置还包括凸台工装;所述凸台工装包括凸台工装装配平面,所述凸台工装装配平面至少一个凸台工装凹槽,所述凸台工装凹槽用于定位放置钨丝、钨铼合金丝和金属保护管;所述凸台工装与所述悬梁式工装抵接时,所述凸台工装装配平面和第一工装装配平面齐平,且所述凸台工装凹槽和第一工装装配凹槽沿轴向对接;在所述薄片式传感器敏感芯体的装配过程中,两个t型工装的工装压块交替地压抵在依次叠装的下卡鞘、第一介电绝缘薄片、钨片、第二介电绝缘薄片、钨铼合金片、第三介电绝缘薄片和上卡鞘上;

16、所述悬梁式装配方法包括以下步骤:

17、步骤1:清洁悬梁式装配装置的第一工装装配凹槽,使第一工装装配凹槽内干净无异物;

18、步骤2:将下卡鞘置入所述第一工装装配凹槽,使第一个t型工装移动在所述悬臂梁上以将第一个t型工装的工装压块压在下卡鞘表面;固定第一个t型工装至所述悬臂梁上,从而使下卡鞘被固定于所述第一工装装配凹槽;

19、步骤3:将第一介电绝缘薄片置于下卡鞘表面,第一介电绝缘薄片一端与下卡鞘的端面一侧平齐,第一介电绝缘薄片位于下卡鞘表面中心,将第二个t型工装的工装压块压在第一介电绝缘薄片表面,固定第二个t型工装至所述悬臂梁上,再解除第一个t型工装与所述悬臂梁的固定,从而使下卡鞘和第一介电绝缘薄片被固定于所述第一工装装配凹槽;

20、步骤4:将钨片置于第一介电绝缘薄片表面,与钨片连接的钨丝放置在凸台工装装配平面上的凸台工装凹槽中,钨片一端与下卡鞘的端面一侧平齐,钨片映射位置位于下卡鞘的表面中心,将第一个t型工装的工装压块压在钨片表面,固定第一个t型工装至所述悬臂梁上,再解除第二个t型工装与所述悬臂梁的固定,从而使下卡鞘、第一介电绝缘薄片、钨片被固定于所述第一工装装配凹槽;

21、步骤5:将第二介电绝缘薄片置于钨片表面,第二介电绝缘薄片一端与下卡鞘端面一侧平齐,第二介电绝缘薄片映射位置位于下卡鞘表面中心,将第二个t型工装的工装压块压在第二介电绝缘薄片表面,固定第二个t型工装至所述悬臂梁,再解除第一个t型工装与所述悬臂梁的固定,从而使下卡鞘、第一介电绝缘薄片、钨片、第二介电绝缘薄片被固定于所述第一工装装配凹槽;

22、步骤6:将钨铼合金片置于第二介电绝缘薄片表面,与钨铼合金片连接的钨铼合金丝放置在凸台工装装配平面上的凸台工装凹槽中,钨铼合金片一端与下卡鞘的端面一侧平齐,钨铼合金片映射位置位于下卡鞘表面中心,将第一个t型工装的工装压块压在钨铼合金片表面,固定第一个t型工装至所述悬臂梁,再解除第二个t型工装与所述悬臂梁的固定,从而使下卡鞘、第一介电绝缘薄片、钨片、第二介电绝缘薄片、钨铼合金片被固定于所述第一工装装配凹槽;

23、步骤7:将第三介电绝缘薄片置于钨铼合金片表面,第三介电绝缘薄片一端与下卡鞘的端面一侧平齐,第三介电绝缘薄片映射位置位于下卡鞘表面中心,将第二个t型工装的工装压块压在第三介电绝缘薄片表面,固定第二个t型工装至所述悬臂梁,再解除第一个t型工装与所述悬臂梁的固定,从而使下卡鞘、第一介电绝缘薄片、钨片、第二介电绝缘薄片、钨铼合金片、第三介电绝缘薄片被固定于所述第一工装装配凹槽;

24、步骤8:将上卡鞘置于第三介电绝缘薄片表面,上卡鞘的端面一侧与下卡鞘的端面一侧平齐,上卡鞘映射位置与下卡鞘表面重合,将第一个t型工装的工装压块压在上卡鞘,固定第一个t型工装至所述悬臂梁,再解除第二t型工装与所述悬臂梁的固定,从而使下卡鞘、第一介电绝缘薄片、钨片、第二介电绝缘薄片、钨铼合金片、第三介电绝缘薄片、上卡鞘被固定于所述第一工装装配凹槽;

25、步骤9:将钨丝和钨铼合金丝穿入金属保护管,移动金属保护管沿着钨丝和钨铼合金丝插入至固定于所述第一工装装配凹槽的敏感芯体,使薄片式传感器敏感芯体进入下一装配工艺环节。

26、相较于现有技术,本发明的技术方案具备以下有益效果:

27、通过本发明提供的装配装置及装配方法,能够有效地提升薄片式传感器敏感芯体的装配精度和装配效率,操作十分便捷。此外,还能使装配好的敏感芯体顺利进入下一装配工艺环节,为后续整机传感器的装配提供方便和精确性,同时也为整机传感器的后续装配奠定良好基础。这一创新简化了装配流程,节约人力资源,显著提高了生产效率。

- 还没有人留言评论。精彩留言会获得点赞!